Основные виды и методы изучения затрат рабочего времени

Организационный раздел

Определение потребного технологического оборудования и коэффициента из загрузки

Действительный годовой фонд времени Fн, час, определяется по формуле

𝐹н=𝑑  𝑡

𝑡  𝑣, (3.1)

𝑣, (3.1)

где d=247 - количество рабочих дней в году согласно производственному плану;

t=8 ч – продолжительность смены;

v= 1 – количество рабочих смен в сутках.

𝐹н=247  8

8  1=1976 ч

1=1976 ч

Эффективный фонд времени Fd, ,час, определяется по формуле

𝐹𝑑=𝐹н  ) (3.2)

) (3.2)

𝐹𝑑=1976  (1

(1  )=1857ч

)=1857ч

Потребное количество станков Ср, шт., по каждой операции рассчитывается по формуле

Сp= ∙  , (3.3)

, (3.3)

где Тшк. – штучно-калькуляционное время, мин;

для операции 015:

Тшк015=4.31 мин;

N= 25000 – производственная программа выпуска деталей, шт./год.;

– действительный годовой фонд времени, час.

– действительный годовой фонд времени, час.

Сp=

Принимаем:

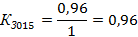

Расчетный коэффициент загрузки оборудования рассчитывается по формуле

где Cp – расчетное количество станков по каждой операции;

Cnp – принятое количество станков по каждой операции.

Операция 015:

Станок недостаточно загружен. Недозагрузку станка можно компенсировать обработкой подобных по типу деталей.

Расчет численности производственного персонала

Для организации производства в цехе (на участке) должна быть определена численность следующих категорий, работающих:

- основные рабочие;

- вспомогательные рабочие;

- инженерно-технические работники.

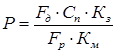

Рассчитаем количество рабочих станочников по заданному количеству станков на участке.

, (3.5)

, (3.5)

где Fд – годовой фонд работы станка, часов;

Fд =1857 час

Сп – количество оборудования на участке (СП=1);

Кз – коэффициент загрузки оборудования (Кз=0,85);

F р – годовой фонд работы рабочего (F р=1970 час);

Км − коэффициент многостаночного обслуживания (Км=1,1).

.

.

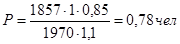

Списочное число основных рабочих рассчитывается укрупненно, исходя из процентного соотношения к числу основных рабочих.

Списочная численность основных рабочих  , чел, рассчитывается по формуле

, чел, рассчитывается по формуле

где  – явочная численность рабочих, чел;

– явочная численность рабочих, чел;

ПП – планируемые потери рабочего времени. Принимаем ПП=10%.

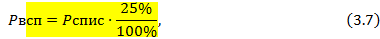

Численность вспомогательных рабочих рассчитывается по формуле

где Рспис – списочная численность рабочих.

Расчет общего количества рабочих по формуле

где Рспис - списочная численность рабочих;

Рвсп – вспомогательная численность рабочих.

Численность инженерно- технических работников рассчитывается по формуле

где Робщ – общее количество рабочих.

Общая численность постоянных рабочих на участке составляет 5 человека.

Результаты расчетов представлены в таблице 3.1.

Таблица 3.1 – Численность работающих на проектируемом участке

| Категории работающих | Численность человек |

| 1 Производственные рабочие | 1 |

| 2 Вспомогательные рабочие | 1 |

| Итого работающих | 2 |

| 3 Инженерно-технические работники | 1 |

| Всего работающих на участке | 3 |

3.3 Разборка планировки проектируемого участка

Планировка производственного участка – это план размещения на рассчитанной производственной площади технологического, подъемно-транспортного и другого оборудования, а также инженерных сетей, коммуникаций, проездов, мест хранения проката, основных изделий и т.д.

При планировке производственного участка учитываем, как технологическую, так и пространственную планировку. Исходя из этих предпосылок выбираем предметно-технологическую форму специализации участка и осуществляем его планировку.

Технологическая планировка – это планировка, связанная с эффективным протеканием технологического процесса на закрепленной производственной площади. Однако она может предусматривать перестройку, адаптацию технологического процесса к уже действующей площади в условиях функционирования цеха.

Пространственная планировка предусматривает использование всего пространства, отведенного в цехе данному производственному участку. Здесь используются не только площади и объемы, где расположены основные рабочие места, но и площади, объемы, прилегающие к рабочим местам, не исключающие использования так называемых мертвых зон.

При разработке планировки проектируемого участка следует учитывать следующие требования:

- оборудование на участке необходимо располагать в соответствии с принятой организации процессов, используемых на участке;

- расположение основного и вспомогательного оборудования и проездов должно гарантировать удобство и безопасность работы, размещение технологического оборудования на рабочих местах необходимо увязывать с возможностями подъемно-транспортного оборудования.

При планировке следует рационально использовать производственную площадь и объем.

На отведенной площади основной линией в масштабе размещают технологическое оборудование, учитывая при этом крайнее положение оборудование и изготавливаемых деталей.

Для оборудования необходимо предусматривать площадку для обслуживания шириной не менее 1 м, ширина проезда для транспорта не меньше 2 м.

Все оборудование, размещаемое на производственном участке, нумеруется и заносится в соответствующую спецификацию. Каждая единица оборудования должна иметь свой отдельный номер даже если они повторяются.

Размер (сечение) колонн принимается 510х510.

Стены цеха делаются из кирпича. Толщина стены принимается 510 мм

Технологический план участка выполняем в масштабе 1:40.

Оборудование на плане изображаем основной линией, учитывая крайние положения частей станка, что двигаются.

Место рабочего обозначаем в виде окружности диаметром 15 мм. Половина окружности зачеркнута, светлая половина обращена к станку.

У габаритного контура оборудования или рабочего места указываем условным обозначением необходимый подвод энергоносителей, воды и др.

Выбор технологического оборудования. Оборудование принимается как технологический комплект, необходимый для качественного выполнения заданного объема работ.

Качественное технологическое оборудование определяется в зависимости от потребностей предприятия, производственной программы, типа и количества выпускаемой продукции, количества смен работы цеха, трудоемкости выполняемых работ и других факторов.

Ведомость технологического оборудования представлена в таблице 3.2.

Таблица 3.2 – Выбор технологического оборудования

| Наименование оборудования | Тип, модель | Потребляемая мощность, кВт | Габариты, мм | Изготовитель | Количество | Суммарная площадь,м2 | Цена, Руб. |

| Станок токарный с ЧПУ | COODWAY GS26-y | 18,5 | 3500x1955 | COODWAY | 1 | 6,8425 | 8500000 |

| Станок кругло-шлифовальный | SHU331-М | 10,0 | 3500х1700 | ООО Иновация | 1 | 5,95 | 3500000 |

| Станок вертикально-фрезерный | ВМ127М | 11,0 | 2560х2500 | Воткинский завод | 1 | 6,4 | 1730000 |

| Верстак слесарный | PROFFI-216 | - | 1355х1600х700 | ООО Верстакофф | 3 | 2,168 | 45500 |

| Стол конторский | PROFFI-115003 | - | 1000х2000х700 | ООО Верстакофф | 1 | 1,5 | 51479 |

| Тележка для транспортировки деталей | RUSKLAD | - | 1000х600 | ЗАО Скаф | 1 | 0,6 | 3000 |

| Стеллаж для деталей | MS PRO | - | 3000х1500х800 | ООО Ама Продакшн | 3 | 2,4 | 12500 |

| Ящик с песком | - | 1000х2000 | 1 | 0,0169 | 600 | ||

| Огнетушитель | Огнеборец | - | 500хÆ130 | ОАО Ярпожинвест | 3 | 1,44 | 1200 |

| Стол для оператора | МФ Виско | - | 1600х900х700 | ООО Виско | 1 | 0,2632 | 6800 |

| Стул | Bels | - | 560х470х83 | ООО Новый Регион | 3 | 3,762 | 1500 |

| Ванна для мойки деталей | RM-1500 | - | 3300х1140 | ЗАО Wisetool | 1 | 0,2912 | 9500 |

| Итого: | 31,63 |

Расчет площади участка.

Площадь участка FУЧ, м2, производится по формуле

FУЧ = FОБ ∙ кП (3.22)

где FОБ – площадь оборудования 31,63 м2;

кП – коэффициент плотности расстояния оборудования – 4,5.

FУЧ = 31,63 ∙ 4,5 = 142,35м2

Принимаем площадь FУЧ = 144 м2, т.е. 12х12 = 144 м2,

Кратное модулю 3.

Принимаем одноэтажное здание квадратной формы. Здание выполнено из сборных железобетонной конструкции, сетки колонн 12×12 м, где 12 м – шаг колонн, 12 м – ширина пролета.

Чертеж планировочного решения механического участка представлен в графической части.

Основные виды и методы изучения затрат рабочего времени

Методы изучения затрат рабочего времени —это способы получения информации об использовании фонда рабочего времени, рациональности выполнения производственной операции в целях повышения производительности труда.

К основным методам изучения затрат рабочего времени относятся хронометраж, фотография рабочего дня, фотохронометраж, метод моментных наблюдений.

Хронометраж —это метод изучения затрат оперативного времени (времени на выполнение операции) путем наблюдения и замеров длительности отдельных повторяющихся при производстве каждого изделия элементов операции в целях определения норм времени на отдельные операции. Он применяется для проектирования рациональных состава и структуры операции, установления их нормальной продолжительности и разработки на этой основе обоснованных норм времени.

Фотография рабочего дня —это способ изучения затрат рабочего времени путем наблюдения и замеров составляющих этих затрат в течение всего или части рабочего дня. Фотография рабочего дня фиксирует и изучает все затраты рабочего времени, все его потери, в то время как хронометраж фиксирует и изучает только элементы, составляющие операцию.

Цели фотографии рабочего дня:

— выявление всех затрат времени в течение рабочего дня и на этой основе составление фактического баланса рабочего дня работника;

— группировка затрат времени по категориям рабочего времени (основное, вспомогательное и т.д.);

— выявление причин непроизводительных затрат рабочего времени и на этой основе разработка технико-организационных мероприятий по устранению потерь и составление нормального баланса рабочего времени;

— получение исходных данных для нормирования отдельных категорий рабочего времени (подготовительно-заключительного, основного и т.д.);

— определение численности рабочих, необходимых для обслуживания отдельных агрегатов;

— определение числа единиц оборудования, обслуживаемого одним рабочим.

Фотохронометраж—комбинированное изучение операций, когда одновременно в одном измерении проводятся и фотография рабочего дня, и хронометраж. Применяется для одновременного определения структуры затрат времени и длительности отдельных элементов производственной операции.

Метод моментных наблюдений —это статистический способ получения средних данных о фактической загруженности рабочих и оборудования. При помощи моментных наблюдений изучаются также потери рабочего времени служащими, руководителями и специалистами.

Моментные наблюдения осуществляются в процессе обхода. Наблюдатель, следуя по конкретному маршруту, фиксирует в наблюдательном листе то, что происходит на данном рабочем месте в момент его посещения. Все отметки заносятся в наблюдательный лист.

Общий результат сменного наблюдения определяется при подсчете числа отметок (фиксажных моментов) по каждому рабочему месту. На основе метода моментных наблюдений для всей группы рабочих мест могут быть выявлены структура затрат всего рабочего времени, характер и доля потерь времени, степень использования оборудования, величина и характер его простоев, коэффициенты занятости рабочих.

Персонал (трудовой персонал) предприятия – основной состав квалифицированных работников предприятия, фирмы, организации. Обычно трудовой персонал предприятия подразделяют на производственный персонал и персонал, занятый в непроизводственных подразделениях.

Дата добавления: 2022-07-01; просмотров: 35; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!