Дуо- Трио- Кварто- Многовалковые

Лекция №11

ОСОБЕННОСТИ изготовления МАШИНОСТРОИТЕЛЬНЫХ ПРОФИЛЕЙ

Машиностроительный профиль – это длинномерная заготовка, имеющая по длине либо постоянную, либо периодически изменяющуюся форму поперечного сечения.

Форма поперечного сечения – называется профилем.

Способы изготовления машиностроительных профилей: прокатка, волочение, прессование.

Прокатное производство.

Прокатка – технологический процесс получения заготовки заданной формы и размеров путем пластического деформирования металла вращающимися валками.

Прокатка отличается высокой производительностью и является наиболее распространенным видом обработки металлов давлением (Скорость прокатки: проволоки – 30 м/сек, рельс – 5 м/сек).

При прокатке уменьшается и изменяется форма поперечного сечения и увеличивается длина заготовка.

Продукция прокатного производства отличается многообразием, как по типоразмерам, так и по форме поперечного сечения.

Совокупность различных профилей и их размеров называется сортаментом.

Сортамент включает в себя.

|

|

|

|

|

|

|

Профили сортового проката (а) и примеры периодического проката (б)

Различают три способа прокатка.

Продольная прокатка.

Схема продольной прокатки

При продольной прокатке валки вращаются в разные стороны, а заготовка поступательно перемещается перпендикулярно к оси вращения валков.

Зона а-б-в-г – зона пластического деформирования металла

Условия захвата заготовки валками при продольной прокатке.

На заготовку в начале процесса при соприкосновении с валками действуют сила реакции N – отталкивающая сила и сила трения Fтр – сила, втягивающая заготовку в валки.

Втягивание заготовки в зазор между валками может осуществиться только при условии, когда проекция силы трения на ось Х будет больше проекции на эту же ось силы реакции.

|

Fтр cosα > Nsin α Fтр = fтр х N

Fтр cosα > Nsin α Fтр = fтр х N

α – угол захвата, fтр – коэффициент трения

Поперечная прокатка.

Схема поперечной прокатки Схема поперечной прокатки зубчатых колес

1 – валки, 2 - заготовка

|

|

|

При поперечной прокатке валки с параллельными осями вращаются в одну сторону, приводя во вращения заготовку, которая поджимается к валкам и пластически деформируется вдоль валков.

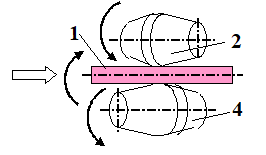

Поперечно – винтовая (косая) прокатка.

Схема поперечно – винтовой прокатки.

При поперечно-винтовой прокатке валки расположены под углом к друг другу, они вращаются в одну сторону, а заготовка вращается в противоположную сторону и поступательно перемещается.

Валки 2 и 4 вращаются в одном направлении, в результате заготовка 1 получает вращательное движение. Для осевого перемещения оси валков располагают под углом к оси вращения. От вылета из валков заготовка предохраняется центрирующими упорами 3.

Процесс прокатки характеризуется коэффициентом (степенью) обжатия – Н0/Нк

Н0 Нк

Н0 Нк

|

Производительность прокатки определяется:

- условием захвата заготовка валками;

- прочностью валков;

- технологическими свойствами материала заготовки.

Чем больше степень обжатия, тем больше производительность процесса.

Инструмент при прокатке.

Инструментом при прокатке являются валки, которые состоят:

- бочка (рабочая поверхность инструмента);

|

|

|

- шейки (зона крепления инструмента в подшипниках);

- трефы (зона передачи крутящего момента от привода).

Рабочая поверхность может быть гладкой – для прокатки листов, и с вырезом. Вырез на рабочей поверхности валка называется – ручьем.

Ручей – вырез на рабочей поверхности инструмента.

Пространство между вырезами верхнего и нижнего валков называется – калибром.

Калибр – пространство между вырезами верхнего и нижнего валков.

Калибры подразделяются:

- на открытые и закрытые;

- обжимные калибры: предназначены только для уменьшения площади поперечного сечения;

- калибры для получения сортового проката подразделяются на:

- черновые – для уменьшения площади поперечного сечения заготовки и изменения формы ее поперечного сечения (форма, постепенно приближаясь к форме готового профиля);

- предотделочный и чистовой – для получения окончательных размеров и формы.

В качестве примера на рисунке представлены виды калибров предназначенных для прокатки рельсов

Оборудование для прокатки.

Оборудование, на котором осуществляется технологический процесс прокатки, называется - прокатный стан.

Основные элементы прокатного стана.

|

|

|

Классификация прокатных станов осуществляется по трем признакам.

- По количеству и расположению валков в рабочих клетях.

| |||||||

| |||||||

| |||||||

| |||||||

| |||||

| |||||

| |||||

Дуо- Трио- Кварто- Многовалковые

Реверсивные Реверсивные (6, 12, 20 и более валков)

Нереверсивные Нереверсивные Широкие и тонкие листы-

высокая жесткость

- По числу и расположению рабочих клетей: одноклетьевые, двухклетьевые и т. д., станы с горизонтально, вертикально и косо расположенными валками.

- По назначению: заготовительные станы – для получения заготовок и станы для выпуска готового проката: рельсобалочные, проволочные, штрипсовые и др.

Дата добавления: 2022-06-11; просмотров: 121; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!