Аэрофонтанные печи для производства колчедана

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«БЕЛГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ им. В.Г. ШУХОВА»

Кафедра энергетики теплотехнологии

КУРСОВОЙ ПРОЕКТ

по дисциплине

«Энергоэффективные теплотехнологические процессы и установки»

на тему:

«Подбор и расчет п ечи кипящего слоя при производстве серной кислоты »

Выполнил:

ст. гр. МЭТ - 201

Руководитель:

канд. техн. наук, доц. Тихомирова Т.И.

Белгород 2021

Оглавление

Задание. 3

Введение. 4

1. Понятие псевдоожижения. 6

2. Аэрофонтанные печи для производства колчедана. 8

3. Гидродинамика псевдоожижженного слоя. Циркуляционный кипящий слой 14

4. Материльный и конструктивный расчет печи с кипящим слоем для обжига серного колчедана. 17

5. Расчет паропроизводительности котла-утилизатора по заданным параметрам 21

Заключение. 22

Список использованной литературы.. 24

Задание

1. Выполнить материальный расчет обжига серного колчедана. Определить расход и состав газообразного продукта сгорания серного колчедана FeS 2 и количество огарка.

2. Произвести конструктивный расчет печи кипящего слоя для обжига серного колчедана. Определить расчет диаметра кипящего слоя.

Исходные данные:

– производительность печи по серному колчедану  т/ч;

т/ч;

|

|

|

– размер частиц флотационного колчедана  ;

;

– порозность кипящего слоя  .

.

3. Рассчитать паропроизводительность котла-утилизатора по уравнению теплового баланса при  , при температурах газов на входе в котел

, при температурах газов на входе в котел  , на выходе из котла

, на выходе из котла  и при тепловом кпд котла

и при тепловом кпд котла

В пояснительной записке рассмотреть энергоэффективные процессы в топках и печах с циркулирующим кипящим слоем. Обосновать методику конструктивного расчета печи обжига серного колчедана.

Введение

Серная кислота – один из основных продуктов химической промышленности. Ее применяют в различных отраслях народного хозяйства, поскольку она обладает комплексом особых свойств, облегчающих ее технологическое использование.

В настоящее время в промышленности применяют два способа производства: нитрозный (башенный), в котором в качестве катализатора используют оксиды азота, и контактный — с использованием твердых катализаторов. Первой стадией сернокислотного производства по любому методу является получение диоксида серы при сжигании сернистого сырья. После очистки диоксида серы ее окисляют до триоксида серы, который соединяют с водой с получением серной кислоты. Окисление SO2 в S03 в обычных условиях протекает медленно, поэтому применяют катализаторы.

|

|

|

Химическая схема получения серной кислоты контактным методом из колчедана включает три последовательные стадии:

• Окисление дисульфида железа пиритного концентрата кислородом воздуха: 4FeS2 + 1102 = 2Fe2S3 + 8S02;

• Каталитическое окисление оксида серы избытком кислорода печного газа: 2S02 + 02 = 2S03;

• Абсорбция оксида серы с образованием сернистой кислоты:

SO3 + Н20 = H2S04;

Обжиг колчедана в токе воздуха представляет собой необратимый некаталитический гетерогенный процесс, протекающий с выделением тепла через стадии термической диссоциации дисульфида железа: FeS2 - 2FeS + S2

и окисление продуктов диссоциации:

S2+ 202 = 2S02

4FeS + 702 = 2Fe2S3 + 4S02,

что описывается общим уравнением:

4FeS2 + 1102 = 2Fe2S3 + 8S02.

Увеличение движущейся силы процесса обжига достигается флотацией колчедана, повышающей содержание дисульфида железа в сырье. На практике обжиг ведут при температуре не выше 1000°С, так как за этим пределом начинается спекание частиц обжигаемого сырья, что приводит к уменьшению поверхности и затрудняет омывание частиц потоком воздуха.

В качестве реакторов для обжига колчедана могут применяться печи различной конструкции: механические, пылевидного обжига, кипящего слоя. Печи кипящего слоя отличаются высокой интенсивностью (до 10000 кг/м сут), обеспечивают более полное выгорание дисульфида железа и контроль температуры, облегчают процесс утилизации теплоты реакции обжига. К недостаткам печей кипящего слоя следует отнести повышенное содержание пыли в газе обжига, что затрудняет его очистку. В настоящее время печи кипящего слоя полностью вытеснили печи в других типов в производстве серной кислоты.

|

|

|

Технологический процесс производства серной кислоты из элементарной серы контактным способом отличается от процесса производства из колчедана рядом особенностей. К ним относятся:

• особая конструкция печей для получения печного газа;

• повышенное содержание оксида серы в печном газе;

• отсутствие стадии предварительной очистки печного газа.

Последующие операции контактирования оксида серы по физико- химическим основам и аппаратурному оформлению не отличаются от таковых для процесса на основе колчедана.

Схема производства серной кислоты:

• осушка воздуха;

• сжигание серы;

• охлаждения газа;

• контактирование;

• абсорбция оксида серы и образование серной кислоты.

Понятие псевдоожижения

Псевдоожижение – превращение слоя зернистого материала под влиянием восходящего газового потока, либо иных физико-мехаических воздействий в систему, твердые частицы которой находятся во взвешенном состоянии. Зернистый слой по своим свойствам напоминает жидкость: он приобретает текучесть, способность заполнять емкости любой формы.

|

|

|

В зависимости от того, какая среда используется для псевдоожижения, различают две разновидности псевдоожиженного слоя:

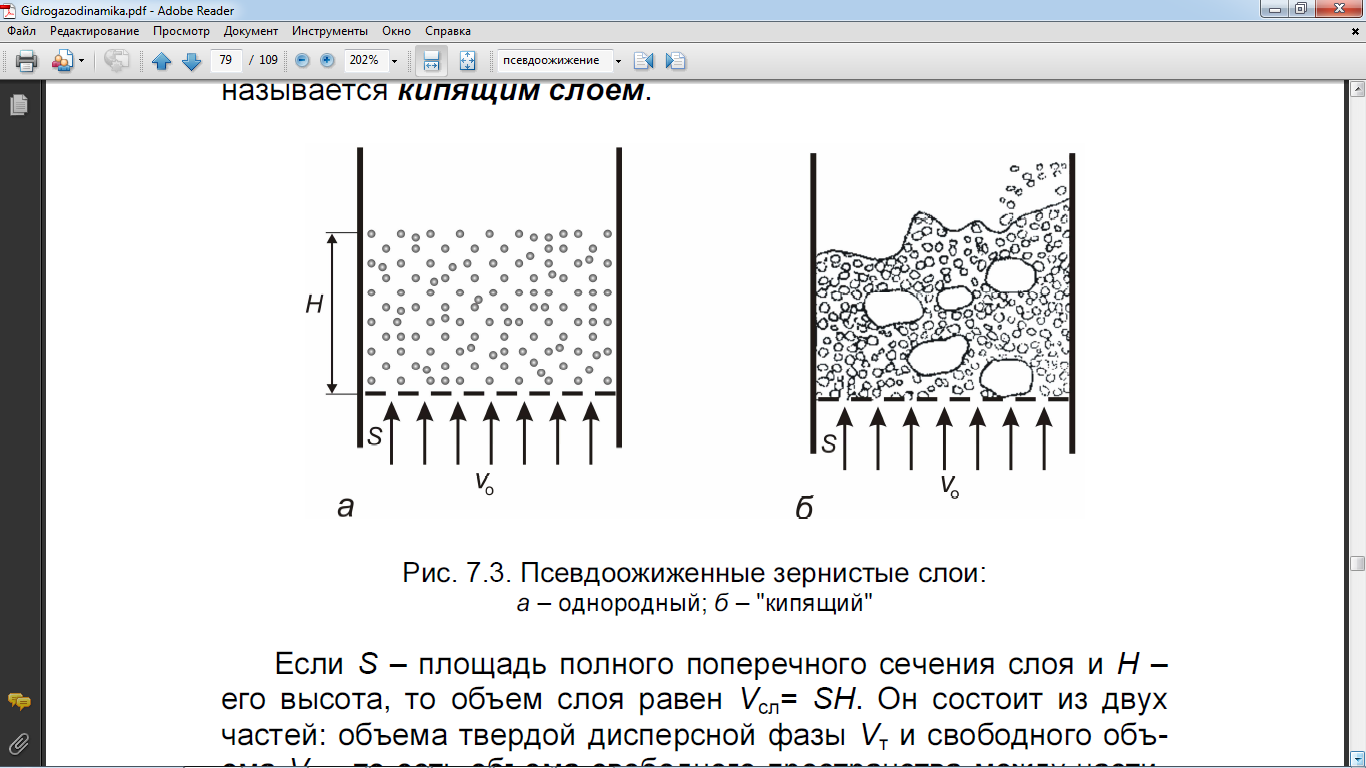

· однородное псевдоожижение, когда сплошной средой служит капельная жидкость, происходит с относительно равномерным распределением твердой фазы по объему слоя;

· неоднородное псевдоожижение (кипящий слой) – сплошная среда является газообразной: часть газа движется через слой не сплошным потоком, а в виде пузырей, поверхность которых покрыта частицами дисперсной фазы. Достигнув поверхности слоя, газовые пузыри разрушаются, выбрасывая вверх твердые частицы.

Твердые частицы интенсивно перемещаются в различных направлениях сплошной среды, обмениваются количеством движения, что придает дисперсной фазе свойство, похожее на вязкость. Из-за внешнего сходства с кипящей жидкостью псевдоожиженный слой часто называют кипящим слоем (рис. 1).

Рис. 1. Псевдоожиженные зернистые слои: а - однородный; б - «кипящий».

Если S - площадь полного поперечного сечения слоя и Н - его высота, то объем слоя равен V сл = S * H. Он состоит из двух частей: объема твердой дисперсной фазы VT и свободного объема VCB, то есть объема свободного пространства между частицами. Доля свободного объема VCB в объеме, занятом слоем, называется порозностью e :

e = VCB / V сл

Порозность неподвижного слоя e обычно имеет значение в пределах от 0,3 до 0,45. Порозность псевдоожиженного слоя – от 0,4 до 1, причем единица является практически недостижимым значением.

Если объем твердой фазы в слое принять постоянным и выразить его с помощью порозности,

VT = VСЛ (l - e) = S H (l - e) = const,

то можно показать, что при переходе в псевдоожиженное состояние высота слояН увеличивается по сравнению с высотойНн неподвижного слоя:

В данном случае, чем больше порозность e псевдоожиженного слоя при том же объеме твердой фазы, тем больше и его высота Н.

Действительная скорость жидкости в зазорах между твердыми частицами, хотя и обеспечивает их взвешенное состояние, но постоянно колеблется и не может быть точно рассчитана. Поэтому целесообразно выразить ее через скорость, условно отнесенную к полному поперечному сечению слояS . Эту скорость называютфиктивной скоростью v0:

v0 = G/r S,

где G - массовый расход сплошной среды, r - ее плотность.

Действительную скорость жидкости можно оценить с помощью соотношения, аналогичного уравнению расхода:

V = G / r SCB » G / r S e.

Аэрофонтанные печи для производства колчедана

Печи с нижним подводом сырья

Флотационный колчедан и пиритный концентраты отличаются от рядового колчедана высокой тониной помола (до 0,7 мм) и поэтому имеют высокоразвитую реакционную поверхность. Большим преимуществом печи пылевидного обжига, по сравнению с механическими полочными печами, помимо простоты конструкции и дешевизны является отсутствие внутри печи движущихся частей, подвергающихся действию высоких темпетатур и коррозии. Кроме того, обжиг по тому методу может давать газ значительно большей концентрации (до 14-15 S02) без вреда для качества огарка.

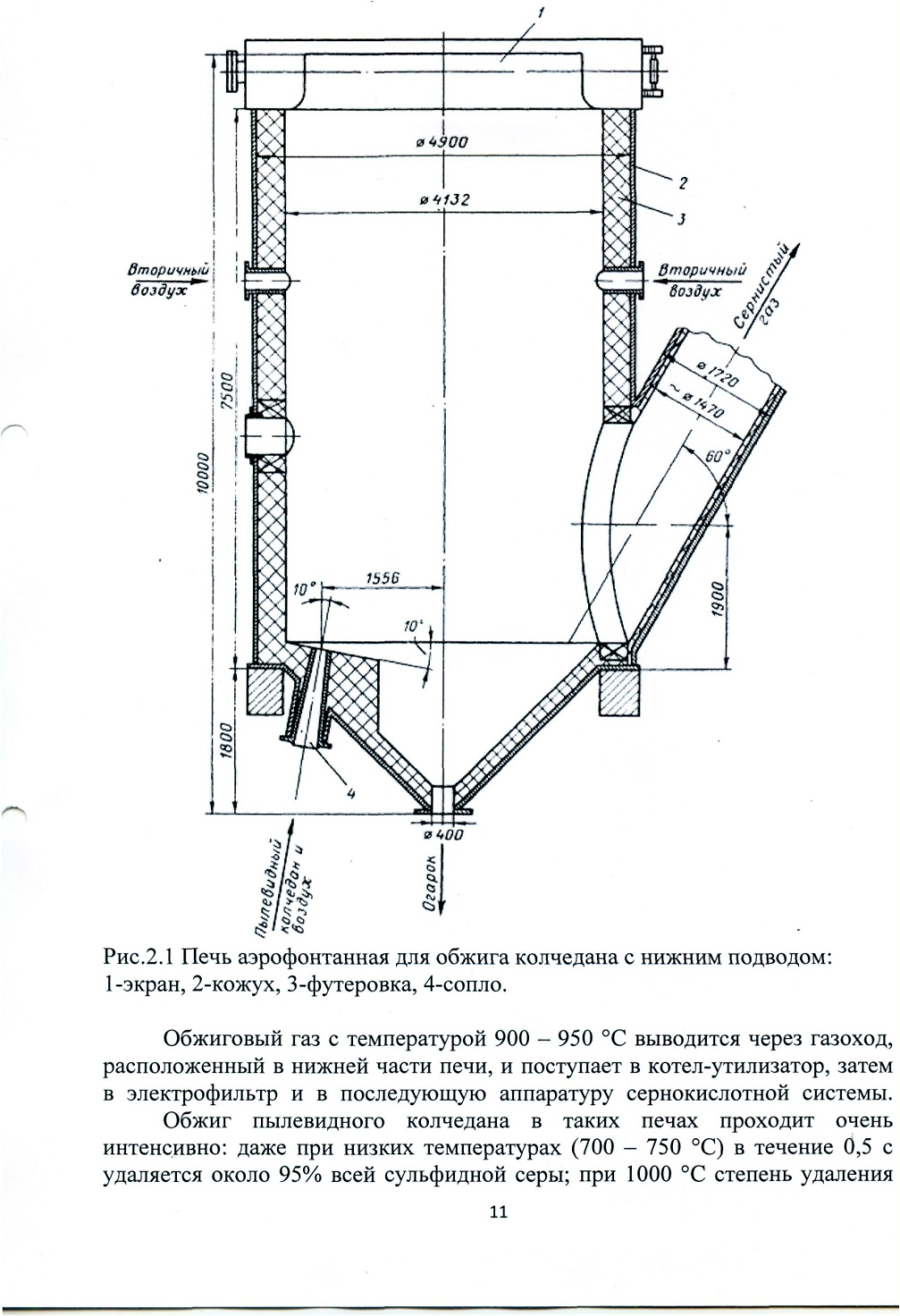

Печь для обжига пылевидного колчедана с нижним подводом сырья представляет собой стальной, футерованный изнутри шамотным кирпичом цилиндр, внутренним диаметром от 3,5 до 4,25 м, высотой цилиндрической части от 7 до 10 м (рис. 2.1).

Колчедан из бункера через питатель погружают в горизонтальный участок пневматической линии и затем в форсунку, расположенную в нижней части печи под углом 10-12° и представляющую собой сужающийся конус. Скорость ввода колчедана и воздуха в печь с нижней подачей составляет 30-40 м/с. Таким образом, в том элементе печи процесс идет со взвешенными частицами, увлекаемыми потом газа. По мере подъема пылегазовый факел рассеивается, поток теряет скорость и частицы под действием силы тяжести осаждаются в печи.

Обжиг частиц происходит как на стадии подъема (во взвешенном состоянии), так и на стадии осаждения. Для осуществления последней стадии обжига в верхнюю часть печи (камеры) подается вторичный воздух.

Верхний свод печи экранирован. Экранирование свода трубами, по которым течет вода, необходимо для более интенсивной работы печи, что достигается отводом части тепла, выделяющегося при горении серы.

Обжиговый газ с температурой 900-950°С выводится через газоход, расположенный в нижней части печи, и поступает в котел-утилизатор, затем в электрофильтр и в последующую аппаратуру сернокислотной системы.

Обжиг пылевидного колчедана в таких печах проходит очень интенсивно: даже при низких температурах в течение 0,5 с удаляется около 95% всей сульфидной серы: при 1000°С степень удаления серы за 0,5 с достигает 98,5%. Процесс обжига пылевидного колчедана необходимо вести при 900-1000 °С.

Содержание серы в огарке является основным показателем работы печи, и оно должно быть менее 2%.

Рис. 2.1 Печь аэрофонтанная для обжига колчедана с нижним подводом: 1 – экран, 2 – кожух, 3 – футеровка, 4 – сопло.

К основным недостаткам печей пылевидного обжига флотационного колчедана во взвешенном состоянии следует отнести высокую запыленность выходящего из печи сернистого газа. Вынос пыли достигает 40 -50% от общей массы огарка.

Печи с кипящем слоем

В настоящее время в сернокислотной промышленности и при обжиге сульфидных руд в цветной металлургии все больше используют печи с кипящим слоем.

Печи кипящего слоя имеют следующие преимущества: высокую интенсивность, высокую степень выгорания серы, содержания в газах до 15% SO2; они просты в регулировании и контроле.

Однако такие печи сложны по своей конструкции и основная часть огарка (до 90%)уносится печным газом, а это усложняет пылеочистку.

При обжиге колчеданов в кипящем слое процесс протекает как собственно в слое, так и в надслойном пространстве, в котором выносится большая часть материала. Для этого в ряде конструкций печей воздух подается как в слой (под решетку), так и в надслойное пространство. От подачи вторичного воздуха следует отказаться, поскольку именно в слое должно быть обеспечено необходимое количество серы и кислорода. Отвод тепла осуществляется с наибольшей интенсивностью в самом слое, поэтому, если процесс обжига в основном протекает в слое, общий режим работы будет благоприятным. Дожигание части колчедана в надслойном пространстве позволяет повышать температуру на выходе из печи и подавлять образование SO3.

Печи кипящего слоя выполняются как постоянного, так и переменного по высоте сечения. Последнее вызвано организовать над подом наиболее интенсивное перемешивание, и в то же время замедлить унос огарка. Однако, если угол раскрытия стенок аппарата слишком велик, вместо кипящего образуется так называемый фонтанируемый слой; с увеличением же высоты слоя (что позволяет получит большую разницу в скорости газа на уровне пода и поверхности слой) растет потеря напора газа в слое.

Псевдоожижение должно происходить равномерно по всему объему слоя. Если кипение происходит недостаточно интенсивно, например, из-за плохой конструкции решетки или недостаточной высоты слоя, в нем образуются устойчивые каналы, а если из-за плавления или размягчения частиц, происходит их агломерация; в слое образуются застойные зоны, зоны с неполным псевдоожижением, и тогда печи приходится останавливать.

В печах кипящего слоя можно обжигать не только флотационный колчедан, но и более крупный дробленый материал. При сжигании дробленого колчедана, не опасаясь уноса пыли с газом, можно работать с более высокой скоростью газа и соответственно обжигать большое количество колчедана на единицу площади решетки, однако скорость обжига при этом снижается.

Температура в печах кипящего слоя во избежание слипания частиц сырья не должна превышать 800°С. Для предотвращения перегрева слоя в нем устанавливают трубные элементы, охлаждаемые паром. Полное выгорание серы обеспечивается при поддержании в слое температуры около750°С, температуру на выходе из печи поднимают до 850-900°С.

Печь кипящего слоя однозонная для обжига колчедана. Конструирование печей кипящего слоя для обжига флотационного колчедана шло по пути создания аппаратов с максимальной возможной подовой интенсивностью при одновременном сокращении их высоты за счет расширения верхней части, расположенной над кипящим слоем.

По конструктивным соображениям диаметр верхней цилиндрической части был принят в 1,3-1,4 раза больше нижнего, что приводит к падению скорости обжигового газа в этой части печи в 1,8 раз.

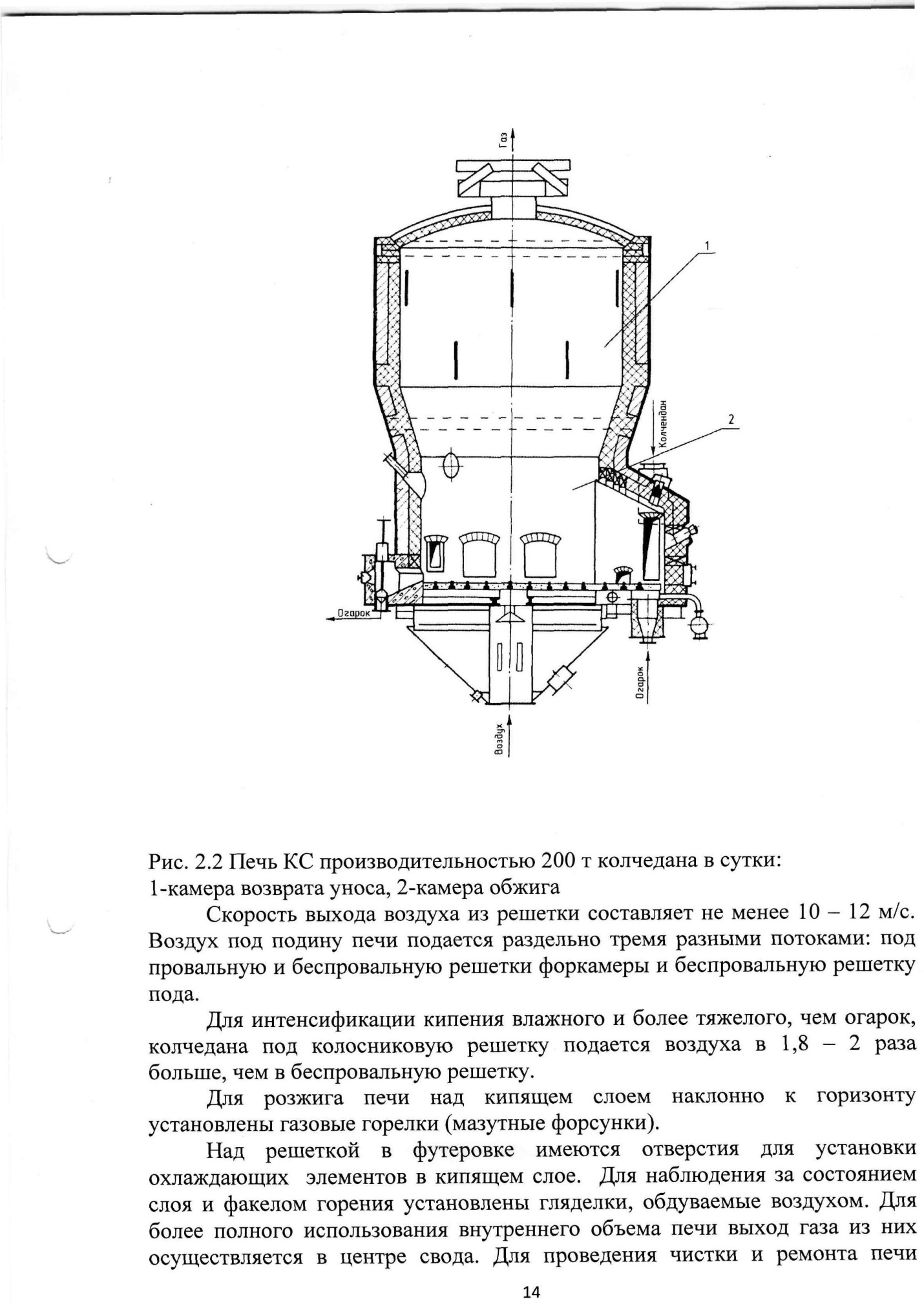

На рис. 2.2 представлена печь кипящего слоя для обжига флотационного 45% колчедана производительностью 200 т колчедана в сутки.

Стальной корпус печей футерован шамотным кирпичом. Печь имеет загрузочную камеру, снабженную провальной и непровальной решетками.

Применение форкамеры предохраняет подину печи от забивания крупными кусками колчедана, спеками огарка, посторонними предметами и дает возможность вертикально расположить спускную трубу от тарельчатого питателя (во избежание зависания в ней колчедана).

Под печи состоит из беспровальной решетки (примерно 90% площади), частично заходящей в форкамеру и провальной колосниковой решетки. Беспровальная решетка представляет собой стальной перфорированный лист, залитый жароупорным бетоном на высоту 120 мм и заармированный двумя рядами круглой стали. В отверстиях беспровальной и колосниках провальной решетки установлены воздушные сопла (грибки). При помощи распределительной решетки достигается равномерное распределение воздуха. По сечению установлены лазы, расположенные на уровне пода и расширенной верхней цилиндрической части печи.

Рис. 2.2 Печь КС производительностью 200 т колчедана в сутки: 1 – камера возврата уноса, 2 – камера обжига.

Скорость выхода воздуха из решетки составляет не менее 10-12 м/с. Воздух под подину печи подается раздельно тремя разными потоками: под провальную и беспровальную решетки форкамеры и беспровальную решетку пода.

Для розжига печи над кипящим слоем наклонно к горизонту установлены газовые горелки (мазутные форсунки).

Над решеткой в футеровке имеются отверстия для установки охлаждающих элементов в кипящем слое. Для наблюдения за состоянием слоя и факелом горения установлены гляделки, обдуваемые воздухом. Для более полного использования внутреннего объема печи выход газа из них осуществляется в центре свода. Для проведения чистки и ремонта печи установлены лазы, расположенные на уровне пода и расширенной верхней цилиндрической части печи.

Дата добавления: 2022-01-22; просмотров: 53; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!