Системы, обслуживающие судовые ДВС.

Конструкция двигателей внутреннего сгорания и систем обеспечивающих их обслуживание

Схема устройства и принцип действия двигателя.

Двигатель внутреннего сгорания — это машина, которая преобразует тепловую энергию, полученную в результате сжигания топлива внутри двигателя, в механическую работу. Двигатель, в цилиндре которого топливо воспламеняется под действием высокой температуры, получаемой во время сжатия воздуха, называется дизелем. На флоте дизели получили наибольшее распространение.

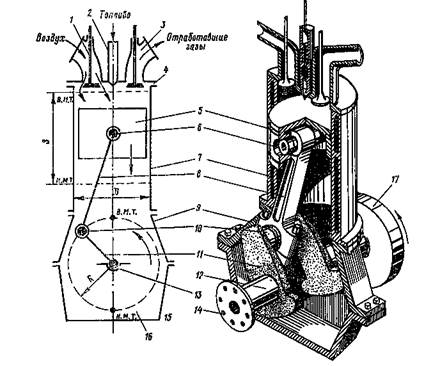

Устройство дизеля схематически показано на рис. 1. Цилиндр 7, закрытый сверху крышкой 4 установлен на станине 9, закрепленной на фундаментной раме 16. С помощью рамы двигатель устанавливается и закрепляется на судовом фундаменте 15. В цилиндре дизеля находится поршень 5, который с помощью поршневого пальца 6 соединен с шатуном 8. Другой конец шатуна соединен с мотылевой шейкой 10 коленчатого вала, который состоит из колена (кривошипа) и рамовых шеек 12. Колено образовано двумя щеками 11 и мотылевой шейкой 10. Рамовыми шейками коленчатый вал укладывается в рамовые подшипники 13 фундаментной рамы. Механизм, образованный шатуном и коленчатым валом, называется кривошипно-шатунным. Он служит для преобразования возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала.

Рис. 1 Схема одно цилиндрованного двигателя.

|

|

|

После расширения в цилиндре газы выпускаются в атмосферу через клапан 3. Затем процессы впуска воздуха, подачи топлива, горения, расширения и выпуска газов повторяются.

В двигателе внутреннего сгорания преобразование химической энергии топлива в тепловую энергию газов и преобразование тепловой энергии в работу происходит внутри цилиндра двигателя. По этой причине такие двигатели получили наименование двигателей внутреннего сгорания (ДВС). Надобность в преобразовании возвратно-поступательного движения поршня во вращательное движение коленчатого вала вызвана тем, что большинство приводных механизмов требует вращательного движения. Для более равномерного вращения на коленчатом валу часто устанавливают маховик 17.

На рис. 1 приведена схема одноцилиндрового двигателя. Обычно применяют многоцилиндровые двигатели, состоящие из ряда одинаковых цилиндров и общего коленчатого вала.

Основные конструктивные характеристики двигателя — это диаметр цилиндра и ход поршня. Под диаметром цилиндра D понимается его внутренний диаметр. Путь поршня от в. м. т. до н. м. т. составляет ход поршня 5, который равен двум радиусам кривошипа:

S = 2R.

Когда поршень находится в в. м. т., между его верхней поверхностью и нижней поверхностью крышки цилиндра остается некоторый объем, называемый объемом камеры сгорания Vc- При перемещении от в. м. т. до н. м. т. поршень описывает объем, называемый рабочим объемом Vv.

|

|

|

Объем, заключенный между поршнем и крышкой цилиндра, когда поршень находится в н. м. т., называется полным объемом Vs:

Отношение полного объема цилиндра к объему камеры сгорания (сжатия) называется степенью сжатия:

Степень сжатия показывает, что сколько раз сжимается воздух в цилиндре дизеля при перемещении поршня из н. м.т.в в.м.т.В современных дизелях ε= 12 - 20.

Для работы двигателя необходимо обеспечить определенную последовательность процессов: наполнение цилиндра воздухом, сжатие воздуха, подачу топлива и горение, расширение продуктов сгорания и удаление отработавших газов. Этот ряд последовательно протекающих в цилиндре процессов, обеспечивающих непрерывную работу двигателя, называется рабочим циклом. Часть рабочего цикла, протекающая за один ход поршня, называется тактом.

Рис. 2. Схема работы четырехтактного двигателя.

Двигатели, в которых рабочий цикл совершается за четыре хода поршня или за два оборота коленчатого вала, называются четырехтактными, а двигатели, в которых рабочий процесс совершается за два хода поршня или за один оборот коленчатого вала,— двухтактными.

|

|

|

Схема работы четырехтактного двигателя показана на рис. 2.

1-й такт — впуск воздуха в цилиндр (наполнение). Поршень движется вниз. Принудительно открывается находящийся в крышке цилиндра специальный впускной клапан а. При движении поршня вниз через проходное сечение клапана в цилиндр поступает воздух. Для обеспечения максимального наполнения цилиндра свежим зарядом воздуха впускной клапан открывается с опережением в 15 – 300 в.м.т. (поворота коленчатого вала) до в.м.т. (точка 1) и закрывается с углом запаздывания 10—30° после н.м.т. (точка 2). Таким образом, процесс впуска осуществляется на протяжении угла 220—250° п. к. в. Если воздух поступает в цилиндры двигателя непосредственно из атмосферы (двигатели с атмосферным всасыванием), то вследствие сопротивлений во впускном тракте давление в цилиндре в период впуска будет несколько ниже атмосферного. Воздух в этом случае всасывается поршнем в цилиндр. Именно такой процесс показан в нижней части рис. 2.

В координатах р—v последовательно по процессам воспроизведен график рабочего цикла четырехтактного двигателя. Цифровые обозначения идентичны обозначениям положений кривошипов для соответствующих моментов. Такая диаграмма рабочего цикла называется индикаторной. Она имеет важное значение для контроля за правильностью осуществления рабочих процессов в двигателе и служит для определения мощности двигателя.

|

|

|

В современных двигателях воздух поступает в цилиндры под давлением, создаваемым специальным компрессором (двигатели с наддувом). Поэтому давление в цилиндре во время наполнения выше атмосферного.

2-й такт — сжатие. Процесс сжатия происходит при движении поршня вверх с момента закрытия впускного клапана (точка 2) до в. м. т. Воздух, находящийся в цилиндре сжимается до давления примерно 3—4 МПа (30—40 кгс/см2). Объем воздуха к моменту прихода поршня в в. м. т. становится равным объему камеры сжатия. При сжатии воздух сильно нагревается (в среднем до 6000С). Когда поршень подходит к в. м. т., за 10—300 п. к. в. до нее (точка 3), в цилиндр через форсунку впрыскивается топливо; оно попадает в нагретый до высокой температуры воздух, перемешивается с ним и воспламеняется.

3-й такт — горение и расширение. Сгорание смеси протекает в течение 40—600 п. к. в. (конец сгорания — точка 4). В цилиндре образуются продукты сгорания — газы высоких параметров. Температура их достигает 18000 С, а давление 5—8 МПа (до 50— 80 кгс/см2). Расширяясь, газы давят на поршень (клапаны в крышке цилиндра в это время закрыты) и перемещают его вниз. Поршень через шатун действует на коленчатый вал, приводя его во вращение.

4-й такт — выпуск. После такта расширения происходит процесс удаления из цилиндров отработавших газов, или выпуск. Он начинается в конце расширения, когда поршень не доходит до н. м. т. на 20—500 п. к. в. (точка 5). В это время открывается находящийся в крышке цилиндра второй клапан — б (выпускной). Давление отработавших газов превышает давление окружающего воздуха, поэтому они начинают вытекать из цилиндра через открытый клапан в выпускную трубу (свободный выпуск). При дальнейшем вращении коленчатого вала поршень из нижней мертвой точки будет двигаться вверх и выталкивать оставшиеся отработавшие газы (принудительный выпуск). Температура отработавших газов составляет примерно 400—5000С.

Выпускной клапан закрывается с запаздыванием на 10—300 угла п. к. в. после в. м. т. (точка 6). Таким образом, в период 1 - 6 впускной и выпускной клапаны одновременно открыты. Такое положение называется перекрытием клапанов; оно способствует лучшей очистке и наполнению цилиндров. Общий угол п. к. в. за процесс выпуска составляет 225—2500.

Схема работы двухтактного дизеля изображена на рис. 3. Устройство такого дизеля, у которого рабочий цикл совершается за два такта, отличается от устройства четырехтактного тем, что вместо впускного и выпускного клапанов в нижней части цилиндра имеются выпускные В и продувочные П окна. Выпускные окна соединяются с трубой, выходящей в атмосферу. Продувочные окна соединены с ресивером Р. Ресивер служит емкостью, в которую под небольшим давлением продувочным компрессором Н нагнетается воздух. Верхние кромки продувочных окон расположены ниже верхних кромок выпускных окон, что способствует лучшей очистке и наполнению цилиндров. Общий угол п. к. в. за процесс выпуска составляет 225—2500.

Схема работы двухтактного дизеля изображена на рис. 4. Устройство такого дизеля, у которого рабочий цикл совершается за два такта, отличается от устройства четырехтактного тем, что вместо впускного и выпускного клапанов в нижней части цилиндра имеются выпускные В и продувочные П окна. Выпускные окна соединяются с трубой, выходящей в атмосферу. Продувочные окна соединены с ресивером Р. Ресивер служит емкостью, в которую под небольшим давлением продувочным насосом Н нагнетается воздух. Верхние кромки продувочных окон расположены ниже верхних кромок выпускных окон.

Рис. 3. Схема работы двухтактного дизеля.

1-й такт — продувка и сжатие воздуха в цилиндре. При положении поршня в н. м. т. через открытые продувочные окна воздух, нагнетаемый продувочным компрессором под давлением 1,2—1,8 кгс/см2, заполняет объем цилиндра, одновременно выталкивая оставшиеся отработавшие газы через выпускные окна.

При движении вверх от н. м. т. поршень перекрывает сначала продувочные, а затем выпускные окна. С этого момента воздух, заполнивший цилиндр через продувочные окна, начинает сжиматься. К концу сжатия, когда поршень подходит к в. м. т., в цилиндр через форсунку Ф впрыскивается топливо.

2-й такт — горение, расширение, выпуск и продувка. После того как поршень перейдет в. м. т., начинается сгорание впрыснутого в цилиндр распыленного топлива и расширение продуктов сгорания, в результате чего поршень движется от в. м. т. к н. м. т., совершая работу. В конце расширения поршень открывает сначала выпускные окна, и отработавшие газы с большой скоростью устремляются наружу; при этом давление в цилиндре быстро падает. Когда поршень откроет продувочные окна, через них в цилиндр под давлением поступает свежий заряд воздуха, вытесняя оставшиеся отработавшие газы.

Индикаторная диаграмма двухтактного дизеля показана на рис. 3.

Моменты открытия и закрытия окон и подачи топлива в зависимости от угла поворота коленчатого вала изображены на круговой диаграмме газораспределения (рис. 3). Обозначения моментов газораспределения на круговой диаграмме одинаковы с обозначениями соответствующих моментов рабочего процесса на индикаторной диаграмме и схеме работы дизеля.

Очистка цилиндра с одновременным заполнением его зарядом свежего воздуха и сжатие этого воздуха совершаются в течение 1-го такта; за это время коленчатый вал сделает половину оборота. Расширение газов и выпуск их наружу совершаются в течение 2-го такта; коленчатый вал сделает за это время вторую половину оборота. Следовательно, весь цикл двухтактного двигателя совершается за один оборот коленчатого вала.

В отличие от рассмотренной схемы существуют конструкции двухтактных дизелей, у которых свежий заряд воздуха в цилиндр подается через окна, а выпуск отработавших осуществляется через выпускные клапаны.

Давления и температуры сжатия и сгорания у двухтактных дизелей такие же, как у четырехтактных. Температура же выпускных газов у двухтактных дизелей несколько ниже и составляет 200-4000 С.

Классификация двигателей. Существует следующая классификация двигателей внутреннего сгорания.

По назначению двигатели делят на главные и вспомогательные. Главные двигатели обеспечивают ход судна, приводят в движение гребные винты; вспомогательные обеспечивают работу вспомогательных механизмов.

По осуществлению рабочего цикла двигатели, как уже говорилось, бывают четырехтактные и двухтактные.

По способу образования горючей смеси двигатели могут быть с внутренним или с внешним смесеобразованием. К первой группе относятся двигатели, у которых топливо впрыскивается в рабочий цилиндр через специальное устройство (форсунку) под действием давления, создаваемого топливным насосом. Впрыснутое топливо мелко распыляется и смешивается в цилиндре с воздухом, сильно нагретым в результате сжатия. Такие двигатели называют дизелями.

Ко второй группе относят карбюраторные двигатели, т. е. такие, у которых горючая смесь из паров топлива и воздуха подготовляется в особом приборе — карбюраторе. Из него горючая смесь подается в цилиндр двигателя.

По способу наполнения рабочего цилиндра свежим зарядом различают двигатели без наддува — с наполнением рабочего цилиндра воздухом в результате разрежения, создаваемого в цилиндре при движении поршня вниз, и двигатели с наддувом, в которых воздух в рабочий цилиндр подается при повышенном давлении, создаваемом специальным нагнетателем (воздушным компрессором), в результате чего достигается увеличение заряда и повышение мощности.

По способу воспламенения горючей смеси в цилиндре различают:

1. двигатели, у которых мелко распыленное топливо воспламеняется при смешивании со сжатым воздухом, имеющим высокую температуру (дизели);

2. двигатели, у которых горючая смесь воспламеняется от электрической искры, получаемой от специального устройства (карбюраторные двигатели).

Рис. 4. Схемы двигателей внутреннего сгорания: а —крейцкопфного ; б - с расходящимися поршнями в одном цилиндре; в – с вертикальным расположением цилиндров; г – с V образным расположением цилиндров

По конструктивному выполнению двигатели бывают тронковые, у которых поршень 1 через шток 2 жестко соединен с ползуном 3 (крейцкопфом), а последний шарнирно связан с шатуном 5. В тронковых двигателях боковые усилия, возникающие при работе кривошипно-шатунного механизма, воспринимаются поршнем (тронком) и передаются им на стенки цилиндра. У двигателей малой и средней мощности (до 2000 л. с.) эти усилия относительно невелики, поэтому такие двигатели выполняются тронковыми.

Мощные тихоходные двигатели выполняются крейцкопфными. У крейцкопфных двигателей поршень разгружен от бокового усилия, которое довольно значительно по величине, воспринимается ползуном и передается на направляющие (параллели) 4 станины двигателя.

В зависимости от расположения цилиндров двигатели могут быть выполнены однорядными (Рис. 4, в) и V-образными (Рис. 4, г).

Двухтактные двигатели иногда выполняют с противоположным движением поршней. В каждом цилиндре такого двигателя находятся два поршня (Рис. 4,б), при сближении которых газы сжимаются, а при расхождении — расширяются. Выпуск продуктов сгорания и подача воздуха или горючей смеси в цилиндры производится через окна, расположенные по концам цилиндра.

По направлению вращения коленчатого вала различают двигатели правого и левого вращения. Двигателями правого вращения считаются такие, у которых вращение коленчатого вала на передний ход происходит по часовой стрелке, если смотреть со стороны потребителя энергии (винта, генератора). У двигателей левого вращения коленчатый вал вращается против часовой стрелки.

По способу изменения направления вращения вала двигатели делят на реверсивные и нереверсивные. Реверсивные — это такие двигатели, у которых можно изменить направление вращения коленчатого вала. Мощность их, как правило, велика. Коленчатые валы нереверсивных двигателей вращаются только в одном направлении. Нереверсивными выполняются двигатели мощностью примерно до 220 кВт (300 л. с). Задний ход судна в этом случае обеспечивается при помощи реверсивной передачи, устанавливаемой между двигателем и гребным винтом.

По частоте вращения различают двигатели малооборотные (n = 100 - 200 об/мин), среднеоборотные (n = 200 - 750 об/мин) и высокооборотные (n > 750 об/мин).

Маркировка судовых дизелей. Для краткого обозначения типа двигателя дизелестроительные заводы пользуются условной маркировкой.

В соответствии с ГОСТ обозначение отечественных двигателей состоит из цифры, указывающей число цилиндров, и условных буквенных обозначений характеристик двигателя, после которых дробью показаны диаметр цилиндра и ход поршня (в сантиметрах). Например, обозначение 8ДР 43/61 расшифровывается так: восьмицилиндровый двухтактный реверсивный двигатель с цилиндром диаметром 430 мм и ходом поршня 610 мм. Марка 6ДКРН 74/160 обозначает: двигатель шестицилиндровый двухтактный крейцкопфный реверсивный с наддувом, с цилиндром диаметром 740 мм и ходом поршня 1600 мм.

Мощность и экономичность двигателей. В двигателях внутреннего сгорания, как и в паровых двигателях, различают индикаторную и эффективную мощности.

Индикаторной мощностью Ni называется мощность, развиваемая газами в цилиндре двигателя. Ее определяют по формуле:

где pi — среднее индикаторное давление, кПа. Если давление выражено в кгс/см2, то формула имеет вид

В этих формулах pi представляет собой условное постоянное давление, которое, действуя на поршень в течение одного цикла, могло бы произвести работу, равную полезной работе газов за цикл; значение pi зависит от эффективности рабочего процесса; F — площадь поршня, м2; S — ход поршня, м; n — частота вращения, об/мин; k — коэффициент тактности (для четырехтактного двигателя k = 2, для двухтактного k = l). Из формул видно, что индикаторная мощность какого-то определенного двигателя зависит только от значений среднего индикаторного давления и частоты вращения, так как величины F, S и k остаются постоянными.

Эффективная мощность меньше индикаторной и определяется по выражению

где η M — механический коэффициент полезного действия двигателя (учитывает механические потери в деталях движения, а также потери, связанные с приводом навешенных вспомогательных механизмов). Для судовых дизелей в среднем г η M = 0,75 - 0,90.

Тепловые потери оцениваются индикаторным к.п.д. η i, значение которого для дизелей колеблется в пределах 40—50%,. Это означает, что только 40 — 50%, теплоты сгорания топлива преобразуется в работу газов в цилиндре. Остальные 60 - 50%, уносятся отработавшими газами, охлаждающей водой, маслом, т. е. являются тепловыми потерями.

Основной показатель экономичности работы двигателя — эффективный к.п.д, который учитывает как механические, так и тепловые потери. Для дизелей значение ηе колеблется в пределах 0,34 - 0,45. Это означает, что только 34 - 45% теплоты сгорания топлива преобразуются в полезную работу, остальные 66—55% являются потерями.

Кроме коэффициентов полезного действия, экономичность двигателя оценивается удельным эффективным расходом топлива, показывающим, какое количество топлива расходуется в двигателе на получение работы в 1 л. с ч или 1 кВт-ч.

Удельный эффективный расход топлива ge колеблется в пределах: для мощных малооборотных и среднеоборотных дизелей ge = 197 - 225 г/(кВт-ч), 145 – 165 г/(л.с - ч.), для дизелей средней и малой мощности 245 - 300 г/(кВт-ч), 180 - 220 г/(л. с.-ч.).

Характеристики и допустимые режимы работы судовых двигателей. Регулируя подачу топлива в цилиндры и изменяя внешнюю нагрузку на дизель (например, поворачивая лопасти винта регулируемого шага или изменяя мощность, потребляемую от генератора), можно изменять частоту вращения вала дизеля и его мощность. Величина мощности, развиваемой при данной частоте вращения, характеризует режим работы дизеля. Если, например, на графике Ne — n (рис. 4) отложить указанные в паспорте номинальные значения мощности Ne и частоты вращения n п то в результате получим графическое изображение точки а номинального режима, а любой режим может быть изображен точкой на этой диаграмме. В эксплуатации частота вращения не может быть выше номинальной n н или ниже минимальной nmin поэтому точки реально возможных режимов располагаются между ординатами n н и nmin.

Особенностью дизеля как энергетического агрегата является следующее интересное обстоятельство: для каждой частоты вращения существует вполне определенное значение предельной мощности, которую разрешается получать от двигателя в эксплуатации в течение продолжительного времени. Так, при n н это значение соответствует Neн. Но при минимальной частоте вращения предельная мощность значительно ниже (N׳). Линия ab, соединяющая точки предельных мощностей для каждой частоты вращения, называется ограничительной характеристикой. Эта характеристика назначается дизелестроительным заводом и обычно имеет вид прямой (а иногда ломаной) линии. При повышении температуры наружного воздуха или снижении атмосферного давления в цилиндры двигателя попадает меньше воздуха, поэтому и мощность двигателя должна быть снижена. Для этих условий ограничительная характеристика смещается вниз (a'b').

Рис. 5. Изображение допустимых режимов работы дизеля на графике Ne - n.

Сравнительная оценка двигателей внутреннего сгорания. Абсолютное большинство судов рыбопромыслового флота (98%) имеет дизельные и дизель-электрические установки. Такое широкое применение ДВС объясняется их высокой экономичностью, компактностью, малой массой и простотой обслуживания. Кроме того, судовые энергетические установки с ДВС имеют более высокий эффективный коэффициент полезного действия. Так, если к. п. д. установки с паровой машиной составляет около 12%, а паротурбинной установки — 30%, то у дизельной установки он равен примерно 40%.

Минимальное количество обслуживающего персонала и возможность управления с централизованных постов — также одно из преимуществ ДВС. К недостаткам дизельных установок относятся: сложность конструкции и высокая стоимость изготовления, чувствительность к перегрузкам, высокий уровень шума и неравномерность работы, в результате чего возникают вибрации корпуса судна.

Системы, обслуживающие судовые ДВС.

Топливная система.

Устройства, обеспечивающие подготовку, подвод и подачу топлива в цилиндры, образуют топливную систему двигателя. Принципиальная схема топливной системы дизеля показана на рис. 6, а.

Топливо принимается на судно через приемный патрубок 5 и заливается по трубе 4 в цистерны 3 основного запаса. Оттуда один раз за вахту топливо забирается насосом 2 (а при его аварии — ручным насосом 1) и подается в расходную цистерну 7, находящуюся в машинном отделении.

Уровень топлива в расходной цистерне контролируется по мерному стеклу 8. В случае переполнения цистерны топливо по переливной трубе 6 сливается в цистерну основного запаса. Вода и примеси, осевшие на дне цистерны, периодически спускаются через сливной кран 9.

При работе двигателя топливо из расходной цистерны через фильтр грубой очистки 10 непрерывно забирается топливоподкачивающим насосом 11 и через фильтры тонкой очистки 12 нагнетается под давлением 150—200 кПа (1,5—2 кгс/см2) к топливным насосам высокого давления. Если топливо сильно загрязнено, его пропускают через сепаратор 21, где оно очищается от воды и механических примесей.

Рис. 6 Топливная система

Каждый насос высокого давления 13 один раз за цикл в нужный момент в требуемом количестве подает порцию топлива под высоким давлением 30—150 МПа (300—1500 кгс/см2) по трубопроводу высокого давления 15 через щелевой фильтр тонкой очистки 16 и форсунку 17 в свой цилиндр. Топливо, просочившееся через неплотности форсунок и насосов, отводится по трубам 18 в сточную цистерну 19. Излишек топлива, подаваемого топливоподкачивающим насосом, во избежание повышения давления сверх установленного перепускается через перепускной клапан 20 обратно в расходную цистерну. Туда же по трубопроводу 14 направляется отсечное топливо от насосов высокого давления.

Двигатели малых и средних мощностей работают на легких дизельных топливах, мощные тихоходные дизели — на тяжелых моторных. Тяжелые топлива обязательно подвергают сепарации.

Обычно у судовых двигателей для каждого цилиндра имеется отдельный насос. У быстроходных и малогабаритных двигателей топливные насосы всех цилиндров могут выполняться в одном корпусе-блоке.

Количество подаваемого в цилиндр топлива необходимо изменять в зависимости от нужного режима работы двигателя (малый, средний, полный ход). Количество топлива, подаваемого в цилиндр, изменяют перепуском части топлива обратно в подводящую полость.

Система охлаждения.

Система охлаждения предназначена для отвода теплоты от деталей двигателя, испытывающих действие высоких температур, которые возникают при сгорании топлива, а также в результате трения движущихся частей.

Чтобы предохранить детали от перегревания, которое может вызвать заедание трущихся поверхностей и их повреждение, необходимо отводить часть теплоты. Отвод теплоты от нагретых деталей двигателя приводит к потере тепловой энергии, однако он необходим для того, чтобы обеспечить работу двигателя. Количество этой вынужденной потери теплоты, которая уносится с охлаждающей водой, в среднем составляет около 30% всей теплоты, выделившейся при сгорании топлива.

Водой охлаждаются втулки и крышки цилиндров, выпускные коллекторы, корпусы газотурбонагнетателей. В систему охлаждения включают также холодильники для охлаждения смазочного масла и наддувочного воздуха. Кроме того, двигатели большой мощности имеют автономные системы охлаждения поршней и форсунок, причем поршни чаще всего охлаждаются маслом, а форсунки — топливом.

В судовых двигателях внутреннего сгорания применяют две системы водяного охлаждения: проточную и замкнутую.

При проточной системе вода поступает из-за борта в кингстоны и проходит через фильтры к насосу охлаждения, который прокачивает ее через полости охлаждаемых деталей двигателя, откуда она сливается за борт. Проточная система охлаждения проста и удобна в обслуживании, но вызывает ряд существенных осложнений: разъедание и засорение зарубашечного пространства, невозможность поддержания наивыгоднейших температур воды на входе и выходе из двигателя и др. В связи с недостатками проточной системы охлаждения во всех современных главных двигателях применяют замкнутую систему. В этой системе используют пресную воду, непосредственно циркулирующую в охлаждаемых полостях двигателя по замкнутому контуру и в свою очередь охлаждаемую проточной забортной водой в холодильнике.

Схема системы замкнутого охлаждения малооборотного дизеля фирмы Бурмейстер и Вайн показана на Рис. 6.

Центробежный насос 2 с электроприводом по трубопроводу 11 отсасывает пресную воду из двигателя и нагнетает ее в водяной холодильник 3. Из холодильника охлажденная вода по трубопроводу 1 поступает в зарубашечное пространство блока, охлаждает цилиндровые втулки и по обводным патрубкам 12 поступает в зарубашечные полости крышек цилиндров. Из них вода поступает в охлаждающие полости корпусов выпускных клапанов, откуда по переливным патрубкам 8 — в сборный водяной коллектор 9.

В шахте машинного отделения установлен расширительный бак 7 соединенный с системой охлаждения трубой 10. Он служит для создания подпора в системе, а также для пополнения воды в случае ее утечки.

Пресная вода в холодильнике 3 охлаждается забортной водой, которая по трубопроводам 4 прокачивается автономным насосом. Заданная постоянная температура воды в системе поддерживается автоматическим терморегулятором 5. Терморегулятор — это клапан, который в зависимости от своего положения пропускает воду в холодильник или мимо него, либо частично в обоих направлениях. Положением клапана управляет чувствительный элемент - термобаллон 6, который представляет собой небольшой сосуд, заполненный легкоиспаряющейся жидкостью и помещенный в поток воды, входящей в двигатель.

Рис. 7. Схема системы охлаждения малооборотного дизеля.

Система смазки.

Система смазки служит для подвода масла к трущимся деталям двигателя. У судовых двигателей в основном используется циркуляционная система смазки. При этой системе масло прокачивается насосом через все подшипники и узловые сочленения, затем оно стекает в картерное пространство, а оттуда вновь подается к узлам трения.

Рис. 8. Схема системы смазки дизеля.

Втулки цилиндров, поршни, а иногда и поршневые пальцы в небольших двигателях смазываются разбрызгиванием, т. е. тем маслом, которое вытекает из зазоров рамовых и мотылевых подшипников и разбрызгивается вращающимися кривошипами в картере. В двигателях средних и больших мощностей втулки и поршни смазываются принудительно маслом, подаваемым под высоким давлением от специальных многоплунжерных насосов – лубрикаторов.

Схема циркуляционной смазки двигателя средней мощности приведена на Рис. 8. Масло, стекающее из кольцевых зазоров подшипников и поршней, собирается в картере 1 двигателя, откуда самотеком попадает в циркуляционную цистерну 2. Из нее горячее и загрязненное масло засасывается навешенным шестеренным насосом 4 и подается через кран 5 и сдвоенные фильтры 6 в масляный холодильник 7. Фильтры служат для очистки масла от примесей, а холодильник — для охлаждения масла, нагревшегося при смазке трущихся поверхностей. Из холодильника, который охлаждается водой, масло поступает к центральному распределительному трубопроводу 10 с ответвлениями 12. По ответвлениям масло подводится к рамовым подшипникам, откуда по сверлениям в коленчатом вале 11 — к мотылевым подшипникам и далее по сверлениям в шатунах — к поршневым пальцам. От распределительного трубопровода посредством специального трубопровода 8 масло подается к подшипникам распределительного вала 9.

После смазки трущихся деталей масло стекает в картер.

Для прокачивания масла через систему перед пуском двигателя предусмотрен ручной поршневой насос 3. Постоянство давления в системе во время работы двигателя обеспечивается редукционным клапаном 13, который при повышении давления перепускает часть масла из магистрали в картер.

Пусковое устройство.

Для пуска двигателя внутреннего сгорания необходимо провернуть коленчатый вал, чтобы поршни, перемещаясь, обеспечивали наполнение и сжатие воздуха в цилиндрах, т. е. чтобы были созданы условия для первых вспышек. Для проворачивания коленчатого вала от какого-то внешнего источника энергии двигатели оборудуют специальными пусковыми устройствами. Двигатели малой мощности могут запускаться вручную пусковой рукояткой или стартером, который представляет собой электродвигатель, работающий от аккумуляторной батареи. На оси электродвигателя установлена шестерня, которая в период пуска входит в зацепление с зубчатым венцом маховика.

Большинство судовых дизелей оборудовано устройствами для запуска двигателя сжатым воздухом. Воздух, подаваемый в систему пуска, сжимается в компрессорах. Компрессоры имеют привод от главного двигателя или автономный привод от электродвигателя.

Воздух, сжатый в компрессоре, хранится в цилиндрических стальных баллонах. Обычно для запуска судовых дизелей воздух сжимают до давления 2—3 МПа (20—30 кгс/см2). Общую емкость баллонов рассчитывают так, чтобы запас воздуха в них был достаточен для двенадцати последовательных пусков и реверсов холодного двигателя.

Пусковой воздух попадает в цилиндры двигателя во время пуска через пусковые клапаны, установленные на крышках цилиндров.

Распределение воздуха по цилиндрам и своевременная его подача осуществляются воздухораспределителем. Пусковой воздух в цилиндр должен подаваться в строго определенный момент, т. е. тогда, когда поршень, перейдя в. м. т., находится еще вблизи от нее и продолжает поступать в цилиндр на протяжении всего рабочего хода.

Рис. 9. Схема пускового устройства дизеля сжатым воздухом.

Пусковое устройство главного дизеля сжатым воздухом схематически изображено на Рис. 9. В крышке каждого цилиндра установлен пусковой клапан 1; каждый клапан управляется своим пусковым золотником 13. Золотники приводятся в движение кулачками 14, установленными на распределительном валу 12. Для разобщения пусковой системы с баллоном сжатого воздуха 15 предусмотрен маневровый клапан 3. Управление маневровым клапаном осуществляется маневровым золотником 5, на который воздействуют пусковой рукояткой 4.

Во время пуска двигателя открывают баллон, и пусковую рукоятку устанавливают в положение «Пуск» (как показано на схеме) Маневровый золотник занимает верхнее положение и стравливает воздух из полости под конусом маневрового клапана. Маневровый клапан открывается, и сжатый воздух из баллона по трубопроводу 9 поступает в главную пусковую магистраль 2 и оттуда — ко всем пусковым клапанам 1, а по трубопроводам 8 — ко всем пусковым золотникам 13. Даже когда воздух подойдет к пусковым клапанам, они остаются закрытыми. Силой своего давления воздух открыть клапан не может, так как этому препятствуют пружина 7 и давление самого воздуха, которое действует снизу на поршенек 5, насаженный на шток клапана. Наоборот, воздух будет прижимать тарелку клапана к гнезду, так как площадь поршенька больше площади тарелки клапана. Поступая к золотникам, воздух стремится отжать их вниз, но этому препятствуют кулачки 14. Только у одного цилиндра кулачок не будет препятствовать движению золотника (как показано на схеме). Золотник, опустившись, соединит трубопровод 8 с трубопроводом 10, в результате чего сжатый воздух будет давить на поршень 6 и пусковой клапан, преодолев сопротивление пружины, откроется.

Воздух из главной магистрали через открытый пусковой клапан поступает в цилиндр и давит на поршень; коленчатый вал начинает вращаться. Вращается также распределительный вал; теперь кулачок другого цилиндра дает возможность золотнику опуститься и открывается следующий пусковой клапан. Кулачок первого цилиндра, поворачиваясь, поставит золотник в верхнее положение, в результате чего соединятся трубопроводы 10 и 11. Воздух из полости над поршеньком 6 стравится в атмосферу и пусковой клапан закроется. В результате поочередной подачи воздуха в цилиндры коленчатый вал раскручивается до частоты вращения, примерно равной 75% номинальной. В этот момент пусковую рукоятку ставят в положение «Работа». При этом в цилиндры подается топливо, маневровый клапан закрывается, пусковое устройство прекращает действие и двигатель начинает работать на топливе.

Для пополнения баллонов сжатым воздухом предусмотрен компрессор 16 с электроприводом.

Реверсивное устройство.

Для осуществления переднего и заднего хода судна необходимо изменять направление вращения гребного винта с помощью реверсивных устройств. Это можно сделать различными способами:

1. изменением направления вращения коленчатого вала двигателя (реверсивные двигатели);

2. изменением направления вращения гребного вала реверсивной передачей (реверсивные муфты, реверсредукторы);

3. поворотом лопастей винта с помощью специального привода.

Главные судовые двигатели мощностью 300 э. л. с. и более делают реверсивными.

Чтобы коленчатый вал двигателя вращался в обратную сторону, необходимо изменить моменты подачи топлива в цилиндры, моменты подачи пускового воздуха, а для четырехтактных двигателей — моменты открытия и закрытия впускных и выпускных клапанов. Управление подачей топлива, пускового воздуха и клапанами газораспределения осуществляется при помощи кулачковых шайб. Следовательно, чтобы изменить все перечисленные моменты, необходимо для каждого толкателя иметь отдельные кулачковые шайбы, заклиненные на распределительном валу под различным углом, или поворачивать распределительный вал с кулачковыми шайбами при неподвижном коленчатом вале.

Наибольшее распространение получило реверсивное устройство с двойным комплектом кулачковых шайб и осевым перемещением распределительного вала (Рис. 10). На распределительном валу против каждого толкателя жестко посажено по две кулачковые шайбы: 1 — переднего хода и 2 — заднего хода. В каждой паре шайбы смещены одна относительно другой на определенный угол.

При реверсе поршень сервомотора 7, перемещаясь, приводит в движение зубчатую рейку 6, которая вращает шестерню 5, вследствие чего поворачивается коленчатый валик 3 и ролик 4 толкателя приподнимается над кулачковой шайбой переднего хода. В это время под воздействием кулачка 8 перемещается распределительный вал. Когда перемещение распределительного вала закончится, коленчатый валик упускает ролик 4 на кулачковую шайбу заднего хода.

На ряде двигателей механизм отвода толкателей отсутствует. При осевом перемещении распределительного вала ролики скользят по поверхностям кулачковых шайб. Чтобы ролики не упирались в края шайб, между шайбами сделан плавный переход.

Реверсивный механизм согласно Правилам Регистра СССР должен изменять направление вращения коленчатого вала в течение не более 12 с с момента получения приказа по машинному телеграфу. За это время должны быть осуществлены следующие операции: остановка двигателя выключением подачи топлива; изменение моментов подачи пускового воздуха топлива и газораспределения (у четырехтактных двигателей); пуск двигателя сжатым воздухом; перевод его на топливо. Все эти операции должны выполняться в строгой последовательности. Во избежание поломки деталей, т.е. для обеспечения того, чтобы каждая последующая операция проводилась только после полного завершения предыдущей, реверсивный механизм снабжают так называемым блокировочным устройством.

Судовые двигатели небольшой мощности – не реверсивные. Поэтому для обеспечения реверса их обеспечивают реверсивно-разобщительными муфтами. Частоту вращения разобщительно - реверсивная муфта не уменьшает.

Дата добавления: 2022-01-22; просмотров: 29; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!