Анализ нагрузочной диаграммы механизма подъёма

Анализ режимов работы электродвигателя механизма подъёма типа ……………; Рн= ………. кВт; ПВ = ………%; λ=……….

По нагрузочной диаграмме видно, что за один цикл имеет место перегрузка двигателя при переходных процессах

Мср.п↑>Мсг↑>Мн

то есть реальная перегрузка

λр=

Перегрузка двигателя в пределах его перегрузочной способности, λ=……., Ммакс=…….. Н·м.

Но циклические перегрузки могут привести к перегреву двигателя, если Мн<Мэ. Эквивалентный момент Мэ может привести к перегреву двигателя действующими моментам, которые изменяются на протяжении цикла (Мср.п↑; Мсг↑; Мср.о↑; Мсо↑ в нагрузочной диаграмме). Это расчётный момент, который действует на протяжении работы механизма, поэтому его можно сравнивать с моментом номинальным. Нагрев электродвигателя не будет превышать допустимого (нормативного) уровня, если

Мэ<Мн

В реальных условиях работы (например, …………………цеха) могут изменяться продолжительность пауз во время работы механизмов крана, время передвижения тележки и крана, что приводит к изменению продолжительности включения ЭП механизма подъёма.

Для выбора оптимальных режимов ЭП крана целесообразно выполнить расчеты по формуле () в полном диапазоне ПВ=1…100 %. Массив чисел эффективно рассчитывается при использовании компьютера. При этом выделяем зоны режимов работы ЕП: 1 зона при Мэ<0,5·Мн характерна низкими технико - экономическими показателями; 2 зона при 0,5·Мн<Мэ<Мн которой отдаётся предпочтение; 3 зона при

Мэ>Мн где имеет место перегрев электродвигателя.

Аналогично выполняются нагрузочные диаграммы электродвигателей механизмов передвижения крана и тележки, а рекомендации по их анализу доводятся до технических служб по эксплуатации мостового крана.

Пример выполнения

Анализ нагрузочной диаграммы предусматривает выделение в таблице трех зон работы: нежелательная зона работы: до 50% Мном; предпочтительная зона работы: от 50% до 100% Мном; недопустимая зона работы: свыше 100% Мном.

Таблица 1.2 – Анализ нагрузочной диаграммы М(t)

| ПВ | Мэ | Первой зоне соответствует фактическая продолжительность включения ПВф = 1 –6% |

| 2 | 35,963451 | |

| 4 | 50,86 | |

| 6 | 62,290524 | |

| 8 | 71,926902 |

Второй зоне соответствует фактическая продолжительность включения ПВф = 7 – 27% |

| 10 | 80,416721 | |

| 12 | 88,092104 | |

| 14 | 95,150347 | |

| 16 | 101,72 | |

| 18 | 107,89035 | |

| 20 | 113,72642 | |

| 22 | 119,27727 | |

| 24 | 124,58105 | |

| 26 | 129,66807 | |

| 28 | 134,56291 |

Третей зоне соответствует фактическая продолжительность включения ПВф = 28 – 100% |

| 30 | 139,28585 | |

| 32 | 143,8538 | |

| 34 | 148,28111 | |

| 36 | 152,58 | |

| 38 | 156,76105 | |

| 40 | 160,83344 | |

| 42 | 164,80524 | |

| 44 | 168,68354 | |

| 46 | 172,47465 | |

| 48 | 176,18421 | |

| 50 | 179,81725 | |

| 52 | 183,37834 | |

| 54 | 186,87157 | |

| 56 | 190,30069 | |

| 58 | 193,66911 | |

| 60 | 196,97993 | |

| 62 | 200,23602 | |

| 64 | 203,44 | |

| 66 | 206,5943 | |

| 68 | 209,70115 | |

| 70 | 212,76264 | |

| 72 | 215,78071 | |

| 74 | 218,75713 | |

| 76 | 221,6936 | |

| 78 | 224,59168 | |

| 80 | 227,45283 | |

| 82 | 230,27844 | |

| 84 | 233,0698 | |

| 86 | 235,82812 |

Окончание таблицы 1.2

| ПВ | Мэ |

|

| 88 | 238,55455 | |

| 90 | 241,25016 | |

| 92 | 243,91599 | |

| 94 | 246,553 | |

| 96 | 249,16 | |

| 98 | 251,74 | |

| 100 | 254,3 |

Выбор основного кранового электрооборудования

Контроллеры

Контроллеры предназначены для управления крановыми электродвигателями - пуска, торможения, остановки, изменения скорости двигателя и направления вращения. Для управления крановыми двигателями применяются силовые кулачковые и магнитные (контактные) контроллеры. Выбор системы управления рекомендуется осуществлять, пользуясь данными таблицы 1.3, [3].

Таблица 1.3 - Выбор системы управления

| Мощность электродвигателя при ПВ=25%, кВт | Режим эксплуатации механизма | |||

| Л | С | Т | ВТ | |

| 1 | 2 | 3 | 4 | 5 |

| до 10 | К | К | К | М |

| до 30 | К | К | М(К) | М |

| свыше 30 | К | М(К) | М | М |

Примечание: К – управление с использованием силовых кулачковых контроллеров; М – управление с использованием магнитных контроллеров.

При этом принимаем режим работы для (например, энергоцеха) С «средний». Согласно назначения и коммутационных способностей контроллеров выбираем их типы и составляем таблицу 1.4, [2, с. 74, табл. 3.9., с. 75, табл. 3.10. и с. 92 табл. 3.23 и 3.24].

Таблица 1.4 - Выбор контроллеров

| Механизм крана | Тип электро двигателя | Рн, кВт | Система управления | Тип контроллера, техническая характеристика |

| 1 | 2 | 3 | 4 | 5 |

| Подъёма | ||||

| Передвижения крана | ||||

| Передвижения тележки |

Комплектная защитная панель

Для защиты электродвигателей механизмов мостового крана выбираю комплектную защитную панель по величине тока, который потребляют все электродвигатели.

∑ Ін = І1 + 2·І2 + І3

Защитная панель типа …………. Uн =……….В; Ін=…………А; ∑ Ін=…………А, [2, с. 124, табл.6.4.] предназначена для защиты кулачковых силовых контроллеров и обеспечивает:

- защиту электродвигателей от перегрузок и кз при помощи реле максимального тока;

- защиту от самозапуска (нулевую блокировку);

- защиту от перемещения механизмов за предельные положения при помощи конечных выключателей;

- блокировку двери, люка и ключ – бирку.

Конечные выключатели

Конечные выключатели выбираем в соответствии с их техническими характеристиками, [2, с. 127, табл. 6.5].

Таблица 1.5 – Технические данные конечных выключателей

| Механизм | Тип конечного выключателя | Техническая характеристика |

| 1 | 2 | 3 |

| Подъёма | ||

| Передвижения крана | ||

| Передвижения тележки | ||

| Дверь, люк |

Пускорегулирующие резисторы

Электрические схемы выбранных контроллеров подразумевают реостатную систему регулирования координат асинхронных двигателей с фазным ротором. Пускорегулирующие резисторы в цепи ротора обеспечивают типовые механические характеристики, если использовать стандартную разбивку резисторов соответствующих контроллеров.

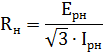

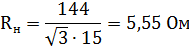

Расчёт резисторов для электродвигателя типа МТF 012-6; Рн=2,7 кВт; 𝛚н=87,9 с-1; Ерн=144 В; Мн=30,69 Н·м; Ммакс=56 Н·м; Ірн=15А с контроллером ККТ-61А.

Специальные ящики резисторов имеют две конструктивные модификации:

а) с резисторами из проволоки большого удельного сопротивления (константан, фехраль) НФ 11;

б) с резисторами из ленты (полосы) большого сопротивления (фехраль) НФ-1, НФ-2, НФ-3.

Резисторы из проволоки применяются для ЭП мощностью до 15…20 кВт.

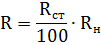

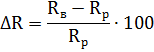

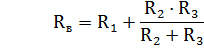

Номинальное сопротивление

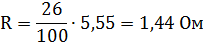

Расчётное сопротивление для ступени Р1-Р5

Аналогично рассчитываются сопротивления следующих ступеней по формуле, данные заносятся в таблицу 1.6.

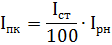

Расчётный ток для ступени Р1-Р5

Аналогично рассчитываются токи следующих ступеней по формуле, данные заносятся в таблицу 1.6.

Для ступени Р1-Р5 выбираю элемент №9; Ідл=6,6 А;  эл=5,8 Ом; Т=180 с; Іпкн=17 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

эл=5,8 Ом; Т=180 с; Іпкн=17 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

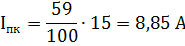

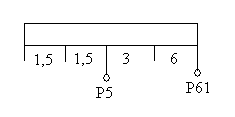

Рисунок 1.4 – Схема электрических соединений выбранных секций Р1-Р5

Rв = Rв1 +Rв2

Rв = 0,7+0,7 = 1,4 Ом

Таблица 1.6 – Значения сопротивлений и токов

| Ступени | Сопротивление | Ток | Δ | Δ І,% | ||||

|

|  в,Ом в,Ом

| І % | І,А | Ів,А | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Р1-Р5 | 26 | 1,44 | 1,4 | 59 | 8,85 | 17 | -2,77 | 92 |

| Р5-Р61 | 170 | 9,435 | 9 | 19 | 2,85 | 9,8 | -4,6 | 243 |

| Р61-Р6 | 75 | 4,16 | 4,5 | 19 | 2,85 | 9,8 | 8,1 | 243 |

| Р2-Р4 | 9 | 0,49 | 0,48 | 59 | 8,85 | 17 | 2 | 92 |

| Р4-Р62 | 87 | 4,8 | 4,5 | 35 | 5,25 | 9,8 | -6,25 | 86,6 |

| Р62-Р6 | 35 | 1,94 | 2 | 35 | 5,25 | 12 | 3,1 | 129 |

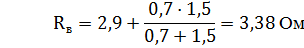

| Р3-Р6 | 61 | 3,38 | 3,38 | 50 | 7,5 | 12 | 0 | 60 |

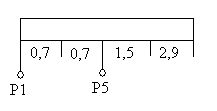

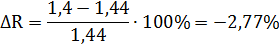

Погрешность по сопротивлению

Полученные данные заносим в таблицу 1.6, в дальнейшем погрешность по сопротивлению рассчитываем аналогично по формуле.

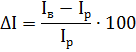

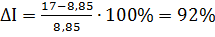

Погрешность по току

Полученные данные заносим в таблицу 1.6, в дальнейшем погрешность по току рассчитываем аналогично по формуле.

Для ступени Р5-Р61 выбираю элемент №7; Іпр=3,8 А;  эл=18 Ом; Т=100с; Іпкв=9,8 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

эл=18 Ом; Т=100с; Іпкв=9,8 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

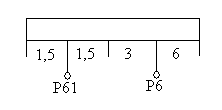

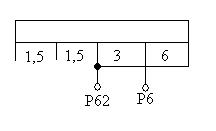

Рисунок 1.5 – Схема электрических соединений выбранных секций Р5-Р61

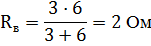

по формуле

Rв = 3+6 = 9 Ом

Для ступени Р61-Р6 выбираю элемент №7; Іпр=3,8 А;  эл=18 Ом; Т=100с; Іпкв=9,8 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

эл=18 Ом; Т=100с; Іпкв=9,8 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

Рисунок 1.6 – Схема электрических соединений выбранных секций Р61-Р6

по формуле

Rв = 1,5+3 = 4,5 Ом

Для ступени Р2-Р4 выбираю элемент №9; Іпр=6,6 А;  эл=5,8 Ом; Т=180с; Іпкв=17 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

эл=5,8 Ом; Т=180с; Іпкв=17 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

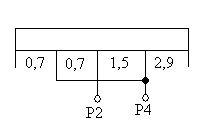

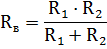

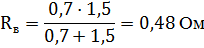

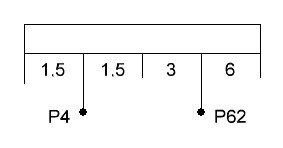

Рисунок 1.7 – Схема электрических соединений выбранных секций Р2-Р4

Для ступени Р4-Р62 выбираю элемент №7; Іпр=3,8 А;  ел=18 Ом; Т=100с; Іпкв=9,8 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

ел=18 Ом; Т=100с; Іпкв=9,8 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

Рисунок 1.8 – Схема электрических соединений выбранных секций Р4-Р62

по формуле

Rв = 1,5+3 = 4,5 Ом

Для ступени Р62-Р6 выбираю элемент №7; Іпр=3,8 А;  эл=18 Ом; Т=100с; Іпкв=9,8 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

эл=18 Ом; Т=100с; Іпкв=9,8 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

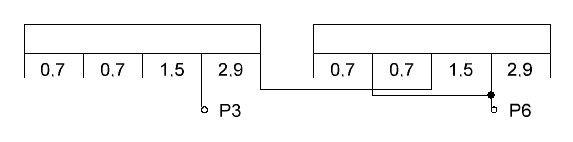

Рисунок 1.9 – Схема электрических соединений выбранных секций Р62-Р6

по формуле

Для ступени Р3-Р6 выбираю элемент №9; Іпр=6,6 А;  эл=5,8 Ом; Т=180с; Іпкв=17 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

эл=5,8 Ом; Т=180с; Іпкв=17 А при 𝓔=12,5%, [2, с. 170, табл. 7.5].

Рисунок 1.10 – Схема электрических соединений выбранных секций Р3-Р6

В расчётах резисторов в цепях ротора асинхронных двигателей больше внимания уделялось величине сопротивления ΔR±10%, что обеспечивает необходимые типовые механические характеристики.

Запас по току +ΔІ обеспечивает необходимую надёжность и продолжительность работы резисторов.

Тормозные устройства

Тормозные устройства выбираем по условию обеспечения тормозного момента.

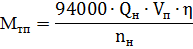

Для механизма подъёма

где Qн=10 т – номинальная грузоподъёмность.

Выбираем тормозное устройство с гидравлическим толкателем типа ТТ160 Мт=100 Н·м, [2, с. 106 -107 ф.5.1 и 5.4; с. 120, табл. 5.12].

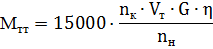

Для механизма передвижения тележки

где nк=2/4=0,5 – отношение количества ведущих (тормозных) колёс к общему числу колёс.

масса груза и тележки, которые перемещаются со скоростью Vт=…. м/с.

масса груза и тележки, которые перемещаются со скоростью Vт=…. м/с.

Выбираю тормозное устройство с гидравлическим толкателем типа ТТ160; Мт=100 Н·м, [2, с. 106 -107 ф.5.1 и 5.4; с. 120, табл. 5.12].

Аналогично выбираю тормозное устройство с гидравлическим толкателем для механизма передвижения крана.

по формуле

масса груза и крана, которые перемещаются со скоростью Vт=… м/с.

масса груза и крана, которые перемещаются со скоростью Vт=… м/с.

Выбираю тормозное устройство с гидравлическим толкателем типа ТКТГ 200М; Мт = 300 Н·м, [2, с. 106 -107 ф.5.1 та 5.4; с. 120, табл. 5.12] в количестве двух штук.

При выборе тормозных устройств предпочтение отдаём устройствам с гидравлическими толкателями по сравнению с электромагнитными, которые имеют следующие недостатки:

1. Относительно низкая износостойкость;

2. Сильные удары при включении;

3. Значительные токи при включении (в 7-30 раз больше номинального);

4. Быстрый и трудно контролированный выход из строя катушки электромагнита при механических повреждениях.

После выбора основного кранового электрооборудования приступаем к выполнению листа 1 графической курсового проекта, схема электрическая релейно - контакторная управления ЭП мостового крана.

Дата добавления: 2021-12-10; просмотров: 46; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!