Выбор и обоснование конструктивных элементов приспособления (установочных, зажимных элементов, вспомогательных устройств, рамы и т. д.).

Исходя из разработанной схемы базирования и фиксации, учитывая габаритные размеры деталей и требование обеспечения свободного доступа к местам сварки, выбираем следующие установочные и зажимные элементы.

Разработанная рама приспособления представляет собой сварную конструкцию из трубы электросварной, квадратной Ст1-2пс 20*15 по ГОСТ 8639-82

База откидная и пальцы крепятся на стальных пластинах толщиной 8 мм, закреплённых на раме, поверхности которых при изготовлении будут фрезероваться с целью получения требуемых пространственных плоскостей.

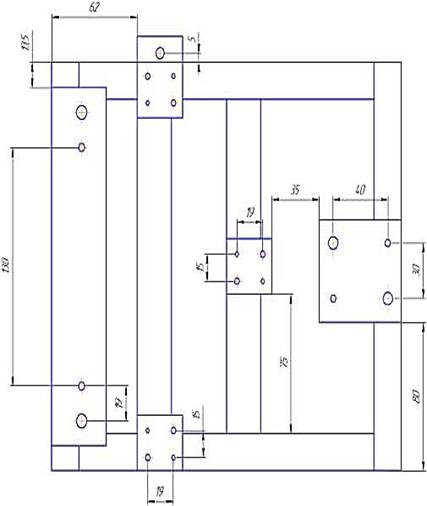

(рис. 2.1).

Рис. 2.1 Схема расположения отверстий

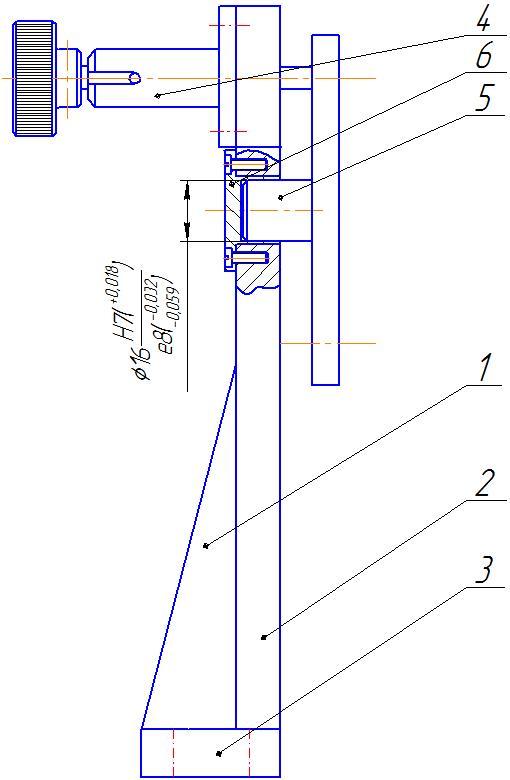

Рис. 2.2 Стойка правая

1 – Основание; 2 – Ребро; 3 – Стойка; 4 – Рукоятка; 5 – Шток.

Рис 2.3 Стойка левая

1 – Ребро; 2 – Стойка; 3 –Основание; 4 – Фиксатор; 5 – Вал; 6 – Втулка.

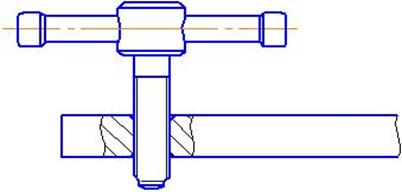

Для базирования плиты (поз. 1) используем палец (рис 2.4), три опоры с плоской головкой (рис. 2.5) и палец, к которому прижимают плиту ( рис. 2.7)[4].

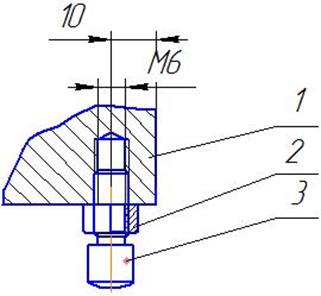

Рис. 2.4 Палец

1- штифт 6х26; 2- палец; 3- болт М6х32.

Рис. 2.5 Упор плоский

1- винт М5х18; 2- опора с плоской головкой; 3- штифт 4х19.

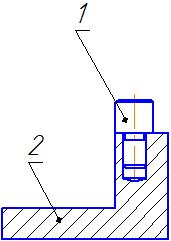

Рис. 2.7 Палец

1- палец; 2- основание.

Для базирования ушек (поз. 2) и сохранения условий соосности отверстий, проделанных в них, используется откидная база (рис 2.8) и нажимные болты (рис 2.9), которые вкручиваются в корпус откидной базы. Также присутствует опора со сферической головкой (рис. 2.10), которая прижимает плиту (поз. 1) к установочным базам.

|

|

|

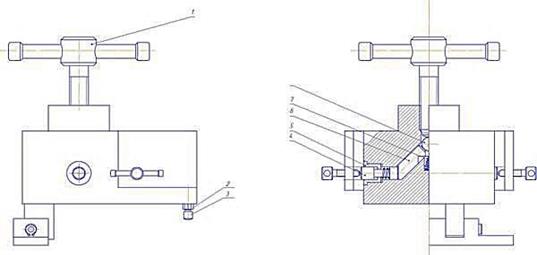

Рис. 2.8 Откидная база

1-винт нажимной с рукояткой М20х120; 2- упорная гайка; 3- постоянная опора со сферической головкой; 4- палец; 5- втулка с бурком; 6- опорный кулачек; 7- пружина; 8- шарик.

Рис. 2.9 Винт нажимной с рукояткой.

Рис. 2.10 Упор со сферической головкой.

1- база откидная;2- гайка нажимная; 3- опора со сферической головкой.

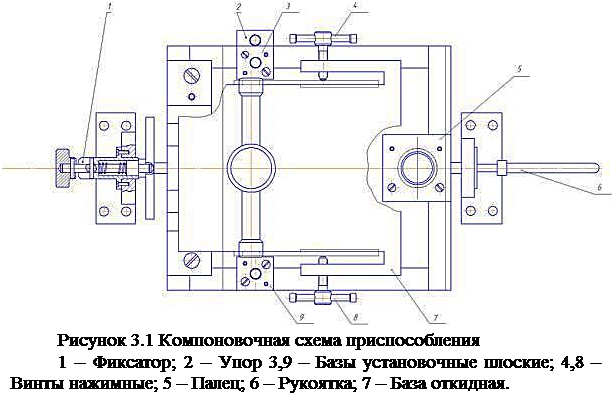

3.4 Разработка компоновочной схемы и сборочного чертежа приспособления

Компоновку установочных и прижимных элементов приспособления разрабатываем в соответствии с принятой схемой базирования. Разработку компоновочной схемы и общего вида начинаем с нанесения контуров деталей, входящих в сварную конструкцию. Затем вокруг контура узла наносим последовательно неподвижные упоры. После этого прорисовываем контуры рамы приспособления.

Для всех элементов приспособления предусматриваем места крепления на пластинках, которые приварены к стальной раме, поверхность которой при изготовлении будет фрезероваться с целью получения требуемых пространственных плоскостей.

При вычерчивании общего вида и деталей приспособления устанавливаем допуски на свободные размеры обработанных поверхностей по 14-му квалитету точности.

|

|

|

Разработанная рама приспособления представляет собой стальной профиль из трубы электросварной, квадратной Ст1-2пс 20*15 по ГОСТ 8639-82 с приваренными пластинами, основание вращается во втулках поворотного механизма, состоящего из двух стоек, фиксирующего приспособления и ручки для поворота для поворота на 180˚ (рис. 3.1).

3.5 Описание устройства и работы приспособления

Приспособление служит для сборки и сварки «Подставки двухосной» (КР.ПССО.620681.13.02.00.000СБ). Положение тех элементов, которые базируют детали при сборке, зафиксировано штифтами.

Принцип работы приспособления следующий:

Первым в приспособление устанавливается плита поз. 1, которая прижимается к упорам 3,9, кладется на палец 5 и затем прижимается к упору 2.Плита прижимается двумя прижимами, находящимися на нижнее части откидной базы 7. Далее устанавливаются ушки поз. 2, которые фиксируются пальцами из установочной базы 7. Далее ушки фиксируются прижимными винтами 4 и 8 к установочной базе 7. Рукоятка 11 и фиксатор 1 обеспечивают поворот приспособления.

Затем производим прихватку деталей по сварным швам.

Далее вытаскиваем заготовку, переворачиваем на 180˚ и закрепляем на те же места для приварки ещё 2-х ушек поз.2 к плите поз.1 на другой стороне. Приспособление поворачивается на 180˚, фиксируется, и аналогично провариваются сварные швы.

|

|

|

Разборка осуществляется в следующей последовательности:

1) Отворачиваются нажимные винты;

2) Освобождаем отверстия от пальцев, поворотом винта и вынимаем деталь из приспособления вверх.

Список использованных источников

1. Анурьев В.И. Справочник конструктора-машиностроителя. В 2 кн. М.: Машиностроение, 1968 - Кн.1 - 415с.; Кн.2.-575 с.

2. Марочник сталей и сплавов / Под ред. В.Т.Сорокина - М.: Машиностроение, 1989 -640 с.

3. Потапьевский А.Г. Сварка в защитных газах плавящимся электродом. - М.: Машиностроение, 1974. - 238 с.

Горошкин А.К. Приспособления для металлорежущих станков: Справочник. - М.: Машиностроение, 1979. - 303 с.

Дата добавления: 2021-12-10; просмотров: 348; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!