Разработка последовательности и схемы базирования и закрепления деталей сборочной единицы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Казанский национальный исследовательский технический

Университет им. А.Н. Туполева (КНИТУ-КАИ)

Институт Авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

КУРСОВАЯ РАБОТА

по дисциплине «Технологическая сборочно-сварочная оснастка»

Выполнил:

ст. гр. 1432 Фарахутдинов Р.А.

Проверил:

доцент каф. МС и ПБ Максимов В.К.

Казань – 2015

MINISTRY OF EDUCATION AND SCIENCE OF RUSSIAN FEDERATION

Kazan National Research Technical University

Named after A.N. Tupolev – KAI

Institute of Aviation, Land Transport and Energy

Department of Materials Science, Welding and Production Safety

COURSE WORK

in the discipline «Equipment for assembly and welding operations»

Completed:

st. gr. №1432 Farakhutdinov R.A.

Accepted:

Associate Professor Maksimov V.K.

|

|

|

Kazan – 2015

Kazan – 2015

Аннотация:

В данной курсовой работе спроектировано приспособление для сборки и сварки узла изделия «Газопровод». Изделие предназначено для транспортировки газа в пределах промышленного предприятия или группы этих предприятий.

Спроектированное приспособление обладает всеми предъявляемыми требованиями в техническом задании, позволяет качественно, эффективно и экономично осуществить сборку и сварку изделия.

Annotation:

The course work has assembling and welding fixture for “Gas line” ware. The aim of the object is transportation of gas in industrial area of manufacture.

In the course work has designed assembly and welding fixture that is satisfied all necessary requirements in technical documents, the developed device allows realizing effective and economical assembly and welding processes in high quality.

Проектирование приспособления должно начинаться с разработки его принципиальной схемы, которая оформляется в виде простейшего чертежа, отображающего основную идею приспособления.

Принципиальная схема сборочно-сварочного приспособления представляет собой чертеж сварного изделия, на котором в виде условных обозначений указаны места, способы фиксирования и закрепления всех деталей, а также способы и устройства для установки, поворота, подъема, съема деталей и изделий, другие механизмы.

|

|

|

При изготовлении принципиальной схемы наносить на нее все детали приспособления подробно не следует. Детали и механизмы приспособления изображаются на ней условными обозначениями, как правило, карандашом или чернилами другого цвета. При необходимости отдельные механизмы приспособления могут быть выполнены довольно подробно.

На схеме указываются те размеры, которые конструктор должен соблюдать при проектировании приспособления с особой точностью. В качестве установочных баз предпочтительно использовать механически обработанные поверхности или отверстия деталей. Для установки деталей из прокатных профилей упоры (фиксаторы) необходимо ставить к обушку, а не к полке. Размещение упоров не должно вызывать защемления в приспособлении собранного и прихваченного изделия. Упоры должны исключать сдвиг изделия в сторону установочных элементов и обеспечивать свободный его съем.

Установленные в приспособлении детали или узлы должны сохранять свое положение в процессе сборки, прихватки, сварки или наплавки, поэтому их закрепляют с помощью тех или иных зажимных устройств. Чтобы не сместить детали в приспособлении в процессе их зажатия, необходимо правильно выбрать схему расположения опор, а также места приложения сил зажима. Как правило, на выбранной схеме все приложенные к деталям силы, стремящиеся нарушить положение детали в приспособлении, а также силы, стремящиеся сохранить это положение (силы трения, реакции опор), отмечают стрелками.

|

|

|

«Разработка приспособления для сборки-сварки подставки двухосной»

Содержание

сварка двухосная подставка

1 Описание изделия

2 Оценка технологичности сварной конструкции

2.1 Оценка свариваемости материала конструкции

2.2 Выбор и обоснование способа сварки, сварочных материалов

2.3 Выбор типов и конструктивных форм сварных соединений

2.4 Обоснование маршрутной последовательности выполнения сборочно-сварочных операций

3 Проектирование приспособления для сборки-сварки переходника

3.1 Техническое задание на проектирование

3.2 Разработка последовательности и схемы базирования и закрепления деталей сборочной единицы

3.3 Выбор и обоснование конструктивных элементов приспособления (установочных, зажимных элементов, вспомогательных устройств, рамы и т. д.)

3.4 Разработка компоновочной схемы и сборочного чертежа приспособления

|

|

|

3.5 Описание устройства и работы приспособления

Список использованных источников

Описание изделия

Изделие “Подставка двухосная” представляет собой сварную конструкцию, в состав которой входят: четыре ушка с отверстием и пластина. (см. КР.ПССО.620681.13.01.00.000СБ)

Все элементы данного изделия соединяются посредством сварки.

К пластине приваривается два ушка, тавровым соединением типа Т3, получившаяся сварная конструкция переворачивается и привариваются аналогично оставшиеся две пластины.

Габаритные размеры изделия 220×200×180 мм.

Материал изделия конструкционная, низколегированная сталь 15ХСНД. В изделии должны быть выдержаны следующие технологические размеры:

- 150 мм, определяющий межосевое расстояние между отверстиями Ø15 мм;

Точность изготовления принята по 14 квалитету.

2 Оценка технологичности сварной конструкции

2.1 Оценка свариваемости материала конструкции

Все детали, входящие в состав изделия, изготовлены из стали 15ХСНД, химический состав и механические свойства которой приведены в таблицах 2.1 и 2.2 [2].

Таблица 2.1 - Химический состав в % материала 10ХСНД

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| 0,12-0,18 | 0,4-0,7 | 0,40,7 | 0,3-0,6 | До 0,040 | До 0,035 | 0,6-0,9 | До 0,008 | 0,2-0,4 | До 0,08 |

Таблица 2.2 - Механические свойства материала 10Г2С1

МПа

МПа

|  В ,

МПа В ,

МПа

|  ,% ,%

|

| 345 | 490 | 21 |

Сталь 15ХСНД конструкционная низколегированная для сварных конструкций. Применяется в элементах сварных металлоконструкций и различных деталях, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от —70 до 450 °С. Свариваемость материала: без ограничений [2].

2.2 Выбор и обоснование способа сварки, сварочных материалов

Выбор способа сварки производится с учетом толщины деталей в месте их соединения, типа и конструктивного оформления, протяженности и конфигурации, доступности и положения шва в пространстве, особенностей свариваемости, программы выпуска и т. д.

При изготовлении подставки двухосной необходимо сваривать детали толщиной от 6 до 10 мм. Все соединения – тавровые.

Сварку деталей из данного материала можно осуществлять практически любым из существующих способов сварки.

Ручная дуговая сварка не будет применяться вследствие малой производительности труда, газовая сварка применяется в основном для ремонта, и тоже применяться не будет.

Сварка под флюсом: для данной конструкции применять этот способ нецелесообразно, так как конструкция имеет малые габариты, протяженность сварных швов небольшая.

Лазерную и электронно-лучевую сварку тоже нецелесообразно использовать для сварки данной конструкции, так как они имеют высокую стоимость и применяются в основном для сварки цветных металлов и сплавов [3].

Следовательно, наиболее рациональным способом сварки переходника будет механизированная сварка плавящимся электродом в среде защитного газа. Основными преимуществами дуговой сварки в среде защитного газа являются: высокая производительность процесса, надежная защита металла шва и зоны термического влияния, высокая степень концентрации дуги, обеспечивающая минимальную зону термического влияния и относительно небольшие деформации изделия, возможность наблюдения за формированием шва, возможность сварки в любых пространственных положениях [3].

Для выбранного вида сварки выбираем защитный газ и проволоку в соответствии с рекомендациями литературного источника [3].

Использование смеси 80%СО2 и 20% О2 позволяет обеспечить достаточно хорошую защиту дуги и сварочной ванны, сварка в углекислом газе менее чувствительна к отрицательному влиянию ржавчины. Получается ровный гладкий шов, увеличивается плотность шва.

При сварке в углекислом газе для обеспечения необходимых механических свойств металла шва и высокой стойкости его против образования пор и трещин следует применять сварочную проволоку марки Св-08Г2С, химический состав которой приведен в таблице 2.3 [1]. Толщину сварочной проволоки выбираем 1,2 мм

Сварка ведется постоянным током обратной полярности.

Выбор типов, конструктивных элементов и размеров сварных соединений осуществляем по ГОСТ 14771 - 76.

Таблица 2.3 – Химический состав проволоки Св-08Г2С ГОСТ 2246-70, %

| C | Mn | Si | Cr | Ni | Mo | Ti, V | S | P |

| 0,05 – 0,11 | 1,8 – 2,1 | 0,7 – 0,95 | 0,2 | 0,25 | - | - | <0,025 | <0,03 |

2.3 Выбор типов и конструктивных форм сварных соединений

Для соединения ушка с отверстием (поз 2) и плиты (поз 1) используем тавровое соединение; форма подготовленных кромок – без скоса кромок; характер выполненного шва – двусторонний; условное обозначение типа соединения – Т3.

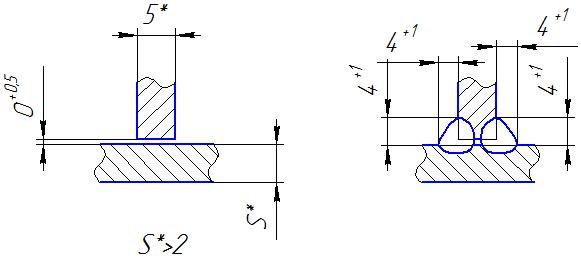

Основные конструктивные элементы подготовленных кромок и шва сварного соединения Т3 представлены соответственно на рисунке 1.

Рисунок 1 – Конструктивные элементы подготовленных кромок и шва сварного соединения Т3

2.4 Обоснование маршрутной последовательности выполнения сборочно-сварочных операций

Проанализируем конструкцию подставки двуосной с точки зрения технологичности. Целесообразно предусмотреть поворот конструкции на 180° для удобного доступа к сварным швам.

На операции осуществляем сборку и сварку следующих деталей: плита (поз 1) и 2-х Ушек (поз 2) (см. КП.ПССО.620671.13.01.00.000.СБ).

Затем перевернем изделие на 180 градусов и приварим симметрично оставшиеся 2 ушка (поз 2).

Сварные швы расположены в одном пространственном положении.

Изделие также не имеет труднодоступных мест для сварки.

Для операции будем разрабатывать приспособление, которое будет обеспечивать высокую точность изделия и производительность труда.

3 Проектирование приспособления

3.1 Техническое задание на проектирование приспособления для сборки-сварки подставки двуосной

Назначение приспособления: приспособление предназначено для сборки и сварки подставки двуосной, установки и закреплений деталей плиты (поз. 1) и 2-х ушек на одной стороне плиты, (КР. ПССО 620681. 13.01.00.000СБ). По заданному положению деталей относительно друг друга и обеспечения выполнения требуемых технологических размеров и требований.

Технические требования:

Типы зажимных устройств – винтовые с откидными базами.

Привод зажимных устройств – ручной.

Установка деталей и снятие готового изделия с приспособления выполняется вручную.

Уровень механизации – приспособление поворотное, т.к. изделие «подставка двухосная» сваривается тавровым швом и добраться к обоим сторонам, без поворота стола, будет затруднительно.

К техническому заданию прилагаются:

- сборочный чертёж подставки двуосной (КР. ПССО 620681. 13.01.01.000СБ) со спецификацией.

Разработка последовательности и схемы базирования и закрепления деталей сборочной единицы

При базировании используется известное из механики правило шести точек, т.е. при базировании по установочным элементам приспособления каждая деталь должна лишаться не более шести степеней свободы (не более шести опорных точек).

Первой в приспособление устанавливается деталь «плита» (поз.1) (см. КП.ПССО.620681.13.01.00.000СБ), деталь базируется с помощью пальца, 3-х нижних упоров и одного бокового, лишается 6 степеней свободы.

Второй базируются ушки с отверстиями. Базирование должно обеспечить соосность отверстий с допуском 0,3 мм и технологического размера между ними 150 мм. Сборочная единица устанавливается в откидную базу.

Затем производим прихватку деталей по сварным швам.

Производим переворот изделия на 180 градусов и провариваем сварные швы.

Производим обратный переворот и провариваем швы. В последнем переходе снимаем зажимы и извлекаем изделие.

Схема базирования представлена на карте эскизов технологического процесса. Выполнить здесь схему базирования и принципиальную схему базирования

Дата добавления: 2021-12-10; просмотров: 82; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!