Проверка и регулировка форсунки

Форсунки устанавливаются в головки цилиндров двигателя и

закрепляются прижимной скобой. Торец гайки распылителя уплотнен от прорыва газов медной гофрированной шайбой. Уплотнительное кольцо предохраняет полость между форсункой и головкой цилиндра от попадания пыли и воды.

При техническом обслуживании или замене каких-либо деталей форсунка должна быть проверена и отрегулирована на давление начала впрыскивания, герметичность по запирающим конусам распылителя, качество распыливания топлива. Проверку и регулировку форсунки проводят на опрессовочных стендах типа КИ - 3333, КИ - 15706, КИ - 562.

Регулировка форсунки проводится регулировочными шайбами, устанавливаемыми под пружину. При увеличении общей толщины регулировочных шайб давление повышается, при уменьшении - понижается. Изменение толщины пакета регулировочных шайб на 0,05 мм приводит к изменению давления начала впрыскивания на 0,3…0,5 МПа.

При проверке качества распыливания топливо должно выходить из распылителя в распыленном, туманообразном состоянии. Впрыскивание топлива форсункой должно сопровождаться характерным звуком.

Герметичность по запирающим конусам форсунки проверяют созданием в форсунке давления на 1…1,5 МПа меньше давления капала впрыскивания топлива. В течение 15 минут не должно быть пропуска топлива через запирающий конус при визуальном наблюдении, допускается увлажнение носика корпуса распылителя.

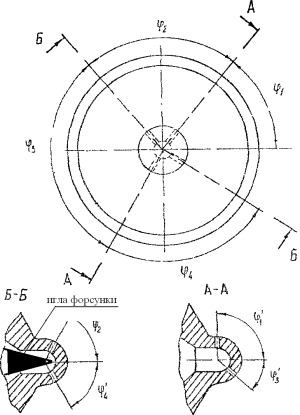

Определение углов расположения распыливающих отверстий форсунки

Измерение углов расположения распыливающих отверстий форсунки (рис.2) проводят на специальных стендах с помощью приспособления для измерения углов между проекциями осей распыливающих отверстий в горизонтальной плоскости (в плане) и относительно вертикальной оси форсунки. Каждый тип распылителя имеет оригинально расположенные распыливающие отверстия, поэтому устанавливать в форсунку другие модели распылителей категорически запрещается, так как это может привести к прогоранию поршней и головок цилиндров.

Измерение углов расположения распыливающих отверстий форсунки (рис.2) проводят на специальных стендах с помощью приспособления для измерения углов между проекциями осей распыливающих отверстий в горизонтальной плоскости (в плане) и относительно вертикальной оси форсунки. Каждый тип распылителя имеет оригинально расположенные распыливающие отверстия, поэтому устанавливать в форсунку другие модели распылителей категорически запрещается, так как это может привести к прогоранию поршней и головок цилиндров.

Рис.2. Расположение распыливающих отверстий

Методика проведения работы

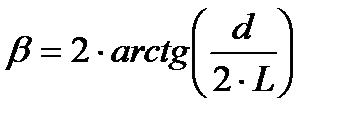

Техническое состояние форсунок проверяется прибором КП-1609 (рис.3).

Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления ввертывают заглушку и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа/мин.

При проверке форсунки на приборе важно выявить неисправности в работе форсунки и установить причины, вызывающие эти неисправности.

Наиболее распространенными неисправностями в работе форсунок являются следующие.

1. Понижение давления впрыска. Причиной этого является уменьшение упругости пружины форсунки. Пониженное давление впрыска топлива форсункой вызывает увеличение расхода топлива.

2. Увеличенный конус распыла топлива. Причиной вызывающей увеличенный конус распыла топлива, является обычно износ обратного конуса иглы распылителя. При неизменном основании обратного конуса иглы и при наличии на поверхности иглы выбоин и каналов, получающихся от воздействия на конус иглы механических частиц в топливе, последнее устремляется по этим выбоинам и завихряется. Завихрение топлива вызывает увеличение конуса распыла. Большой конус распыла вызывает конденсацию топлива на стенках цилиндра, увеличение нагарообразования и в целом является причиной увеличения расхода топлива двигателем.

3. Топливо впрыскивается в виде плотной непрерывной струи. Причиной такого впрыска может быть слишком глубокая посадка запорного конуса иглы в гнезде распылителя, получаемая во время пришлифовки иглы к распылителю. Если штифт иглы выступает из торца распылителя на величину, превышающую 0,55 мм, то при подъеме иглы во время впрыска обратный конус не воздействует на струю топлива, и оно впрыскивается из форсунки нераспыленным. Причиной впрыска

топлива в виде струи может быть также значительный износ обратного конуса и уменьшение его основания.

4. Наличие в распыливаемом топливе струек и капель происходит по причинам износа распыливающего отверстия распылителя форсунки.

5. Смещение факела распыливания топлива в сторону. Причиной смещения впрыска топлива в одной стороне конуса является односторонний износ обратного конуса иглы или распыливающего отверстия распылителя форсунки.

6. Подтекание топлива в торце распылителя. Подтекание топлива может быть из-за плохой герметичности посадки запорного конуса иглы к гнезду распылителя. В свою очередь, плохая герметичность в посадке запорного конуса иглы в гнезде распылителя может происходить по причинам значительного ослабления пружины, заедания иглы в направляющем отверстии распылителя, наличия на поверхности запорного конуса распылителя грязи и частичек металла и неравномерной выработки запорного конуса и гнезда распылителя. Ухудшение распыла и подтекание топлива из форсунок при работе двигателя вызывает наличие дымного черного выхлопа, понижение мощности и экономичности.

7. Отсутствие впрыска топлива. Причинами отсутствия впрыска топлива из форсунки могут быть сильное загрязнение распыливающего отверстия, либо большой износ иглы в направляющем отверстии распылителя, в результате чего все топливо уходит через отверстие в стакане пружины в сливную трубку.

На рабочем месте по регулировке форсунок должен быть набор различных форсунок, прибор КП-1609, эталонные форсунки, трубка высокого давления, тройник, картон для проверки распыла топлива на экран, монтажные инструменты, специальные ключи и приспособления.

Регулировку форсунки проводят на приборе КП-1609 (рис.3). Перед регулировкой заливают в бачок чистое дизельное топливо и проверяют прибор по описанной выше методике.

У каждой форсунки проверяют качество распыливания, регулируют давление впрыска топлива и у некоторых устанавливают величину подъема иглы.

При проверке качества распыливания топлива форсункой выявляют: равномерность и тонкость распыла струи и отсутствие в ней крупных капель и отдельных, заметных на глаз струек нераспыленного топлива; четкость отсечки, характеризующуюся отчетливым прерывистым скрипом; правильность угла распыливания впрыска топлива; дальнобойность струи впрыскиваемого топлива.

При проверке качества распыливания топлива форсункой выявляют: равномерность и тонкость распыла струи и отсутствие в ней крупных капель и отдельных, заметных на глаз струек нераспыленного топлива; четкость отсечки, характеризующуюся отчетливым прерывистым скрипом; правильность угла распыливания впрыска топлива; дальнобойность струи впрыскиваемого топлива.

Распыливаемое форсункой топливо должно быть туманообразным, в виде равномерно распределенных в воздухе мельчайших капелек диаметром 3…4 микрона.

Равномерность и тонкость распыливания топлива проверяют впрыском топлива из форсунки на бумажный экран. Хорошее качество распыливания характеризуется отпечатком на экране, который должен иметь вид ровного круглого пятна с некоторым ослаблением в центре и по краям, но без местных сгущений.

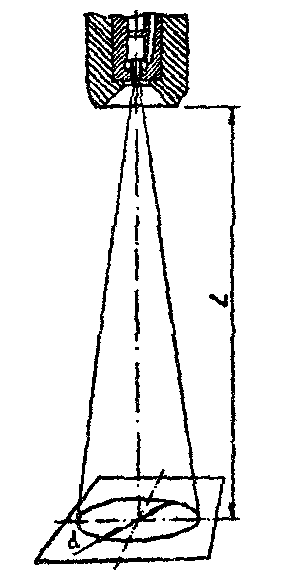

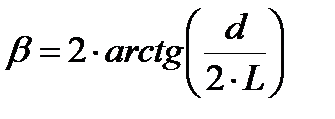

Угол конуса струи распыливаемого топлива β определяют измерением диаметра отпечатка распыленного топлива при впрыске его на экран, покрытый листом бумаги (рис.4) по формуле

Рис.4. Конус распыливаемой струи

Герметичность форсунки проверяют, медленно ввертывая регулировочный винт форсунки и поднимая давление рычагом 9 (рис.3) до 30 МПа. После того как достигнуто указанное давление, проверят герметичность по запорному конусу и направляющей игле в распылителе, а также подтекание топлива из сопловых отверстий и в сопряжении распылителя с корпусом форсунки. Быстрое падение давления до 25…23 МПа указывает на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа составляет 17…45 с при кинематической вязкости дизельного топлива 3,5…6 сСт и температуре 20° С.

Герметичность форсунки проверяют, медленно ввертывая регулировочный винт форсунки и поднимая давление рычагом 9 (рис.3) до 30 МПа. После того как достигнуто указанное давление, проверят герметичность по запорному конусу и направляющей игле в распылителе, а также подтекание топлива из сопловых отверстий и в сопряжении распылителя с корпусом форсунки. Быстрое падение давления до 25…23 МПа указывает на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа составляет 17…45 с при кинематической вязкости дизельного топлива 3,5…6 сСт и температуре 20° С.

Рис.3. Прибор КП-1609.

1 – прозрачный сборник топлива; 2 – форсунка; 3 – маховичок крепления форсунки; 4 – бачок; 5 – манометр; 6 – корпус распределителя; 7 – запорный кран; 8 – плунжерный насос; 9 – рычаг плунжерного насоса.

Давление начала подъема иглы распылителя определяют при резком повышении давления топлива в приборе КП-1609 до 12,5 МПа, а далее - со скоростью до 0,5 МПа в секунду. Давление фиксируется в момент начала впрыскивания топлива. В случае несоответствия давления начала впрыскивания техническим условиям регулируют степень затяжки пружины форсунки: регулировочный винт форсунки ввертывают, если давление меньше нормы и вывертывают при большем его значении.

Вывод: изучили устройства, работы, проверки и регулировки форсунок; определили углы расположения распыливающих отверстий штифтовой форсунки; выяснили, что при поджатии пружины давление впрыска увеличивается.

Таблица 1 – Результаты испытаний

| № | Типы форсунок | Количество сопловых отверстий | Давление впрыска, МПа | Качество распыла топлива | Отсечка | Подтекание топлива в торце распылителя | Угол конуса распыливания |

| 1 | Форсунка КамАЗ 740 | 4 | 15,5 | Распыл в виде струи, 2 из 4 сопловых отверстий закоксованы | нечеткая | Подтекание присутствует | - |

| 2 | Форсунка КамАЗ 740 | 4 | 20 | Распыл в виде струи, капли крупноразмерные | нечеткая | Подтекание присутствует | - |

| 3 | Форсунка КамАЗ 740 | 4 | 22,5 | Распыл туманообразный | четкая | Подтекание отсутствует | - |

| 4 | Форсунка КамАЗ 740 Евро-2 | 5 | 21,5 | Распыл в виде струи, 1 из 5 сопловых отверстий закоксовано | нечеткая | Подтекание присутствует | - |

| 5 | Форсунка КамАЗ 740 Евро-4 | 6 | 22 | Распыл туманообразный | четкая | Подтекание присутствует | - |

| 6 | Тракторная ВТЗ | 3 | 15 | Распыл в виде струи | нечеткая | Подтекание присутствует | - |

| 7 | Штифтовая форсунка | 1 | 13,5 | Распыл туманообразный | четкая | Подтекание присутствует | 21,24 (21014|) |

Определение угла конуса распыливания для штифтовой форсунки:

Исходные данные:

L=100 мм

d=37,5 мм

β=2*arctg(37,5/2*100)=21,240 (21014|)

Дополнительно провели одно испытание для штифтовой форсунки: для этого поворотом болта по часовой стрелке поджали пружину на __ мм и выяснили, что давление впрыска форсунки увеличилась на 3МПа (с 13,5 до 16,5 МПа)

Мы поможем в написании ваших работ!