Расчёт параметров цементирования

Расчёт параметров цементирования производится по методике изложенной в методическом пособии "Расчёт параметров цементирования обсадных колонн" под редакцией Редутиннског Л. С [13].

Обосновывается способ цементирования.

Под способом цементирования понимается схема доставки тампонажной смеси в затрубное пространство. Поэтому признаку выделяют несколько способов цементирования обсадных колонн: прямой одноступенчатый, прямой двухступенчатый, манжетный, обратный, цементирование "хвостовиков" и секций.

Среди перечисленных способов цементирования наилучшей технологичностью обладает способ прямого одноступенчатого цементирования, к тому же при этом способе можно получить наиболее высокое качество разобщения. Поэтому способ одноступенчатого цементирования всегда предпочтительнее других способов, если применение последних не вызывается необходимостью по горнотехническим условиям.

Способ прямого двухступенчатого цементирования целесообразно использовать:

При наличии зон поглощений в нижележащих пластах.

При наличии резко различающихся температур в зоне подъема цементного раствора, вызывающих быстрое его схватывание в нижней части.

В случае невозможности одновременного вызова на буровую большого числа цементировочных агрегатов.

Использование двухступенчатого цементирования позволяет значительно снизить давление на горные породы и предотвратить их гидроразрыв.

|

|

|

Манжетное цементирование применяют на месторождениях с низким пластовым давлением или сильно дренированных, подверженных гидроразрыву пластов. При данном способе исключается загрязнение продуктивного горизонта, находящегося ниже спецмуфты, тампонажной смесью.

При обратном цементировании ускоряется процесс доставки тампонажной смеси в затрубное пространство и снижается давление на горные породы. Этот способ находит широкое применение при цементировании обсадных колонн, перекрывающих пласты большой мощности, подверженные гидроразрыву при небольших перепадах давления, а также рекомендуется для заливки колонн небольшой глубины.

Необходимость в цементировании "хвостовиков" или секций обсадных колонн возникает, если в конструкции скважины предусмотрен спуск колонны в виде "хвостовиков" или секций [2].

Выбираем простейший, наиболее технологичный и распространенный на данном месторождении и в Западной Сибири способ прямого цементирования, который предполагает доставку тампонажной смеси в затрубное пространство через башмак обсадной колонны.

Проведем расчет для определения возможности одноступенчатого цементирования [15]. Такая возможность определяется из условия гидроразрыва пород и минимально возможного удельного веса гельцементного раствора, то есть, возможность регулирования удельного веса гельцементного раствора лежит в пределах:

|

|

|

qГЦМИН<qГЦ<qГЦМАКС, (2.90)

где qГЦМИН - минимально возможный удельный вес гельцементного раствора Н/м3,qГЦМАКС - максимально возможный удельный вес гельцементного раствора, при которой ещё не произойдет гидроразрыв пород Н/м3.

Облегченный гельцементный раствор применяется для снижения гидростатического давления на горные породы. Практикой установлено, что достаточно удовлетворительные свойства цементного камня получаются при облегчении гельцементного раствора до удельного веса qГЦМИН=1,32×104 Н/м3.

Максимальный удельный вес гельцементного раствора, при которой ещё не произойдет гидроразрыв пород, определяется из выражения:

qГЦМАКС = (L×qСР-hБР×qБР-hЦР×qЦР) /hГЦ Н/м3, (2.91)

где qСР- допустимое средневзвешенное значение удельного веса жидкости за колонной, Н/м3;

hБР- расстояние от устья скважины до уровня тампонажной смеси в затрубном пространстве, м;

hГЦ - высота столба гельцементного раствора, м;

|

|

|

hЦР- высота столба чистого цементного раствора, м; принимается - 550 м;

qБР - удельный вес чистого цементного раствора из портландцемента и может быть принят 1,83×104 Н/м3.

Допустимое средневзвешенное значение удельного веса жидкости за колонной определяется из выражения:

qСР=РГР/ (L× [1+λЗП× (VЗП) 2/2×g× (DД - D) ×КК]) Н/м3, (2.92)

где РГР - давление гидроразрыва пород в призабойной зоне, МПа;λЗП - безразмерный коэффициент гидравлических сопротивлений в кольцевом пространстве;VЗП- скорость движения потока в затрубном пространстве, м/с;DC- диаметр скважины, м;D- наружный диаметр обсадных колонн, м;КК- коэффициент кавернозности.По формуле (2.92) получится:

qСР=52,18 / (3105× [1+0,035 × 1,52/2×9,8 × (0,2159 -0,146) ×1,7]) =1,68×104 Н/м3.

Таким образом, из выражения (2.91) получается:

qГЦМАКС = (3105×1,68×104- 450×1,08×104 - 320×1,83×104) /2155=1,92×104 Н/м3.

Так как qГЦМАКC>qГЦМИН, то цементирование обсадной колонны в одну ступень возможно. При этом значение удельного веса гельцементного раствора может быть принято по условию (2.90) в пределах 1,32…1,92×104 Н/м3.

Рассчитывается объем буферной и продавочной жидкостей и тампонажной смеси.

Объем тампонажной смеси определяется объемом затрубного пространства, подлежащего цементированию, и объемом цементного стакана.

|

|

|

VТС=VЗП+VСТ м3, (2.93)

где VЗП - объемом затрубного пространства, м3;VСТ - объемом цементного стакана, м3.При цементировании затрубного пространства часто используется тампонажная смесь разного состава. В частности, интервал эксплуатационного объекта цементируют чистым цементным раствором, а вышележащий интервал - облегченной тампонажной смесью (гельцементом).

Тогда:

VЗП= VЗПЦР+VГЦ м3, (2.94)

где VЗПЦР- объем цементного раствора в затрубном пространстве, м3;VГЦ - объем гельцементного раствора, м3.Объем цементного раствора в затрубном пространстве составит:

VЗПЦР=p/4× (DД2-D2) ×КК×hЦР м3, (2.95)

где D- наружный диаметр обсадной колонны, м;

hЦР- высота столба цементного раствора, м.

VЗПЦР=3,14/4× (0,21592- 0,1462) ×1,1 ×320 =7 м3.

Интервал гельцементного раствора располагается одной частью в необсаженном стволе, а другой в обсаженном. Поэтому объем гельцементного раствора определяется по выражению:

VГЦ=p/4× [ (DД2-D2) ×КК×hСГЦ + (DВ2-D2) ×hОГЦ] м3, (2.96)

где hСГЦ - высота столба гельцемента в необсаженном стволе, м;

hОГЦ - высота столба гельцемента в обсаженном стволе, м;

DВ - внутренний диаметр предыдущей колонны, м.

По данным кавернограмм коэффициент кавернозности в интервале: 650 - 2785м К=1,7.

VГЦ=3,14/4× [ (0,21592- 0,1462) ×1,7 ×2135 + (0,21692- 0,1462) ×200] =77,2 м3.

Объем цементного стакана определяется внутренним объемом обсадной колонны в интервале от башмака до кольца "стоп" и находится по формуле:

VCT=p/4×dВ2×hCT м3, (2.97)

где dВ - внутренний диаметр обсадной колонны, м;

hCT- высота цементного стакана, м.

Ориентировочную высоту цементного стакана принимается равной 30 м, исходя из условия 10 м на каждые 1000 м ствола скважины.

VCT=3,14/4× 0,13062 ×30 =0,4 м3.

Общий объем цементного раствора составит:

VЦР = VЗПЦР + VCT м3. (2.98)

VЦР = 7+ 0,4=7,4 м3.

Общий объем тампонажной смеси:

VТС = VЦР + VГЦ м3. (2.99)

VТС = 7,4+77,2= 84,6 м3.

Рассчитывается удельный вес тампонажной смеси.

Компонентами чистого цементного раствора являются цемент и вода. В качестве цемента, согласно ГОСТ 1581-96 "Портландцементы тампонажные. Технические условия" используем портландцемент тампонажный бездобавочный для умеренных температур марки ПЦТ I- 100, так как облегчающих добавок не требуется, а температура на забое скважины составляет 940С. Удельный вес цемента равен 3,12×104Н/м3. В качестве жидкости затворения используем техническую воду, удельный вес которой 1,0×104Н/м3. Весовое отношение воды к цементу в растворе описывает водоцементное отношение m=0,5 [13, стр.14].

Исходная формула для расчета удельного веса цементного раствора:

qЦР= ( (1+m) ×qЦ×qВ) / (qВ+m×qЦ) Н/м3, (2.100)

где qЦ - удельный вес цемента, Н/м3;

qЦ - удельный вес технической воды, Н/м3.

По формуле (2.13.11) находим:

qЦР= ( (1+0,5) ×3,12 ×104×1,0 ×104) / (1,0 ×104+0,5×3,12 ×104) =1,82×104 Н/м3.

Компонентами гельцементного раствора являются цемент, вода, наполнитель (глинопорошок) и наполнитель (при необходимости). В качестве цемента используем портландцемент тампонажный ПЦТ I- 100, с удельным весом 3,12×104Н/м3, в качестве жидкости затворения используем техническую воду, удельный вес которой 1,0×104Н/м3. В роли наполнителя используем бентонитовый порошок с удельным весом 2,8 ×104Н/м3.

Ранее было определено, что значение удельного веса гельцементного раствора находится в приделах 1,32…1,92 ×104Н/м3. По табл.3.2.1 [13, стр.17] выбирается удельный вес гельцементного раствора равной 1,53×104Н/м3 и принимается значение глиноцементного отношения равным 0,33.

Водоцементное отношение находим по формуле:

М = 0,5+2,2 Б, (2.101)

где М - водоцементное отношение;

Б - глиноцементное отношение.

М = 0,5+2,2 ×0,33=1,23.

Окончательное значение удельного веса гельцементного раствора рассчитываем по формуле:

qГЦ= (М+1+Б) / (М/qВ+1/qЦ +Б/qН) Н/м3, (2.102)

где qН - удельный вес наполнителя.

Таким образом получаем:

qГЦ= (1,23+1+0,33) / (1,23/1×104+1/3,12 ×104+0,33/2,8 ×104) =1,53×104 Н/м3.

Определяется потребное количество составных компонентов для тампонажной смеси.

Для чистого цементного раствора необходимо найти количество цемента и воды. При принятом водоцементном отношении m количество цемента определяется следующим образом. В одном кубометре цементного раствора содержится цемента - rЦ; воды - m×rЦ, удельный вес 1 м3 раствора составляет - qР. Тогда расход цемента на 1 м3 раствора составит:

rЦ = qЦР / (1+m), т/м3. (2.103)

rЦ = 3,12×104/ (1+0,5) =2,08 т/м3.

Расход воды на 1 м3 раствора составит:

rВ =m×rЦ т/м3. (2.104), rВ =0,5 × 2,08=1,04 т/м3.

Потребное количество цемента для приготовления всего объема цементного раствора определяется по формуле:

GЦI =VЦР×rЦ ×K т. (2.105)

Где К - коэффициент неизбежных потерь цемента при затворении, принимается 1,05.

GЦI=7,4×2,08×1,05= 16 т.

Потребное количество воды для приготовления всего объема цементного раствора определяется по формуле:

GВI = m×GЦI т. (2.106)

GВI= 0,5 × 16=8 т.

Для гельцементного раствора необходимо найти количество воды, цемента и наполнителя (глинопорошка). При принятых значениях водоцементного и глиноцементного отношений находим количество цемента. В одном кубометре раствора содержится: цемента - rЦ; воды - М ×rЦ; глинопорошка - Б×rЦ.

Расход цемента на 1 м3 раствора составит:

rЦ = qГЦ/ (1+М+Б) т/м3. (2.107)

rЦ = 1,53×104/ (1+1,23 +0,33) =0,598 т/м3.

Расход воды на 1 м3 раствора составит:

rВ = М ×rЦ т/м3. (2.108)

rВ =1,23 × 0,598 = 0,736т/м3.

Расход глинопорошка на 1 м3 раствора составит:

rН =Б ·rЦ т/м3. (2.109)

rН =0,33 × 0,598 = 0, 197 т/м3.

Общее количество цемента определяется как:

GЦII=VГЦ×rЦ ×K т. (2.110)

GЦII =77,2×0,598×1,05=48,5 т.

Общее количество воды определяется как:

GВII =М×GЦ т. (2.111)

GВII=1,23×48,5= 60 т.

Общее количество наполнителя определяется как:

GН = Б ×GЦII т. (2.112)

GН = 0,33 × 48,5=16 т.

На весь объем цементирования скважины суммарное количество цемента составит:

∑ GЦ =GЦI +GЦII т. (2.113)

∑ GЦ = 16 + 48,5 = 64,5 т.

Суммарное количество сухого порошка (цемента и наполнителя) составит:

∑ G= ∑ GЦ + GН т. (2.114)

∑ G= 64,5+16=80,5 т.

Рассчитывается объем продавочной жидкости.

Продавочная жидкость служит для вытеснения тампонажной смеси из обсадной колонны в затрубное пространство с помощью продавочной пробки.

В качестве продавочной жидкости используется буровой раствор, объем которого определяется по формуле:

VПЖ = (∑ (p×d I2/4×l I)) ×KIм3, (2.115)

где dI- внутренний диаметр соответствующей секции обсадной колонны;

lI- длина соответствующей секции (без учета цементного стакана);

КI- коэффициент, учитывающий сжатие пузырьков воздуха в продавочной жидкости и деформацию обсадной колонны (КI= 1,03).

VПЖ = ( (3,14×0,13062/4×110) + (3,14×0,1322/4×2990)) ×1,03=43,2 м3.

Определяем тип и объем буферной жидкости.

Буферная жидкость закачивается в обсадную колонну перед тампонажной смесью и выполняет следующие функции:

Отделяет в затрубном пространстве тампонажную смесь от вышерасположенного бурового раствора, что препятствует их смешению. В противном случае при смешивании тампонажного и бурового растворов часто образуется трудно прокачиваемая смесь.

Очищает стенки скважины от глинистой корки, что в дальнейшем улучшает контакт цементного камня с породой.

Облегчает процесс вытеснения бурового раствора, обеспечивая большую степень замещения бурового раствора цементным.

Применение буферных жидкостей значительно повышает качество цементирования.

В качестве буферной жидкости используется двухпроцентный водный раствор триполифосфата натрия, удельный вес буферной жидкости составит 1,0×104Н/м3.

Объем буферной жидкости должен обеспечить выполнение вышеперечисленных функций. Практикой установлено, что минимально необходимая высота столба буферной жидкости в затрубном пространстве должна ориентировочно составлять 100 м на каждые 1000 м цементируемого интервала. Тогда минимальный объем буферной жидкости составит:

VБЖМИН=p/4× (DД2-D2) ×K×hБЖМИН м3. (2.116)

где hБЖМИН-минимально необходимая высота столба буферной жидкости, м.

VБЖМИН=3,14/4× (0,21592- 0,1462) ×1,7 ×3100/100=1,05 м3

Так как qБР>qБЖ, то с увеличением столба буферной жидкости снижается гидростатическое давление и может произойти выброс. Поэтому находится максимальное количество закачиваемой в скважину буферной жидкости из условия отсутствия выброса:

VБЖМАКС=p/4× (DД2-D2) ×K×hБЖМИАКС м3, (2.117)

где hБЖМАКС- максимальная высота столба буферной жидкости в затрубном пространстве, м.Максимальная высота столба буферной жидкости в затрубном пространстве находится по формуле:

hБЖМАКС = (10-6×Н×qБР-PПЛ) / (10-6× (qБР-qБЖ) м. (2.118)

hБЖМАКС= (10-6×2825×1,08×104- 28,5) / (10-6× (1,08×104- 1,0×104) =2512 м.

По формуле (2.117) находится максимальный объем закачиваемой в затрубное пространство буферной жидкости:

VБЖМАКС=3,14/4× (0,21592- 0,1462) ×1,7 ×2512=87м3.

Номинальный объем буферной жидкости должен находится в пределах между минимальным и максимальным значениями:

VБЖМИН<VБЖ<VБЖМАКС м3. (2.119)

Ориентировочно номинальный объем буферной жидкости может быть найден из выражения:

VБЖ =p/4× (DД2-D2) ×K×hБЖм3. (2.120)

где hБЖ- высота столба буферной жидкости и находится по выражению:

hБЖ= V×t м, (2.121)

где V-скорость восходящего потока равная 2 м/с;

t- время контакта буферной жидкости со стенками скважин равное 600 секунд.

Тогда по формулам (2.121) и (2.120):

hБЖ= 2× 600=1800м

VБЖ =3,14/4× (0,21592- 0,1462) ×1,7 ×1800=61 м3

По условию (2.119)

1,05 < 61< 87, м3.

Так как условие (2.119) выполняется, то принимается объем буферной жидкости равным 61 м3.

Выбирается тип и количество цементировочного оборудования.

При цементировании обсадных колонн в качестве основных технических средств используются цементировочные агрегаты, предназначенные для доставки тампонажной смеси в затрубное пространство, и смесительные машины для ее приготовления. В качестве дополнительных средств используются станции контроля цементирования СКУПЦ - К, блок манифольдов, в зимнее время так же используются парогенераторная установка. Их характеристики представлены ниже [14].

Установка блока манифольдов УМК - 70К:

Максимальное давление, МПа:

в напорном коллекторе 70;

в раздающем коллекторе 2,5.

Количество отводов:

на напорном коллекторе 6;

на раздающем коллекторе 8;

на отходящих к устьевой головке 2.

Номинальный диаметр отводов, мм 50.

Гидроманипулятор, подъемный момент, кН·м 75.

Масса, кг 16600.

Парогенирирующая установка МПУ - 05/07:

На базе автомобиля КамАЗ - 43101 и Урал - 4320.

Производительность по пару, кг/час 500.

Температура пара, 0 С 170.

Давление пара, МПа 0,7.

Габаритные размеры, мм 8270х2500х3500.

Масса не более, кг 15100.

Определяем тип цементировочного агрегата.

Цементировочный агрегат должен обеспечить следующее давление:

РЦА ≥РЦГ/0,8 МПа, (2.122)

где РЦА - давление, развиваемое цементировочным агрегатом, МПа;

РЦГ- максимальное давление на цементировочной головке, равное гидравлическим сопротивлениям при цементировании обсадной колонны, МПа.

Максимальное давление на цементировочной головке можно записать в виде выражения:

РЦГ =DРГС +РГД+РСТ МПа, (2.123)

где DРГС - гидростатическое давление, возникающее из-за разности плотностей жидкости внутри колонны и затрубном пространстве, МПа;

РГД - давление, необходимое для преодоления гидродинамических сопротивлений при движении жидкости внутри колонны и затрубном пространстве, МПа;

РСТ- дополнительное давление, возникающее при посадке продавочной пробки на кольцо "стоп" (РСТ=2,0 МПа).

Разность давлений от составного столба жидкости за колонной РГСЗП и внутри колонны РГСТР равна гидростатическому давлению DРГС:

DРГС=10-6× (3105-450-30) × (1,53×104 - 1,08×104) =11,6 МПа

DРГС = РГСЗП - РГСТР =10-6× (L-hБР-hСТ) × (qТС-qБР) МПа.(2.124)

Гидродинамические сопротивления РГД определяется суммой сопротивлений при движении жидкости внутри обсадной колонны и в затрубном пространстве:

РГД =РГДТР+РГДЗП МПа, (2.125)

где РГДТР - гидродинамические сопротивления при движении жидкости внутри обсадной колонны, МПа;

РГДЗП- гидродинамические сопротивления при движении жидкости в затрубном пространстве, МПа.

По формуле Дарси - Вейсбаха:

РГДТР= 10-6×lТР×qТР×VТР2/ (2×g) ×L/d МПа. (2.126)

РГДЗП= 10-6×lЗП×qЗП×VЗП2/ (2×g) ×L/ (DД-D) ×K МПа, (2.127)

где lТР и lЗП- соответственно коэффициенты гидравлических сопротивлений в трубах и затрубном пространстве (lТР =0,02; lЗП=0,035);

qТР и qЗП - соответственно плотности прокачиваемой жидкости внутри колонны и в затрубном пространстве (qТР = qБР;qЗП = qСР), Н/м3;

VТР и VЗП - соответственно: скорости движения потока жидкости внутри труб и в затрубном пространстве (VЗП =1,5 м/с), м/с;

SЗП и SТР- соответственно площади затрубного пространства и внутренней полости трубы, м2;

DС, D, d - соответственно: диаметр скважины, наружный и внутренний обсадных труб.

Определяем скорость движения потока жидкости в затрубном пространстве по формуле:

VТР = VЗП×SЗП/SТР м/с. (2.128)

VТР = 1,5×0,038/0,014=4,07 м/с.

Таким образом, по формулам (2.126) и (2.127):

РГДТР= 10-6×0,02×1,08 × 104×4,082/ (2×9,8) ×3105/0,132=4,3 МПа.

РГДЗП= 10-6×0,035×1,36 × 104×1,52/ (2×9,8) ×3105/ (0,2159-0,146) ×1,7=1,3 МПа.

По формуле (2.125):

РГД=4,3+1,3=5,6 МПа.

Таким образом, по формуле (2.123) определяется максимальное давление на цементировочной головке:

РЦГ =11,6 +5,6+2,0=19,2 МПа.

Необходимое давление цементировочного агрегата определяется по условию (2.122):

РЦА ≥19,2/0,8=24 МПа.

Такое давление обеспечит цементировочный агрегат АЦ - 32, который имеет следующие характеристики:

Полезная мощность, квт 108.

Насос поршневой цементировочный НПЦ - 32.

максимальное давление, МПа 32;

максимальная подача, л/с 23.

Насос водяной ЦНС - 38 - 154;

максимальное давление, МПа 15;

максимальная подача, л/с 10.

Двигатель привода водяного насоса ГАЗ - 52А.

Емкость мерного бака, м3 6,4.

Емкость бака для затворения цемента, м3 0,25.

Масса, кг 16610.

Рассчитывается количество цементировочных агрегатов.

Количество цементировочных агрегатов должно обеспечить необходимую производительность закачки и продавки тампонажной смеси. В свою очередь необходимая производительность цементирования задается из двух условий:

Из условия создания требуемой скорости восходящего потока в затрубном пространстве;

Из условия заданного времени цементирования.

Руководящие документы рекомендуют при цементировании эксплуатационных колонн скорость восходящего потока равную 1,8…2,0 м/с.

Чтобы обеспечить рекомендуемую скорость, суммарная производительность цементировочных агрегатов должна составлять:

∑Q=SЗП×VВП м3/с, (2.129)

где SЗП - площадь затрубного пространства, м2;

VВП - скорость восходящего потока в затрубном пространстве, м/с.

∑Q=0,038×1,8=0,0684м3/с

Требуемое число цементировочных агрегатов составит:

nЦА =∑Q/qIV+1 (2.130)

где q- производительность одного агрегата на скорости, при диаметре втулок, обеспечивающих необходимое давление, м3/с;

1 - резервный агрегат

nЦА =0,0684/0,0145+1=5,7

Принимается число цементировочных агрегатов nЦА =6.

Исходя из условия заданного времени цементирования, находится потребная суммарная производительность цементировочных агрегатов:

∑Q= (VТС +VПЖ) / (0,75 ×TН. СХВ-TДОП) м3/с, (2.131)

где VТС и VПЖ- объемы тампонажной смеси и продавочной жидкости соответственно, м3;

TН. СХВ- время от затворения тампонажной смеси до начала ее схватывания (для цемента ПЦТ I- 100 TН. СХВ =6300 с), с;

TДОП- дополнительное время, необходимое для вывода смесительной машины на рабочий режим и освобождение верхней продавочной пробки (TДОП=600с), с.

∑Q= (84,6+43,2) / (0,75×6300 - 600) =0,031 м3/с

По формуле (2.130) находится требуемое число цементировочных агрегатов:

nЦА =0,031/0,0145 +1=3,07

Принимается число цементировочных агрегатов nЦА =4

Окончательное число цементировочных агрегатов принимается по наибольшему из полученных значений, то есть nЦА =6.

Выбираются смесительные машины.

Смесительные машины (агрегаты) предназначены для приготовления тампонажных смесей путем смешивания жидкости затворения и твердой фазы, транспортировки сухого порошка, а также могут быть использованы для приготовления глинистого раствора. Главными составными элементами смесительной машины являются бункер с загрузочным и подающим шнеками и гидросмесительная воронка.

Принимается цементосмесительная машина типа УС - 6 - 30, которая имеет следующие характеристики:

Транспортная грузоподъемность, т 18…20.

Вместимость бункера по сухому цементу, т 30.

Объем бункера, м3 20.

По количеству необходимого сухого порошка, затариваемого в смесительные машины, их количество определяется из выражения:

nсм =∑G/G1, (2.132)

где ∑G- суммарное количество сухого порошка, необходимого для проведения цементирования, т;

G1 - грузоподъемность одной смесительной машины, т.

nсм =80,5/20=4,025

Принимаем nсм =5.

Расчетные данные, полученные в этом разделе, заносятся в паспорт крепления скважины.

Рассчитывается технологический режим цементирования скважины.

В процессе цементирования в различные периоды времени давление, необходимое для прокачивания жидкостей, не остается постоянным. Отсюда возникает задача расчета давлений на цементировочной головке для разных этапов цементирования и подбора развиваемых агрегатом давлений, то есть подбора скоростей работы агрегата на соответствующих этапах.

Работу цементировочных агрегатов на различных скоростях можно определить, построив график давлений на цементировочной головке в реальных значениях.

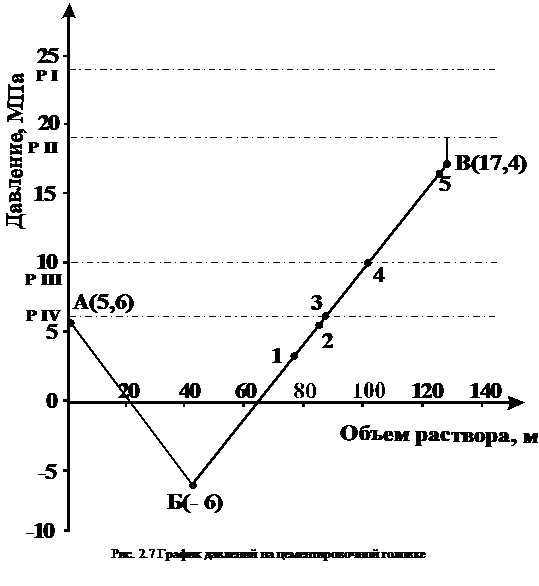

Так как объем тампонажной смеси больше внутреннего объема, то на графике выделяются три характерные точки А, Б, С, значения которых определяются в координатах "давление - объем" рис.2.7

Точка А соответствует началу закачки тампонажной смеси (закачка буферной жидкости в данном случае не учитывается). Координата "давление" будет соответствовать гидродинамическим сопротивлениям, то есть РАЦГ=РГД=5,6 МПа.

Точка Б означает, что обсадная колонна заполнена тампонажной смесью на весь объем. От сюда следует, что объем для точки Б равен внутреннему объему обсадной колонны VБ =VВН =42,4 м3. Давление в этой точке будет минимальным и равным:

РБЦГ=РГД - DРГС МПа (2.133)

РБЦГ =5,6 - 11,6 = - 6 МПа.

Точка В соответствует концу продавки тампонажной смеси. Объем в этой точке равен суммарному объему закаченной тампонажной смеси и продавочной жидкости:

VВ =VТС+ VПЖ м3 (2.134)

VВ =84,6+43,6=127,8 м3.

Давление в точке В соответствует максимальному давлению в конце продавки (без учета давления для получения сигнала "стоп"):

РВЦГ=РГД+ DРГС МПа (2.135)

РВЦГ =5,6+11,6=17,2 МПа.

Помимо характерных точек выделяются также и вспомогательные точки, характеризующие процесс цементирования с применением конкретного цементировочного оборудования и обусловленный исходными значениями.

Таких точек выделено пять: точка 1 соответствует началу работы одного агрегата на IV скорости по закачке в скважину чистого цементного раствора, точка 2 соответствует началу работы агрегатов на IV скорости по закачке продавочной жидкости, точка 3 соответствует началу работы агрегатов на III скорости по закачке продавочной жидкости, точка 4 соответствует началу работы агрегатов на II скорости по закачке продавочной жидкости, точка 5 соответствует началу работы одного агрегата на II скорости по продавке 2% от объема продавочной жидкости.

По графику определяем объемы тампонажной смеси и продавочной жидкости закачиваемые при разных режимах работы цементировочных агрегатов.

При цементировании скважины используем цементировочные агрегаты АЦ-32 с диаметром втулок поршневого цементировочного насоса НПЦ-32 равным 125 мм. Характеристика работы агрегата, имеющего втулки такого диаметра приведены в табл.2.15.

При расчете времени цементирования и времени начала схватывания тампонажной смеси необходимо соблюдение условия:

∑T+ TДОП<0,75 ×TН. СХВ сек, (2.136)

где ∑T- время закачки тампонажной смеси и продавочной жидкости.

Время закачки порции тампонажной смеси на определенной скорости работы цементировочного агрегата определяется по формуле:

TТС=VTCIV/ (qIV×nIV) сек, (2.137)

где VTCIV- объем тампонажной смеси закачиваемой на IV скорости ЦА;

nIV - число одновременно работающих агрегатов.

Таблица 2.15 Характеристика работы агрегата АЦ - 32 с диаметром втулок поршневого насос НПЦ-32 равным 125 мм

| Скорость наоса | Производительность насоса Q, л/с | Рабочее давление, МПа |

| I | 2,3 | 24 |

| II | 4,3 | 19 |

| III | 8,1 | 10 |

| IV | 14,5 | 6 |

|

Рассчитывается число применяемых агрегатов на каждом этапе цементирования и заносится в табл.2.16.

Таблица2.16 Режимы работы цементировочных агрегатов

| Вид жидкости | Объем, м3 | Число агрегатов | Скорость агрегата | Время закачки, сек |

| Буферная | 61 | 5 | IV | 842 |

| Тампонажная (гельцемент) | 77,2 | 5 | IV | 1065 |

| Тампонажная (цементный раствор) | 7,4 | 1 | IV | 510 |

| Продавочная | 2,2 14,2 26,8 0,9 | 4 4 4 1 | IV III II II | 38 438 1558 210 |

По условию (2.136):

1065+510+38+438+1558+210+600 <0,75 ×6300

4419 <4725

Условие выполняется, следовательно расчет проведен правильно и режимы работы цементировочных агрегатов выбраны точно.

Дата добавления: 2018-02-15; просмотров: 1611; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!