Определение удельных расходов и параметров воздуха в зонах

Определение удельных расходов воздуха включает в себя построение процессов, происходящих в сушильной установке (смешивание наружного и рециркуляционного воздуха, нагрев воздуха, прохождение агента сушки через материал) на I-d диаграмме, с помощью которых находят теплопроизводительность калориферов и массовый расход пара, подаваемого в теплообменник.

Удельный расход воздуха в каждоё зоне li, кг сух.возд./кг исп.вл., определяется как:

(4.1)

(4.1)

где L3 - массовый расход воздуха в зонах по сухой массе, кг сух. в./с,

Wi - количество испарённой влаги в соответствующей зоне, кг/ч, определяемое по перепаду влагосодержания материала в зоне на расчётной кривой сушки.

(4.2)

(4.2)

Влагосодержание отработавшего воздуха d2i, г/кг с.в., определяется:

(4.3)

(4.3)

Влагосодержание воздуха после подогрева в калорифере (агент сушки) на входе в материал d1i, г/кг с.в.:

или

или  (4.4)

(4.4)

Конечные параметры предыдущей зоны являются начальными для последующей зоны.

Для подстановки параметра d0 в формулу (4.3) необходимо им задаться. Это делается на основании типа сушильной установки: прямоточная, противоточная или прямоточно-противоточная.

Обычно для прямоточных СУ наружный воздух в них подают из цеха. В этом случае d0 будет определяться параметрами наружного воздуха в цехе предприятия.

|

|

|

Для противотока наружный воздух часто подаётся в зону охлаждения с улицы, чтобы охладить высушенный материал перед увлажнением, а также несколько нагреть наружный воздух. Для определения d0 – последней зоны сушки необходимо выполнить тепловой расчёт зоны охлаждения. Иногда забор воздуха для противотока производят, как и для прямотока, из цеха.

Изобразить схему циркуляции воздуха в СУ, выбрав направление движения агента сушки через материал.(Примеры схемы в 1, сю234,250,258,265).

Данные расчёта по каждой зоне сводятся в таблицу 4,1.

Таблица 4.1.

Основные расчётные характеристики СУ по зонам.

| Ni зоны | ΔUi кг вл./кг с.м. | Wi кг/ч | li кг с.в./кг исп.вл. | d0i г/кг с.в. | d1i г/кг с.в. | d2i г/кг с.в. |

Влагосодержание d, г/кг.сух.возд.

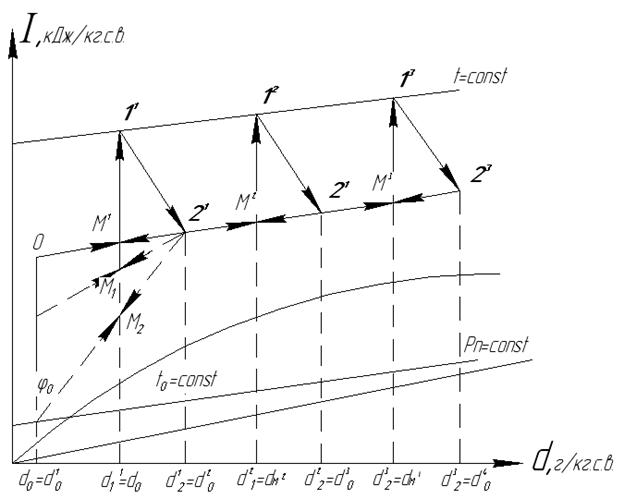

Рис.4.1. Процесс в СУ на I-d диаграмме

По полученным данным табл. 1 строится процесс, происходящий в СУ, на I-d диаграмме. Построение процесса производится отдельно для прямотока и противотока. На основании процесса определяют удельные потребности тепла для каждой зоны qki, кДж/кг исп.вл.

(4.5)

(4.5)

|

|

|

где li - удельный расход воздуха для соответствующей зоны, кг.сух.воз./кг.исп.вл;

[M.1.]i - отрезок, значение которого берут путём замера для соответствующей зоны

- масштаб диаграммы по приведенной энтальпии, кДж/(кг мм)

- масштаб диаграммы по приведенной энтальпии, кДж/(кг мм)

с I-d диаграммы, мм;

Тогда необходима теплопроизводительность калориферов по зонам Qki будет равна, кВт:

(4.6)

(4.6)

Общая теплопроизводительность калориферов всей СУ Qобщ, кВт:

(4.7)

(4.7)

Принимаем рабочее давление пара на входе в пароконденсаторную систему (по манометру, для мокрых материалов от 0,3 до 0,45 мПа, для влажных материалов от 0,08 до 0,25 мПа).

Массовый расход пара Мп для СУ, кг/с:

(4.8)

(4.8)

где Qобщ - общая теплопроизводительность калориферов;

iп и iк.в. - соответственно энтальпия насыщенного пара и кипящей воды, определяемые в зависимости от рабочего давления, кДж/кг.

Расчёт калориферов

Сушильные установки, предназначенные для сушки лубоволокнистых материалов, комплектуются в основном гладкотрубными калориферами с шахматным или коридорным расположением трубок. Для уменьшения расхода тепла в зонных, связанных с забором свежего наружного воздуха, и размером калориферных блоков в них используется предварительный подогрев воздуха в выносных калориферных блоках. Так как наружный воздух имеет незначительную запылённость, возможно применение стандартных пластинчатых калориферов КЗПП или КВБ. Разработанных общепринятых конструкций гладкотрубных калориферов пока нет, поэтому их обычно проектируют.

|

|

|

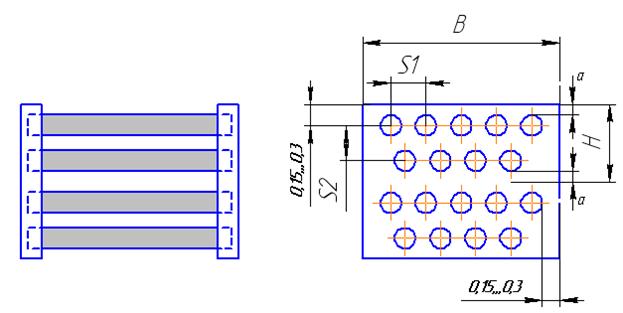

Длина калориферов с коллекторами для пара и конденсата и длина трубок в них lтр принимается в зависимости от конструктивно принятой ширины калориферного или сушильного коридоров или рециркуляционного окна в продольной перегородке, где планируется установить калориферы. Наружный диаметр трубок dн в калорифере принимается, как правило, равным 26.8 мм и толщиной 2.8 мм. Межосевые расстояния меду трубками S1 и рядами S2 выбирается с учётом удобства чистки калорифера и оптимального значения аэродинамического сопротивления калорифера проходу воздуха. Число трубок в каждом ряду по ходу движения воздуха i определяется, с учётом компоновочных размеров калорифера.

В конечном итоге расчёт калориферов сводится к определению их количества в данной зоне или камере.

|

|

|

Дать схему расположения труб калорифера.

Площадь живого сечения калорифера fж, м2, будет равна:

(5.1)

(5.1)

средняя скорость воздуха в живом сечении калорифера, υж, м/с, определится из соотношения:

(5.2)

(5.2)

где Vз - объёмный расход циркулирующего воздуха в зоне, м3/с;

n - число параллельно установленных калориферных блоков;

fж - площадь живого сечения калорифера, м2.

Средний коэффициент теплопередачи с учётом загрязнения калорифера Кср, Вт/(м2 К) определяется в зависимости от расположения трубок:

при коридорном расположении

(5.3)

(5.3)

при шахматном расположении:

(5.4)

(5.4)

где К1, К2, К3 - коэффициенты теплопередачи для 1-го, 2-го и 3-го рядов калориферов, определённые по формуле Д. А. Литвинова, Вт/(м2 К);

m - число рядов в калорифере. Обычно СУ комплектуются четырьмя-, пятью- или восьмирядными калориферами [9, 10, 11, 12].

Согласно формуле Д. А. Литвинова коэффициент теплопередачи соответствующего ряда калорифера К1, Вт/(м2 К), будет равен:

(5.5)

(5.5)

где λв и v - соответственно коэффициенты теплопроводности, Вт/(м К), и кинематической вязкости воздуха, м/с, при средних его параметрах в калорифере,

где tсм - температура смеси, °С, определить с помощью I-d диаграммы как среднее арифметическое по всем зонам сушки;

C1i, C2i и ni - коэффициенты и степень соответствующего ряда калорифера;

dн - наружный диаметр трубок калорифера, м.

Требуемая поверхность нагрева калориферов в соответствующей зоне СУ, Fki, м2:

(5.6)

(5.6)

где Qki – теплопроводность калорифера, кВт;

Кср - средний коэффициент теплопередачи, Вт/(м2 К);

Δtср - средний температурный перепад между теплоносителем и воздухом, °С, при насыщенном или слабо перегретом паре.

(5.7)

(5.7)

где tн – температура насыщенного пара при данном давлении, °С. Находится исходя из абсолютного давления в калорифере:

Раб = Рат + Ризб.

t1 и tсм – соответственно температура смеси после подогрева в калорифере (агента сушки) и до подогрева калорифера.

При (tн – t1)/(tн – tсм) > 0,5 средний температурный напор можно определить:

(5.8)

(5.8)

Разница между результатами по формулам (5.7) и (5.8) не будет больше 3 %.

Поверхность нагрева одного ряда трубок fр, м2:

(5.9)

(5.9)

Тогда необходимое количество рядов трубок по ходу нагреваемого воздуха в каждоё зоне будет:

(5.10)

(5.10)

Фактическая поверхность нагрева калорифера Fф.к., м2:

(5.11)

(5.11)

где n - число трубок в калорифере, всего;

Н и В - размеры боковых стенок калориферов, м, рис. 5.1 (1, с.121).

Рис.5.1. Схема калорифера

1-коллектор, 2 – коллектор для конденсата.

Фактическая поверхность нагрева всего калориферного блока в зоне:

(5.12)

(5.12)

где К - количество калориферных блоков.

Если нагреваемый воздух достаточно чистый, то возможна установка пластинчатых калориферов. В этом случае фактическая поверхность нагрева одного калорифера определяется исходя из справочных данных.

Дать полную схему компоновки калорифера с указаниями размеров.

В паровых сушилках для поддержания постоянного давления пара применяют регулирующие клапаны прямого действия, «после себя», марки 25Ч10НЖ, которые устанавливаются на магистральных паропроводах питающих сушилок.

Дата добавления: 2018-02-15; просмотров: 1440; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!