Признаки типа кузнечно-штамповочного производства

Nbsp;

П Р О Е К Т И Р О В А Н И Е

П О К О В О К Ш Т А М П О В А Н Н Ы Х

Современная структура продукции КШП в машиностроении примерно такова: кованые поковки, изготовляемые из слитков, – 16%, из проката – 14%, штампованные поковки – 70%. Замена ковки прогрессивными методами штамповки, вальцовки, прокатки позволяет максимально приблизить форму и размеры поковок к контурам готовых деталей и тем самым более экономно расходовать металл за счёт снижения отходов в стружку в процессе обработки резанием. При этом высвобождается значительная часть парка металлорежущих станков, снижаются затраты легированной стали, расходуемой на изготовление режущего инструмента, сберегаются энергоресурсы. Кроме того, следует учесть, что в процессе штамповки обрабатываемый металл претерпевает не только наружные (контурные), но и внутренние (структурные) изменения, способствующие повышению прочности деталей по сравнению с изготовленными обработкой резанием или методами литья.

ОСНОВНЫЕ ЭТАПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ГОРЯЧЕЙ ОБЪЁМНОЙ ШТАМПОВКИ

Основными этапами проектирования технологического процесса являются:

1.Анализ технологичности конструкции штампованной заготовки.

2.Выбор штамповочного оборудования и способа штамповки.

3.Разработка технологических переходов штамповки.

4.Выбор способа нагрева, термического режима штамповки и ох-лаждения поковки.

|

|

|

5.Разработка чертежа поковки.

6.Конструирование профиля рабочей полости штампа.

7.Расчет размеров и массы исходной заготовки.

8.Разработка указаний о завершающих операциях (термообработка, очистка, методы контроля поковок).

9.Оценка технико-экономических показателей технологического процесса.

10.Составление технологической карты.

В рамках данной работы выполняются 1-8 этапы.

2.1.1. Анализ технологичности конструкции

штампованной заготовки

Форма поковки определяется конфигурацией детали и принятым способом штамповки. Все элементы штампованной поковки должны иметь простую геометрическую форму и плавно сопрягаться друг с другом. Технологически рациональную форму поковки выбирают с учётом следующих рекомендаций [1,2]:

рационально одностороннее расположение рёбер, бобышек и других выступающих элементов;

следует избегать резких переходов по сечению детали (площадь поперечного сечения по длине детали не должна изменяться более чем в 3 раза);

толщину полотна не следует делать очень малой во избежание быстрого остывания поковки, ведущего к снижению стойкости штампа;

при штамповке (высадке) утолщений на концах стержней диаметр высаженной части не должен быть больше 4-х диаметров исходной заготовки, а высота высаженного утолщения должна быть более 0, 05…0,125 диаметра утолщения;

|

|

|

деталь не должна иметь длинных, узких отростков в плоскости полотна.

При отработке конструкции штампованной поковки на технологичность следует проверить возможность изменения конструкции детали или её элементов с целью упрощения конструкции поковки. Необходимо проверять возможность получения поковки в закрытом ручье вместо открытого или перевода штамповки с молота на другие кузнечные машины, применения комбинированных способов изготовления поковки (вальцовка-штамповка на молоте или прессе и другие).

Для уменьшения расхода металла и упрощения штамповки иногда рационально разбить деталь на две и более частей простой формы для штамповки их порознь с последующей сваркой. Для мелких поковок более выгодна штамповка двух и более заготовок в одной поковке с последующей разрезкой.

С целью уменьшения стоимости технологической оснастки необходимо стремиться к унификации поковки для различных деталей, применению групповых поковок.

2.1.2. Выбор штамповочного оборудования и способа штамповки

|

|

|

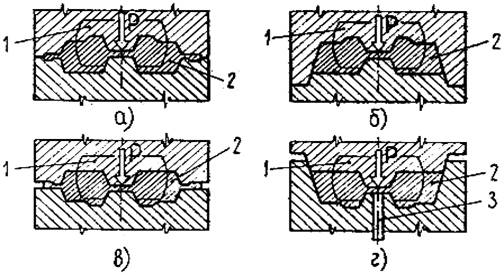

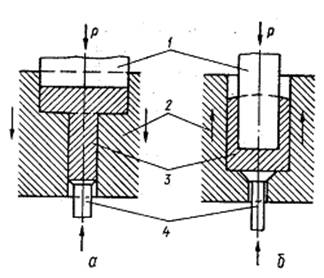

При объёмной штамповке формообразование заготовки происходит в полости (ручье) специального инструмента – штампа. В зависимости от типа штампа различают штамповку в открытых, закрытых штампах (рис.1) и в штампах для выдавливания (рис.2). Перспективно применение штамповки выдавливанием в разъёмных матрицах (рис.3).

В качестве штамповочного оборудования используются пневматические штамповочные молоты, кривошипные и гидравлические прессы, горизонтально-ковочные машины, ковочные вальцы, радиально-обжимные машины и другое специализированное оборудование [1,3].

Р и с.2.1. Схемы штамповки:

а – на молоте в открытом штампе; б – на молоте в закрытом штампе;

в – на прессе в открытом штампе; г – на прессе в закрытом штампе;

1 – заготовка; 2 – поковка; 3 – выталкиватель

|

Р и с. 2.2. Схемы штамповки в штампах для прямого (а) и обратного (б)

выдавливания: 1- пуансон; 2- матрица; 3 – поковка; 4 – выталкиватель

|

Р и с.2.3. Схемы штамповки выдавливанием в разъёмных матрицах:

поперечный (а), продольный (б) и смешанный (в) разъём

Поверхность разъема штампа располагают: в открытом штампе - вблизи середины толщины поковки, в закрытом - совмещают с одной из торцовых поверхностей: нижней - при штамповке на молоте, верхней - при штамповке на прессе.

|

|

|

В зависимости от применяемого способа штамповки и типа штампа конфигурация и размеры поковки в каждом случае будут различными (см. рис.1).

При выборе штамповочного оборудования и способа штамповки руководствуются конфигурацией детали и экономичностью техпроцесса. Каждый из видов оборудования и способов штамповки имеет свои преимущества и недостатки. В условиях единичного и мелкосерийного производства наиболее экономичной является штамповка на пневматических молотах в подкладных или открытых штампах. Признаки типов кузнечно-штамповочного производства приведены в табл.1.

Таблица 2.1

Признаки типа кузнечно-штамповочного производства

|

Тип производства | Годовой объём выпуска поковок, шт/год |

Число типов заготовок, шт | ||

| Мелкие (до 1 кг) | Средние (1…10 кг) | Тяжёлые (10…100 кг) | ||

| Единичное и мелкосерийное | Менее 50000 | менее 10000 | менее 2000 | 13 и более |

| Серийное | 50000… 500000 | 10000… 100000 | 2000… 10000 | 6…12 |

| Крупносерийное и массовое | Более 500000 | более 100000 | более 10000 | 1…5 |

При определении массы подвижных частей штамповочного молота ориентируются на последний удар, когда полость окончательного ручья заполнена и металл вытекает в облойную канавку. Для пневматического молота двойного действия применяют формулу Г. Гофмейстера

Мпч = (5…6) Fп , (2.1)

где Мпч – масса подвижных частей молота, кг; Fп – площадь проекции поковки в плане, см2.

Ориентировочные данные о необходимой массе подвижных частей штамповочного молота приведены в [1].

Усилие штамповки на прессе (МН) определяется выражением

P = y pуд F, (2.2)

где y = масштабный коэффициент, для мелких поковок из штучных заготовок y = 1; pуд - удельное давление прессования (МПа), определяемое для наиболее нагруженного перехода (осадки); F – площадь поперечного сечения заготовки в зоне деформации, м2.

, (2.3)

, (2.3)

где  - предел текучести материала (Мпа) при температуре окончания штамповки [3]; D – средний диаметр заготовки после деформации, мм; H – высота заготовки после деформации, мм.

- предел текучести материала (Мпа) при температуре окончания штамповки [3]; D – средний диаметр заготовки после деформации, мм; H – высота заготовки после деформации, мм.

Практикой установлено, что 1 тонна подвижных частей молота приблизительно соответствует усилию пресса, равному 10 МН. Следовательно, если поковку штампуют на молоте с массой подвижных частей 1т, то для её штамповки на прессе потребное усилие составит 10 МН.

При закрытой штамповке масса подвижных частей молота и усилие пресса рассчитывают по тем же формулам с последующим уменьшением полученного значения на 20…25%.

Усилие высадки на ГКМ (МН) определяется по формуле, приведенной в [5],

P = k  Fп , (2.4)

Fп , (2.4)

где k – коэффициент, учитывающий сложность штамповки (k = 2…8);  - предел прочности штампуемого материала (МПа) при температуре окончания штамповки (табл.П2.2); Fп – площадь поковки в плане, м2.

- предел прочности штампуемого материала (МПа) при температуре окончания штамповки (табл.П2.2); Fп – площадь поковки в плане, м2.

Дата добавления: 2018-02-15; просмотров: 432; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!