Инструмент для бурения шпуров.

Введение

Данная работа является курсовым проектом по дисциплине «Горные машины». Работа выполняется в 6 семестре обучения с 29 января по 30 марта.

Цель данной работы: составить схему прохождения горной выработки по породам 20 категории крепости (сплошные монолитные породы).

Горная выработка представляет собой штольню длиной 200м. и площадью забоя 4м2 Выработка идет по монолитным породам средней категории, по этому применяется крепь вразбежку через 1м.

При прохождение горноразведочной выработки в интервале 100–120 м находится зона трещиноватости, которая видна с космических снимков. В этом интервале, крепость пород снижается до 15 категории, площадь забоя увеличивается за счет сплошного крепления пород и составляет 5,3 м2

Общие сведения

Горная выработка — сооружение в недрах Земли или на ее поверхности, созданное в результате ведения горных работ и представляющее собой полость в массиве. С целью выполнения ее функционального назначения и сохранения в течение определенного срока времени, горная выработка может быть оснащена разного рода транспортными и инженерными устройствами и специальной конструкцией, называемой крепью.

Штольня — горная выработка, проведенная к месторождению с поверхности горизонтально или с незначительным подъемом, имеющая непосредственный выход на поверхность и предназначенная для обслуживания подземных горных работ при разведке или разработке полезного ископаемого. Проведение штольни возможно при гористом рельефе местности. Она проводится как по простиранию, так и под углом к простиранию с уклоном 0,004—0,005 в сторону устья для обеспечения стока воды и облегчения транспортирования грузов.

|

|

|

Выделяют следующие элементы горноразведочных выработок— устье, забой, кровлю, бока (стенки).

Плоскость пересечения подземной выработки с земной поверхностью или с другой выработкой называется устьем, а торцовая поверхность горноразведочной выработки, перемещающаяся в пространстве в результате отделения горных пород от массива при проведении выработки, называется забоем.

Кровля горноразведочной выработки — это поверхность горных пород, ограничивающая подземную горизонтальную или наклонную выработку сверху. Поверхность горных пород, ограничивающая выработки снизу, называется почвой, а поверхность горных пород, ограничивающая подземную выработку сбоку, — стенкой.

Призабойное пространство — участок горноразведочной выработки у забоя, в котором размещаются проходческое оборудование и рабочие.

Приустьевое пространство — это участок горноразведочной выработки, примыкающий к ее устью.

|

|

|

Место пересечения двух или более подземных горно-разведочных выработок, ограниченное поверхностями перехода одной выработки в другую, и участки соответствующих выработок, примыкающие к этому месту, называют сопряжениями.

Для размещения зарядов ВВ в массиве породы, подлежащей отбойке, создаются зарядные камеры (в подземных выработках это в основном шпуры, на открытых— могут быть шпуры и скважины

Процесс бурения состоит в разрушении породы буровым инструментом и ее удалении за пределы шпура.

Шпуром называется пробуренная в породе цилиндрическая полость глубиной до 5 м и диаметром до 75 мм. Шпуры бурят для разрушения негабаритных блоков горных пород, для выравнивания подошвы уступа, при проходке горных выработок и на очистных работах, а также для разрушения различных объектов при строительстве сооружений и во многих других случаях.

Бурение шпуров эффективно при добыче штучного камня, при создании гладкого неразрушенного откоса, при сооружении каналов и траншей методом контурного взрывания. Широко используется бурение шпуров при взрывных работах негорного характера (рыхление мерзлых грунтов, корчевка пней, валка деревьев, обрушение зданий и сооружений) и для других цепей.

|

|

|

Механическое разрушение — отделение горных пород от массива или их дробление (измельчение) путем воздействия на породу породоразрушающего инструмента — резца, фрезы, шарошки, ударника, алмазных и абразивных кругов и коронок, скалывателей и другое. В результате действия того или иного механического фактора протекают физические процессы чисто механического разрушения породы: сжатие, раздавливание, дробление, скалывание, резание и другое.

Характеристика кварца

Кварц - наиболее распространенный минерал осадочных пород. Морфология кварцевых зерен и агрегатов весьма разнообразна: кварц встречается в виде угловатых, угловато-окатанных и окатанных зерен (аллотигенный), в виде зернистых, радиально-лучистых агрегатов, реже в виде хорошо образованных и иногда идеально правильных кристаллов различного габитуса, не несущих следов какой-либо механической обработки, каемок нарастания на обломочных зернах, псевдоморфоз по древесине (аутигенный).

Среди зерен обломочного кварца установлено восемь типов: непрозрачные, полупрозрачные, прозрачные без включений, c игольчатыми включениями, c изометрическими включениями, трещиноватые, регенерированные и опалесцирующие.

|

|

|

Тип кварца определяется в жидкости c показателем преломления G 1,550 при помощи бинокуляра или обычного поляризационного микроскопа в отраженном светe.

Кварц из метаморфических пород, как правило, отличается «волнистым» или «облачным» погасанием. B кварцевых зернах гидротермального генезиса обычны различные газообразные, жидкие и твердые включения.

Инструмент для бурения шпуров.

Для бурения шпуров в штольне был выбран ручной перфоратор.

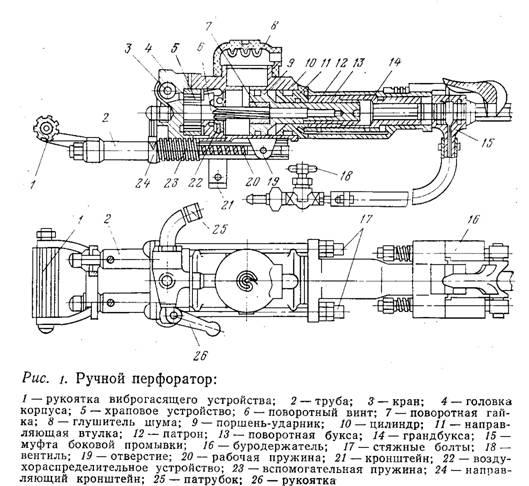

Принцип работы перфораторов: в стальном цилиндре под давлением сжатого воздуха совершает поступательно-возвратное движение поршень из стали с частотой ударов 28,3—43 с-1. Шток поршня в конце переднего хода наносит удар по торцу бура, заставляя буровую коронку разрушать породу в забое шпура.

При обратном ходе поршень-ударник посредством механизма поворота поворачивает бур на 15—30°. Возвратно-поступательное движение поршня осуществляется с помощью воздухораспределительного устройства.

Основными частями пневматической бурильной машины (рис. 1) являются цилиндр, поршень-ударник, ствол, поворотные муфты, пусковая рукоятка, воздухораспределительный механизм, поворотный механизм, буродержатель; коышка.

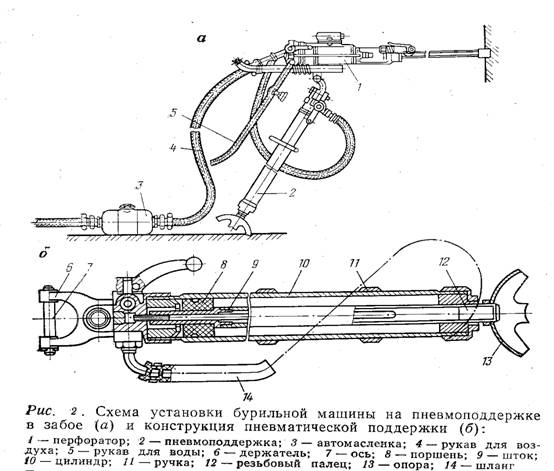

Для поддержания ручных и колонковых бурильных машин (сверл, перфораторов) при бурении шпуров в горизонтальных и наклонных выработках применяются колонки распорные типа В (винтовые), П (пневматические, используемые в нашем проекте) (рис. 2), Г (гидравлические), манипуляторы.

При бурение шпуров в горизонтальных выработках для поддерживания ручных бурильных машин в основном применяются пневмоподдержки П-8, П-11, П-13.

Рабочим органом инструмента для ударно-поворотного бурения шпуров является бур, состоящий из коронки 3, буровой штанги 2, хвостовика 1 с буртиком (рис. 3). Хвостовик воспринимает удары поршня бурильного молотка, а коронка бура воздействует на породу и разрушает ее. Буртик служит для ограничения длины хвостовика.

Буровые штанги для ручных перфораторов изготовляют из шестигранной стали.

Штанги длиной 0,7 и 1 м используются в качестве буров-забурников.

Число буров в комплекте и шаг бура по длине зависят от крепости породы и глубины шпура. Каждый последующий бур в комплекте имеет диаметр головки (коронки) на 2—3 мм меньше.

Большое распространение получили буры со съемными коронками, применение которых избавляет от необходимости транспортировать большое число буров в мастерские для восстановления.

При проходке штольни длиной 200м (по заданию в курсовом проекте), применялся перфоратор марки ПП63В на пневмоподдержке П-8, с буровой

коронкой типа КДП.

Основные характеристики бурового инструмента:

а) перфоратор:

- энергия удара 63,7 Дж

- крутящий момент 29,4 Н*м

- номинальное рабочее давление 0,5 Мпа

- масса 33 кг

- длина 880 мм

б) пневмоподдержка:

- ход поршня 800 мм

- расчётное раздвижное усилие при давление 0,5 Мпа – 1,75 кН

- длина в сжатом состояние 1200 мм

- масса 17 кг

в) коронки КДП предназначены для бурения шпуров в крепких и средней крепости монолитных, малоабразивных и средней абразивности породах.

Для пылеподавления при бурении шпуров используется промывочная жидкость (5-7%-ный солевой раствор), которая доставляется от устья штольни в забой в специально оборудованных бочках.

Расчет количества шпуров

N=1,25* q*S/ (α*ρ*d2*k) , где

q– удельный расход ВВ,

S– площадь забоя,

α– коэффициент заполнения шпура,

d– диаметр шпура,

k– коэффициент уплотнения ВВ в шпуре при его взрыве.

Количество шпуров по монолитным породам

N  =1.25*3.8*4/ (0.7*1*0.036^2*1)= 20

=1.25*3.8*4/ (0.7*1*0.036^2*1)= 20

Количество шпуров в интервале 100–120м. с повышенной трещиноватостью

N  =1.25*3.6*5.3/ (0.75*1*0.036^2*1)= 25

=1.25*3.6*5.3/ (0.75*1*0.036^2*1)= 25

Расположение шпуров изображено на схеме (Приложение 1).

Характеристика ВВ

Из смесевых промышленных ВВ наибольшее распространение получили аммиачно-селитренные ВВ. К ним относятся аммониты — порошкообразные или спрессованные ВВ с большой бризантностью и работоспособностью, меньшей, по сравнению с нитроглицериновыми ВВ, чувствительностью к удару и трению. Аммонитам присущи недостатки аммиачной селитры — гигроскопичность и слеживаемость, хотя они меньше выражены. При влажности аммонитов более 0,5% их запрещается применять на подземных работах, а при влажности более 1,5% — и на открытых.

При буровзрывных работах применялся аммонит № 6 ЖВ

Для инициации ВВ применяется огневое паление. Достоинствами этого способа является: простота выполнения взрывных работ, небольшая стоимость, безопасность от блуждающих токов.

При огневом способе к средствам инициирования относят капсюли-детонаторы, огнепроводный шнур (ОШ), средства его поджигания, нож для резания ОШ, стержень из материалов, не дающих искры для создания углубления в патроне ВВ и размещения в нем капсюля-детонатора (рис. 4) зажигательной трубки. Зажигательная трубка представляет собой капсюль-детонатор с закрепленным в дульце его отрезка ОШ.

Рис .4 . Капсюль-детонатор:

1 — кумулятивная выемка; 2 --- вторичное ВВ; 3 — первичное ВВ; 4 — металлическая чашечка; 5 — отверстие в чашечке; 6 — гильза

Огнепроводный шнур служит для передачи за заданный промежуток времени пучка искр от источника воспламенения к капсулю-детонатору. В нашем проекте применяется огнепроводный шнур асфальтированный (ОША).

Вентиляция

Основная задача проветривания — это поддержание параметров рудничного воздуха в заданных пределах. Рудничный воздух — это смесь газов и паров, заполняющая горные выработки. Изменение состава атмосферного воздуха происходит из-за уменьшения содержания кислорода и увеличения содержания азота, углекислого газа, метана и ядовитых газов, образующихся при взрывных работах, в результате окисления пород и материалов в выработках, дыхания людей и пр. Изменяется физическое состояние воздуха — температура, влажность, плотность, давление. В воздух поступает минеральная пыль, образующаяся при бурении шпуров, погрузке породы, взрывных работах.

Рудничный воздух, в котором находятся или могут находиться люди, должен содержать не менее 20% кислорода по объему и не более 0,5% углекислого газа.

Поддержание состава рудничного воздуха в заданных пределах осуществляется с помощью проветривания, т. е. подачи свежего воздуха в выработки

Поддержание состава рудничного воздуха в заданных пределах осуществляется с помощью проветривания, т. е. подачи свежего воздуха в выработки

При проветривании забоя горноразведочной выработки при помощи вентиляторов местного проветривания допускаются следующие схемы проветривания:

Нагнетательная(а), всасывающая(б), комбинированная или нагнетательно-всасывающая (в).

| П—13 1100 1300 |

При комбинированной схеме проветривания устанавливаются два вентилятора: один —всасывающего действия с трубопроводом на всю длину выработки, а другой — нагнетательного действия с коротким (25— 30 м) трубопроводом, который нагнетает свежий воздух в призабойное пространство. Комбинированная схема, сочетает достоинства нагнетательной и всасывающей схем (быстрое проветривание призабоиного пространства, продукты взрыва не загазовывают выработку). Недостаток— наличие двух вентиляторов, дополнительных работ по периодической переноске нагнетательного вентилятора и вентиляционной двери.

Трубы из прорезиненной ткани типа М стандартизированы и выпускаются диаметром 400 мм, длиной основного звена 20 м, а вспомогательных — 5 и 10 м. Для соединения в конце каждой трубы заделывают пружинящее кольцо из стальной проволоки. Это кольцо слегка сжимают и вводят под кольцо второй трубы, где оно и удерживается благодаря распору. Прорезиненный трубопровод должен быть хорошо натянут для уменьшения сопротивления движению воздуха по ним.

Прорезиненный трубопровод подвешивается крючьями к натянутому тросу или проволоке.

Металлические трубы изготовляют из стали толщиной 1-3 мм, диаметром 300мм. Трубопровод собирают из отдельных звеньев длиной 2—3 м, которые соединяют между собой в большинстве случаев при помощи фланцев, болтов и гаек. Срок службы металлических труб до 3 лет.

Схема проветривания — комбинированная, вентиляторами типа ВМП–4. Трубы вентиляционные, прорезиненные диаметром 500 и 600 мм с длиной основных звеньев 20 м., металлические трубы диаметром 300мм длиной 2—3м.

Количество воздуха, подаваемого к забою, 45–160м3/мин. . Минимально допустимая скорость воздушной струи на расстоянии 25 м от забоя 0,25 м/с, максимально допустимое расстояние вентиляционных труб от забоя выработки 8 м. Время вентиляции 20минут

Дата добавления: 2018-02-15; просмотров: 2994; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!