Перечень работ, выполняемых при различных видах ТО рулевого управления, порядок их выполнения

Техническое обслуживание рулевого управления

Неисправности рулевого управления, их причины, признаки и последствия

Неисправности механизма рулевого управления, управления с гидравлическим приводом и их причины

Механизм рулевого управления

Основные неисправности механизма рулевого управления:

• увеличенный свободный ход рулевого колеса;

• тугое вращение или заедание механизма рулевого управления;

• нарушение герметичности гидросистем;

• недостаточное или неравномерное усиление гидропривода.

Причины увеличения свободного хода рулевого колеса:

• изнашивание сочлененных деталей червячного или реечного механизмов;

• изнашивание втулок;

• изнашивание подшипников и их посадочных мест;

• изнашивание деталей шаровых соединений рулевых тяг;

• изнашивание шарниров рулевых тяг;

• нарушение регулировки червяка с роликом;

• изнашивание подшипников червяка;

• ослабление крепления картера рулевого механизма;

• увеличение зазоров в подшипниках ступиц передних колес и шкворней;

• ослабление затяжек или поломка пружин наконечников рулевых тяг.

Причины тугого вращения или. заедания в механизме рулевого управления:

• неправильная регулировка зацепления в редукторе рулевого механизма;

• искривление тяг;

• недостаточное смазывание картера редуктора;

• заедание поворотных цапф в шкворне.

Причины недостаточного или неравномерного усиления в механизме рулевого управления с гидроусилителем:

|

|

|

• слабое натяжение ремня привода насоса;

• снижение уровня масла в бачке;

• попадание воздуха в систему;

• заедания золотника или перепускного клапана при загрязнении;

• выбрасывание масла через предохранительный клапан насоса.

Главная причина повышенного изнашивания деталей — неправильная регулировка, несвоевременное смазывание узлов, недостаточное количество смазывающего материала.

Все работы по выявлению причин неисправностей рулевого управления выполняют при его диагностике и техническом обслуживании, а устранение неисправностей — при ТР.

Способы и порядок диагностирования рулевого управления

Диагностика позволяет без разборки узлов оценить состояние механизма рулевого управления автомобиля.

Контроль технического состояния механизма рулевого управления осуществляется на диагностических стендах и с помощью специальных приборов.

Перед проверкой механизма рулевого управления доводят до нормы давление воздуха в шинах. Проверяют и при необходимости регулируют углы установки и подшипники ступиц управляемых колес. Подтягивают крепление картера механизма рулевого управления, рулевой сошки и рычагов поворотных цапф, проверяют наличие смазочного материала в узлах механизма рулевого управления и ступицах колес, а у автомобилей с гидроусилителем руля уровень и качество масла в бачке насоса гидроусилителя. Автомобиль устанавливают на ровную площадку, а управляемые колеса — в положение для движения прямо.

Перед проверкой механизма рулевого управления доводят до нормы давление воздуха в шинах. Проверяют и при необходимости регулируют углы установки и подшипники ступиц управляемых колес. Подтягивают крепление картера механизма рулевого управления, рулевой сошки и рычагов поворотных цапф, проверяют наличие смазочного материала в узлах механизма рулевого управления и ступицах колес, а у автомобилей с гидроусилителем руля уровень и качество масла в бачке насоса гидроусилителя. Автомобиль устанавливают на ровную площадку, а управляемые колеса — в положение для движения прямо.

|

|

|

Суммарный угловой зазор рулевого колеса и усилие, необходимое для его поворота, определяют с помощью динамометра (рис. 1) — величина углового зазора не должна превышать 20°.

Осмотр и проверка деталей механизма рулевого управления производятся, как правило, двумя механиками при установке автомобиля на эстакаду или осмотровую канаву: один покачивает рулевое колесо попеременно в разные стороны, второй в это время производит проверку креплений деталей рулевого управления и зазоров в соединениях. Сопряженные детали привода рулевого механизма должны перемещаться одновременно.

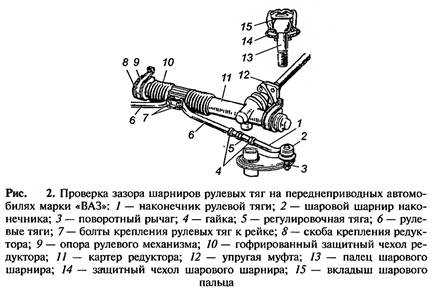

В первую очередь проверяются зазоры в шарнирных соединениях рулевых тяг, которые контролируются визуально либо на ощупь, приложив пальцы одновременно к наконечнику 1 (рис. 2) тяги и к головке рычага 3. Одновременно проверяется состояние защитных чехлов 14. Затем проверяют крепление картера рулевого механизма по его перемещению при поворотах рулевого колеса, подтягивают крепление.

|

|

|

На автомобилях с классической схемой компоновки проверяют крепление и зазор маятникового рычага. Кроме того, выявляются механические повреждения деталей механизма рулевого управления, определяется надежность крепления рулевого колеса и симметричность его установки (при прямолинейном положении колес), а также отсутствие подтекания смазочного материала из картера рулевого механизма.

На переднеприводных автомобилях проверяют изнашивание резинометаллических шарниров соединений рулевых тяг 6 с рейкой рулевого механизма, креплений упругой муфты 12, а также состояние защитных чехлов 10 редуктора рулевого механизма.

Порядок выполнения регулировочных работ по рулевому управлению

Регулировка и ремонт рулевого управления включает следующие работы:

1. Осмотр, проверку и регулировку рулевого управления.

2. Проверка шаровых шарниров рулевых тяг

3. Проверку и регулировку зазора в подшипниках червяка рулевого механизма

4. Проверку и регулировку зазора в зацеплении ролика с червяком рулевого механизма

|

|

|

5. Разборочно-сборочные работы с заменой изношенных деталей.

Перечень работ, выполняемых при различных видах ТО рулевого управления, порядок их выполнения

При проведении ЕО проверяют зазор, свободный ход рулевого колеса, состояние привода механизма рулевого управления и рулевой трапеции, герметичность соединений и шлангов системы гидроусилителя рулевого колеса.

Ежедневно и при каждом ТО следует проверять герметичность соединений трубопроводов и шлангов системы привода и гидроусилителя.

При ТО-1 проверяют крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг, состояние уплотнителей шаровых пальцев, устраняют обнаруженные неисправности. Проверяют крепление и при необходимости закрепляют сошку механизма рулевого управления на валу, картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки. Проверяют зазор и величину усилия поворота рулевого колеса с помощью динамометра, зазор в шарнирах привода рулевого механизма. При проведении ТО-2 дополнительно к работам ТО-1 проверяют крепление и при необходимости закрепляют рулевое колесо на валу и колонку рулевого управления на панели кабины, снимают и промывают фильтр насоса гидроусилителя рулевого механизма, производят регулировку гидроусилителя.

Регулировка механизма рулевого управления с гидроусилителем зависит от конструкции автомобиля. Все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого. Насосы гидроусилителей должны обеспечивать максимальное давление (примерно 7 МПа при температуре масла 65-75 °С).

Дата добавления: 2021-06-02; просмотров: 1597; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!