Обработка конических поверхностей путем смещения задней бабки

Технология обработки конических поверхностей.

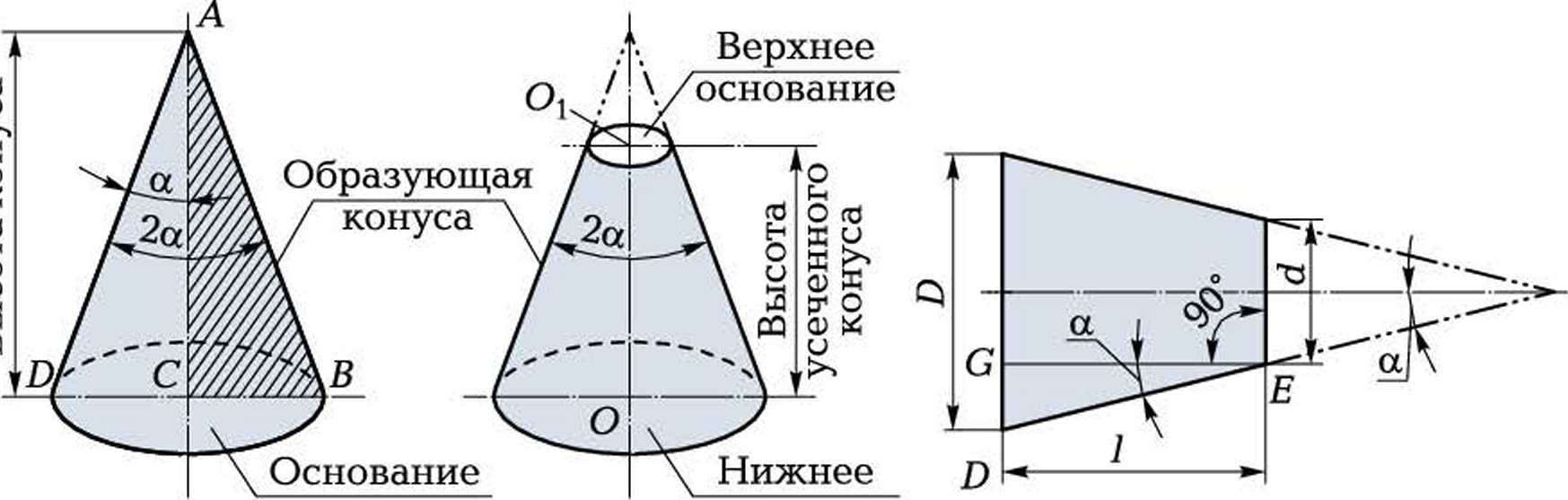

В машиностроении многие детали и инструменты имеют конические поверхности. Конические поверхности могут представлять собой полный или усеченный конус (см. рис.).

Рис. Виды конусов:

а — полный; б — усеченный; в — эскиз усеченного конуса; d — диаметр меньшего основания; D — диаметр большего основания; а — угол уклона конуса; 2а — угол конуса; A—G,О, О1 — характерные точки конуса, используемые для геометрических построений.

Усеченный конус имеет два основания — верхнее и нижнее. Расстояние ОО1, по оси между основаниями называется высотой усеченного конуса. Далее для простоты будем называть все конические поверхности конусами.

На чертежах указывают обычно три основных элемента конуса: больший диаметр D, меньший диаметр d и высоту конуса l.

Конусностью называется отношение разности диаметров конуса к его высоте.

Конусность обычно выражают отношением, например, 1 : 10; 1 : 50.

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

|

|

|

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество.

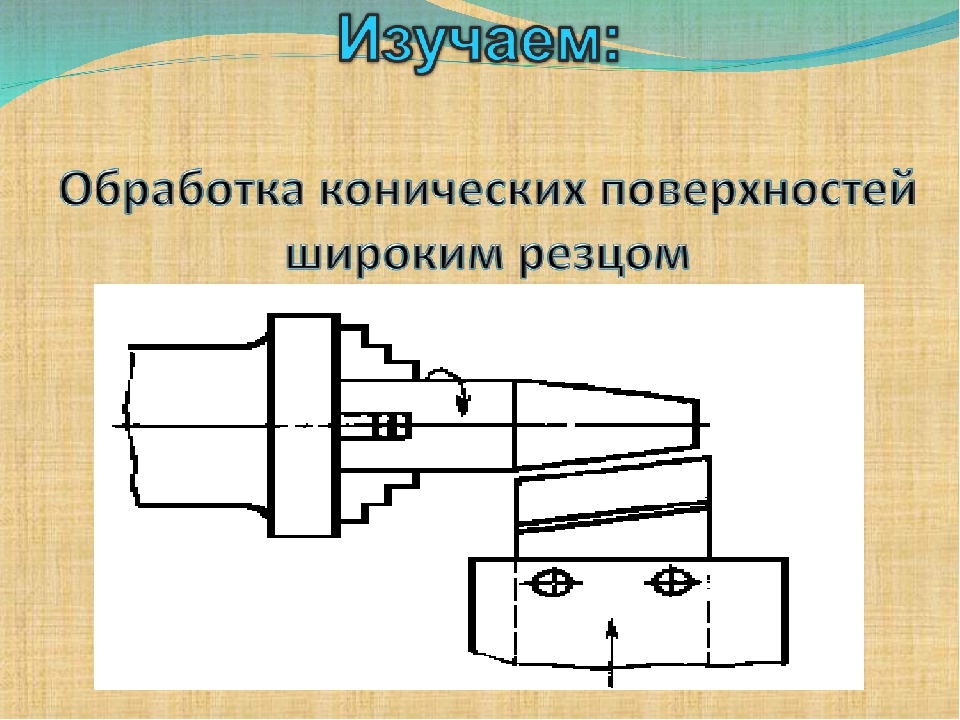

Обработка конических поверхностей широким резцом.

Данный способ используется при обработке конических поверхностей длиной до 20 мм. У широкого резца главный угол в плане равняется углу уклона конуса. Для установки резца применяют установочный шаблон, который прижимают к цилиндрической поверхности заготовки, а к наклонной рабочей поверхности шаблона подводят резец. Затем шаблон убирают и резец подают к заготовке.

Режущую кромку резца необходимо устанавливать по оси вращения обрабатываемой заготовки.

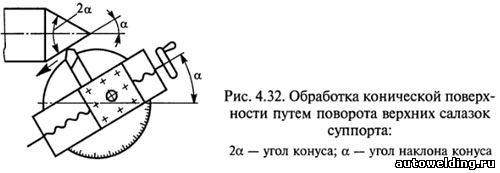

Обработка конических поверхностей путем поворота верхней части суппорта.

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (см.рис.) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

|

|

|

Рис. Обработка конических поверхностей путем поворота верхних салазок суппорта

2а – угол конуса, а – угол наклона конуса

При обработке этим способом резец необходимо устанавливать точно по высоте центров станка. При обтачивании наружных поверхностей используются проходные резцы, при обработке внутренних поверхностей – расточные.

Рис. Растачивание внутренней поверхности резцом с головкой

Способ обтачивания конических поверхностей поворотом верхней части суппорта имеет следующие недостатки: он допускает обычно применение только ручной подачи, что отражается на производительности труда и чистоте обработанной поверхности; позволяет обтачивать сравнительно короткие конические поверхности, ограниченные длиной хода верхней части суппорта.

|

|

|

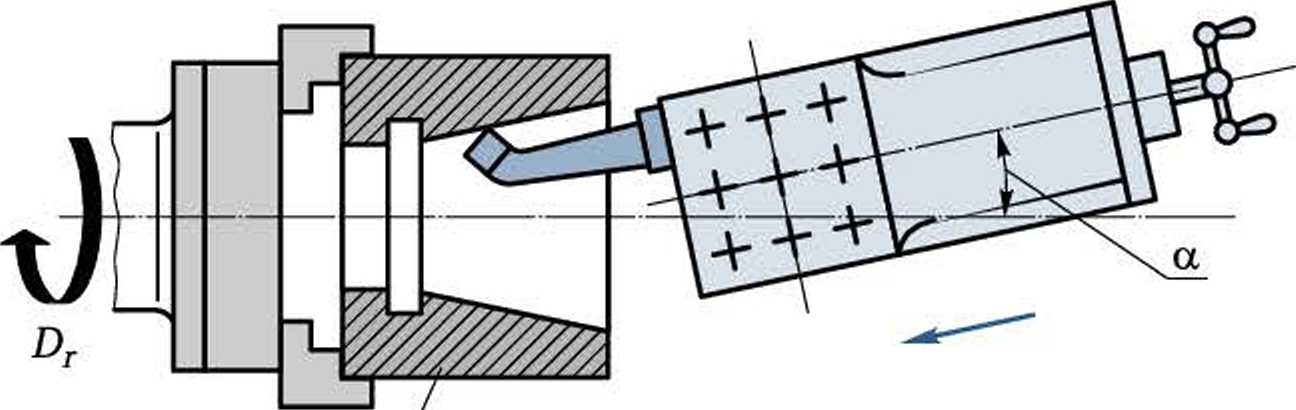

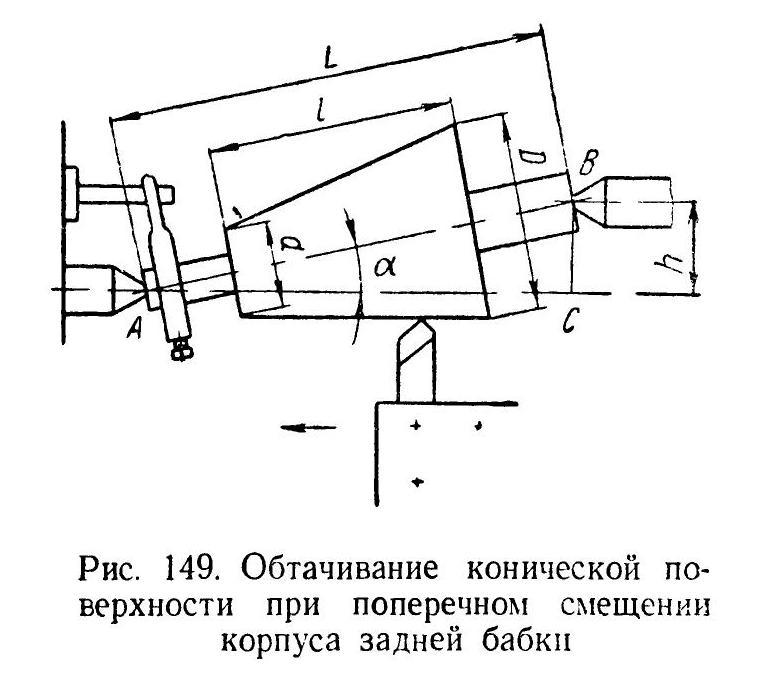

Обработка конических поверхностей путем смещения задней бабки

Данный способ используется при обработке длинных конических поверхностей с углом уклона а не более 10°.

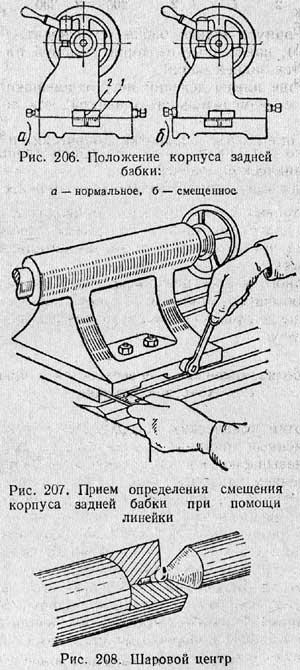

Заготовку устанавливают в центры. Корпус задней бабки при помощи винта смещают в поперечном направлении так, чтобы ось заготовки располагалась под утлом к оси центров, а образующая конуса — параллельно этой оси.

При включении подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность.

Если смещение корпуса производится на токаря, то меньший диаметр конуса получится на заготовке со стороны задней бабки, а если от токаря, то со стороны передней бабки.

Допускается смещение корпуса задней бабки в поперечном направлении ±15 мм.

Расчет величины смещения задней бабки в поперечном направлении осуществляется следующим образом:

h= L D - d

l 2

где L — длина детали; 1 — длина конической поверхности; D — диаметр большего основания; d — диаметр меньшего основания/

Величину смещения корпуса задней бабки относительно плиты контролируют по делениям на торце. Наладку станка можно выполнять также и по эталонной детали, которую закрепляют в центрах. Корпус задней бабки смещают, контролируя индикатором параллельность образующей поверхности эталонной детали направлению подачи.

|

|

|

Преимущество обработки конических поверхностей путем смещения корпуса задней бабки заключается в том, что этим способом можно обтачивать конусы большой длины и вести обтачивание с механической подачей.

Недостатки этого способа: невозможность растачивать конические отверстия; потеря времени на перестановку задней бабки; возможность обрабатывать лишь пологие конусы; перекос центров в центровых отверстиях, что приводит к быстрому и неравномерному износу центров и центровых отверстий и служит причиной брака при вторичной установке детали в этих же центровых отверстиях.

Рис. Обтачивание конической поверхности при поперечном

смещении корпуса задней бабки: L – длина детали, l – длина конической поверхности, h – величина смещения корпуса задней бабки, a – угол наклона конуса, АВ – ось детали, ВС – перпендикуляр, проведенный к прямой, совпадающей с продольным перемещением инструмента, D – большой диаметр конуса, d – меньший диаметр конуса, стрелкой показано направление движения резца

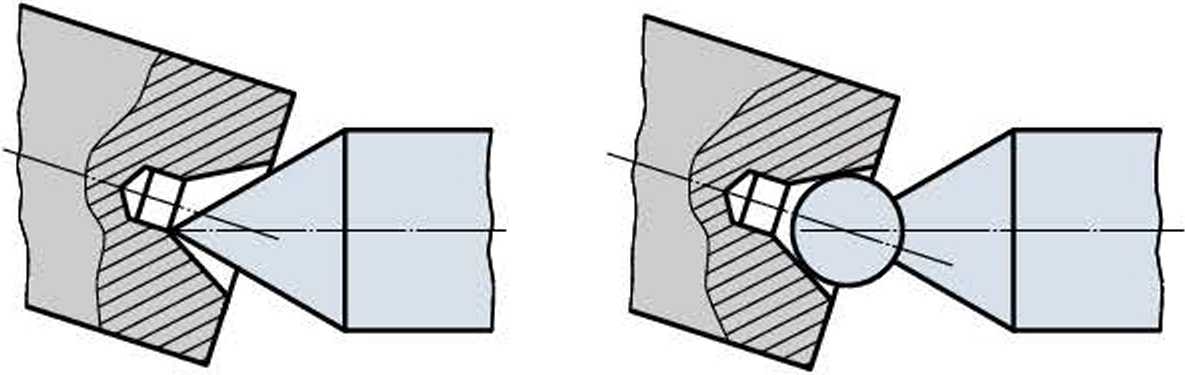

В процессе обработки этим способом сильно изнашиваются центровые отверстия и рабочая поверхность центра, поэтому для уменьшения износа рекомендуется использовать центр с шариком на конце.

а б

Рис. Сопряжение центровочного отверстия и центра:

а – при использовании жесткого центра, б – при использовании центра с широким шариком на конце

Дата добавления: 2021-06-02; просмотров: 1269; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!