Технические характеристики инжекторных горелок (ГОСТ 1077-79Е)

Таблица 3.2

| Параметр | Номер наконечника | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Толщина свариваемой стали в мм |

|

| 1—2 | 2—4 | 4—7 | 7—11 | 11—17 | 17—30 | 30—50 | Более 50 |

| Расход ацетилена, л/ч |

|

| iso- iso | 250— 350 |

| 700— 950 | 1130— 1500 | 1800— 2500 | 2500— 4500 | 4500— 7000 |

| Расход кислорода, л/ч |

|

| 140— 200 | 270— 380 | 450— 650 | 750— 1000 | 1200— 1650 | 2000— 2800 | 3000— 5600 | 4700— 9300 |

| Давление ацетилена на входе в горелку, МПа | 0,001—0,1 | 0,01— 0,1 | 0,03—1 | |||||||

| Давление кислорода на входе в горелку, МПа | 0,15—0,3 | 0,2—0,35 | 0,25—0,5 | |||||||

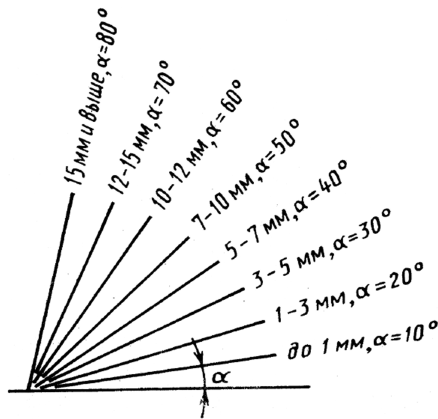

*Угол наклона мундштука горелки к поверхности свариваемых кромок выбирает сварщик в зависимости от толщины металла и его теплофизических свойств. Для низкоуглеродистых сталей такая взаимосвязь может быть представлена в следующем виде:

Угол наклона наконечника меняется в зависимости от нагрева металла. Он как бы является дополнительным фактором к мощности пламени, и по форме и размерам ванны (вогнутости или выпуклости) сварщик мгновенно принимает решение об изменении угла. Иногда для этого сварщик на мгновение отводит пламя от сварочной ванны.

Наклон мундштука горелки может меняться в процессе сварки. В начальный момент сварки для лучшего прогрева металла и быстрого образования сварочной ванны угол наклона устанавливают наибольшим (80—90°); в процессе сварки угол соответствует толщине и роду свариваемого металла (рис. 3.10).

|

|

|

Рис. 3.10. Угол наклона мундштука горелки в зависимости от толщины стали

Расстояние от кончика ядра пламени до дна сварочной ванны

должно быть постоянным. Нельзя касаться концом ядра ванны расплавленного металла, так как при этом расплав будет насыщаться углеродом. Расстояние от кончика ядра пламени до дна сварочной ванны должно быть равно приблизительно длине ядра или быть немного меньше. Сварочная проволока должна находиться в рабочей (восстановительной) зоне или в сварочной ванне на ее краю.

В процессе сварки газосварщик совершает наконечником горелки одновременно два движения: поперечное и поступательное. Поперечное движение необходимо для равномерного прогрева кромок основного металла и присадочной проволоки. Поступательное движение необходимо для постепенного заполнения стыка и получения протяженного шва.

При сварке в нижнем положении правым способом без разделки кромок при толщине стали более 3 мм или при сварке стали относительно большой толщины левым способом (с разделкой кромок или без нее) наиболее распространенные движения горелки и конца присадочной проволоки показаны на рис. 3.11. В этом случае концом присадочной проволоки совершают движения, обратные движению сварочной горелки. При выполнении угловых швов для получения швов нормальной формы горелкой и присадочной проволокой производят движения, показанные на рис. 3.12. В этом случае сварщик быстро перемещает пламя и конец проволоки по середине шва и задерживает их по краям.

|

|

|

Рис. 3.11. Движение горелки и проволоки при сварке стали толщиной более Змм в нижнем положении: 7 — движение проволоки;

2 — движение горелки

Рис. 3.12. Движение горелки и проволоки при сварке угловых швов:

- 1 — движение проволоки;

- 2 — движение горелки;

- 3 — места задержки движения

При сварке правым способом металла толщиной 5 мм пламя горелки углубляют в разделку шва (рис. 3.13) и перемещают вдоль шва без колебательных движений.

При сварке стали малой толщины без отбортовки кромок, когда процесс сварки ведется с присадочной проволокой, получил распространение способ последовательного образования сварочных ванночек, сущность которого заключается в том, что сварщик, образовав сварочную ванночку (при малой толщине стали диаметр сварочной ванночки составляет 4—5 мм), вводит в нее конец присадочной проволоки и, расплавив небольшое количество присадочного металла, выводит конец из ванны в среднюю зону пламени, а горелкой (несколько приблизив ее к поверхности металла) делает резкое круговое движение, переводя ее в следующую позицию. При этом каждая последующая ванночка перекрывает предыдущую на 1 / 3 ее диаметра (рис. 3.14). Процесс сварки в этом случае, естественно, ведется левым способом. Качественное выполнение сварки этим способом, обеспечивающим исключительно гладкую и ровную поверхность шва, требует соблюдения двух основных условий: 1) конец присадочной проволоки во избежание окисления не следует выводить за пределы средней зоны пламени; 2) ядро пламени при приближении его к сварочной ванне во избежание науглероживания металла шва не должно касаться ее поверхности. Способ последовательного образования сварочных ванночек, или, как его иногда называют, «сварка каплями», позволяет получать весьма высокое качество сварного шва.

|

|

|

Рис. 3.13. Движение горелки и проволоки при сварке правым способом

с разделкой кромок: / — движение проволоки; 2 — движение горелки

Рис. 3.14. Схема процесса сварки последовательным образованием ванночек

|

|

|

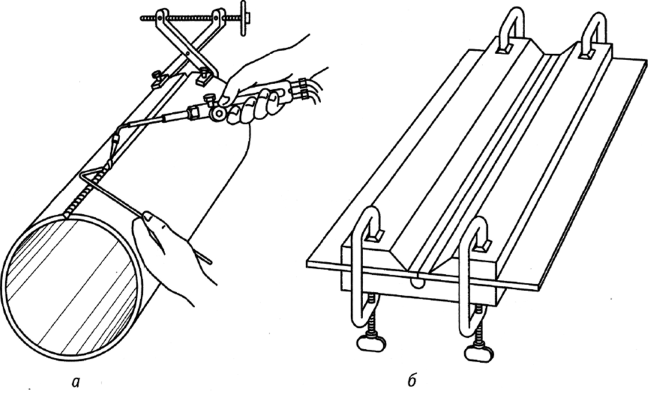

Для уменьшения коробления и предупреждения трещинообразова- ния листы при сварке укладывают с расширением зазора между кромками таким образом, чтобы в конце шва он составлял 2—4% его длины (не более 4—6 мм). По мере образования сварного шва зажимное приспособление (рис. 3.15, а) постепенно ослабляют, и зазор уменьшается до требуемой величины вследствие усадки металла уже выполненного участка шва. Величину зазора устанавливают либо прихватками, либо с помощью клина, вставляемого в стык и передвигаемого вдоль кромок по мере выполнения шва. Если прихватки приводят к короблению изделий, то сварку выполняют в специальных зажимных приспособлениях с точной взаимной установкой кромок (рис. 3.15, 6).

Для снижения сварочных напряжений, а следовательно, уменьшения коробления можно использовать метод ступенчатой или обратноступенчатой сварки. При этом шов по длине разбивают на участки, свариваемые в определенном порядке (рис. 3.16). Каждый последующий участок перекрывает предыдущий на 10—20 мм в зависимости от толщины свариваемого металла. Деформацией каждого последующего свариваемого участка полностью или частично снимается деформация, полученная предыдущим участком. При обратноступенчатой сварке коробление уменьшается еще и потому, что уменьшается объем металла, сосредоточенного в одном месте и одновременно нагреваемого до пластичного состояния.

Рис. 3.15. Зажимные приспособления для сварки с переменным (а) и постоянным (б)зазором

Рис. 3.16. Обратноступенчатая сварка: а — от кромки: б — от середины; 1—5 — последовательность сварки участка шва

Дата добавления: 2021-04-24; просмотров: 81; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!