СТРУКТУРНЫЕ СВОЙСТВА МЕХАНИЗМОВ

Изучение механизмов металорежущих станков

Методические указания

к лабораторной работе по курсу "Металорежущие станки"

для студентов специальности 1201- "Технология машиностроения"

Тверь 2001

В методических указаниях к лабораторной работе "Изучение механизмов металлорежущих станков" изложены основные понятия и положения по систематике и функциональному назначению механизмов, входящих в кинематические цепи станков.

Лабораторная работа предназначена для изучения курса "Металлорежущие станки". Методические указания (второе издание) рекомендованы к применению на заседании кафедры "Металлорежущие станки и инструменты" (протокол №2 от 02.11.2000)

Автор: Клюйко Э.В.

СОДЕРЖАНИЕ

| 1. | Стр. |

| 2. 1. Цель работы............................................................................................ | 3 |

| 3. 2. Порядок проведения работы................................................................. | 3 |

| 4. 3. Назначение и состав механизмов......................................................... | 3 |

| 5. 4. Структурные свойства механизмов.................................................... | 8 |

| 6. 5. Функциональные свойства механизмов ............................................. | 11 |

| 7. 6. Примеры анализа механизмов.............................................................. | 13 |

| 8. 7. Индивидуальные задания по анализу механизмов............................. | 17 |

| 9. 8. Контрольные вопросы........................................................................... | 18 |

| 9. Библиографический список ................................................................. | 18 |

| 10. Приложение ............................................... ......................................... | 19 |

|

|

|

ЦЕЛЬ РАБОТЫ

1. Изучить основные свойства передаточных механизмов станков.

2. Приобрести определенные навыки в анализе структурных и функциональных свойств механизмов станков.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Ознакомиться с основными свойствими передаточные механизмов станков,

2. Изучить методику анализа структурных и функциональных свойств механизмов станков.

3. По индивидуальному заданию (альбом, макеты механизмов и Приложение на стр 20…22) проанализировать основные свойства и характеристики станочных механизмов.

НАЗНАЧЕНИЕ И СОСТАВ МЕХАНИЗМОВ

В металлорежущих станках все многообразие механизмов, предназначенных для создания определенных движений, подразделяют на двигательные (приводные), передаточные и исполнительные (формообразующие). Наиболее многочисленные из них передаточные [1,4]. Отличаются они друг от друга по назначению (реверсирующие, суммирующие, корректирующие и др.), по конструкции (шарнирно-рычажные, кулачковые, зубчатые, винтовые и др.) по исполнению опор и зацеплении (передачи скольжения, передачи качения и т.д.).

|

|

|

Механизмы представляют собой (рис. 1) подвижные соединения нескольких тел, предназначенных для преобразования движений. Имеется в виду как замена одного вида движения на другое (рис. 1а, 1в), так и передача движения с количественным изменением его параметров (рис. 1г). В качестве основных характеристик движения при настройке механизмов станков, используют пять параметров: траекторию, путь (угловой или линейный), скорость, направление и положение входного или выходного звеньев [2,4].

Передаточные механизмы состоят из звеньев, образующих на стыках между собой кинематические пары (j;k). Звено j или k - это одно ли несколько деталей, жестко (без относительных смещений) связанных между собой. Например, на рис. 1г звено 3 образуют вал и закрепленные на нем шестерни z4 и z5. Звенья могут быть твердыми и деформируемыми, подвижными и неподвижными, ведущими и ведомыми. Основные типы подвижных звеньев, применяемые в станках приведены в таблице 1 и в альбоме ([3], стр.63). Кроме концевых подвижных звеньев в механизмах могут быть промежуточные подвижные звенья и всегда есть одно неподвижное звено, называемое основанием или стойкой. Поэтому можно сказать, что механизм - это многозвенная подвижная передаточная система с одним неподвижным звеном. На рис. 1а показан четырехзвенный (с учетом стойки) механизм привода ползуна 3 долбежного станка. Для компенсации перекосов в шарнирах и смягчения ударной нагрузки в паре (1;2) введена избыточная подвижность (v12=2 вместо v12=1). Для придания повышенной жесткости одинаковым рычагам 1 и 3 (рис 1б) к ним в пятизвенном механизме зажимного приспособления присоединен дополнительный шатун 4. На рис 1б показан простейший трехзвенный пространственный механизм с дисковым кулачком 1 и качающимся толкателем 2, применяемый в приводе подачи шпиндельной бабки токарного автомата (кулачок вращается параллельно плоскости yz , а толкатель качается в плоскости ху). Сложный восьмизвенный двухпоточный механизм привода стола продольно-фрезерного станка (рис. 1г) позволяет уменьшить зазоры в косозубых зубчатых передачах и распределить силовую нагрузку между приводными валами 4 и 6 в соответствии с их жесткостью.

|

|

|

Рис.1. Примеры передаточных механизмов:

а) – кривошипно-ползунный механизм с избыточной подвижностью в паре (1;2);

б) – шарнирно рычажный механизм с избыточным звеном 4;

в) – кулачково-рычажный пространственный механизм;

|

|

|

г) – зубчатый замкнутый механизм привода стола

Таблица 1

| Основные типы звеньев в механизмах | |||

| № | Тип звена | Назначение | Условное обозначение |

| 1 | Стойка (основание) | неподвижное звено | |

| 2 | Кривошип | вращательное звено | |

| 3 | Коромысло (рычаг) | качательное звено | |

| 4 | Кулачок | вращательное или поступательное звено с плоским или пространственным криволинейным профилем | |

| 5 | Шестерня | вращательное звено в виде колеса с зубчатым венцом | |

| 6 | Рейка | поступательное звено в виде стержня с зубчатой нарезкой | |

| 7 | Шатун | Звено, совершающее плоское или пространственное движение | |

| 8 | Ползун (толкатель) | Звено, совершающее поступательное движение | |

| 9 | Кулиса | Звено, совершающее любое движение и несущее направляющие плоскости для другого звена | |

| 10 | Винт (ходовой винт) | Звено в виде вала с винтовой нарезкой для создания вращательного поступательного или винтового движения | |

| 11 | Гайка а– простая б– маточная в– шариковая | звено, охватывающее в зацеплении ходовой винт для передачи движения | а б в |

Кинематическая пара (j;k) представляет собой подвижное соединение двух звеньев j и k. Подвижное соединение может быть выполнено по поверхностям (в низших парах) и по линиям или точкам (в высших парах). Подвижный контакт в парах может поддерживаться геометрическим, силовым или кинематическим замыканием. В первом случае используют ограничение (охват) одних поверхностей другими (рис. 1а, направляющая О для ползуна 3), во втором – применяют пружины (рис 1в), груз или гидроприжим, в третьем – используют дополнительную кинематическую цепь механизмов (рис. 1г). Конструктивно кинематическая пара обычно представляет собой подвижный контакт звеньевв подшипниковых опорах или зацепление этих звеьев. Основные типы пар приведены в таблице 2 (арабскими цифрами в таблице обозначены звенья.)

Основной характеристикой кинематической пары является ее подвижность v jk, т.е число относительных смещений (линейных или угловых) между звеньями j и k.

Таким образом, передаточный механизм - это совокупность нескольких звеньев, связанных в кинематические пары и предназначенных для преобразования движений одних звеньев (входных) в движения других звеньев (выходных). В таблице 3 приведены основные типы передаточных механизмов общего назначения, применяемые в станках.

Наряду с обычными механическими передачами в металлорежущих станках применяют технологические механизмы, которые являются основными исполнительными механизмами станков и отличаются от передаточных механизмов наличием технологической пары, представляющей собой подвижный контакт инструмента относительно обрабатываемого изделия (табл.2). В технологической паре вместо скольжения или качения создается срезание материала и формообразование изделия. В соответствии с способом обработки технологические пары называют токарными, фрезерными, шлифовальными парами и т.д. На рис.2. приведен пример механизма шлифования с одной шлифовальной парой (2;5)

Рис.2. Механизм врезного шлифования кулачков распредвалов: 1-качающаяся люлька, несущая на себе шпиндель 2 с изделием Д и копиром К;

3-копировальный ролик, установленный на

подшипниках О1 и контактирующий с копиром;

4-шлифкруг на шпиндельных опорах О2 .

Пружина П создает силовой контакт между

копиром и роликом. Ведущим является вращение

шпинделя 2 с изделием и копиром.

Таблица 2

| Типы кинематических пар в передаточных механизмах (по ГОСТ 2.770-68 и по рекомендациям ICO ТК/10 ПК4 | ||||||||||

| № | Наименование | Условное изображение | Подвижность, v jk, | Замыкание | № | Наименование | Условное изображение | Подвижность, v jk, | Замыкание | |

| 1 | Ползунная | 1 | Геометрическое | 6 | Сферическая а) обычная б) с пальцем | 3 2 | геометри-ческое | |||

| 2 | Вращательная | 1 | -“- | 7 | Зубчатая а) плоская б) пространственная | 2 4 или 5 | силовое и геометрическое | |||

| 3 | Винтовая а) скольжения б) качения | 1 | -“- | 8 | Кулачковая

б) пространственная |

|

2

4 или 5

| силовое и геометрическое | ||

| 4 | Цилиндри-ческая |

| 2 | -“- | ||||||

| 9 | Технологическая (токарная, фрезерная, шлифовальная и т.д.) б) с точечным формообразующим контактом |

|

1

2 | силовое | ||||||

| 5 | Плоская а) обычная б) с пальцем | 3 2 | Силовое Силовое и геометрическое | |||||||

СТРУКТУРНЫЕ СВОЙСТВА МЕХАНИЗМОВ

4.1. Сложность N механизма. В металлорежущих станках сложные подвижные механические системы, передающие движения от входного звена к выходному (шпиндель, суппорт и т.д.) и образующие последовательные связи между этими звеньями, называют кинематической цепью механизмов Еще более сложными являются так называемые кинематические группы [2], которые предназначены для создания сложных исполнительных движений и состоящие из нескольких кинематических цепей. Любые кинематические цепи механизмов или их участки, образующие сложные механизмы, могут быть расчленены на простые.

Простой механизм (или передача)- это такой, в котором число звеньев (с учетом неподвижного) равно числу кинематические пар, то есть p = n + 1, где р – число кинематических пар, n – число подвижных звеньев. Графическое изображение основных типов простых механизмов стандартизовано, (см. [3], стр. 65). Каждое звено в простом механизме образует подвижное соединение с двумя другими звеньями. Сложные механизмы содержат несколько простых; в них есть звенья, подвижно связанные более чем с двумя другими звеньями (рис. 3 и 4).

Число N простых механизмов в сложном равно

N = p – n (1)

Если вычисление по формуле (1) дает N = 1, то механизм простой; если N > 1, то механизм сложный; при N < 1 механизм вырождается в жесткую ферму. В числе р кинематических пар в формуле (1) не учитывают избыточные (пассивные) пары, вводимые в механизмы в виде дополнительных опор и зацеплений. Например, в дифференциале(рис.5), такой опорой является пара (2;4) между водилом 2 и ступицей 4 шестерен z4 и z8.

Таким образом, степень сложности механизма определяется в нем числом простых передач.

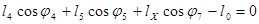

4.2. Размерность R механизма. Она определяется числом измерений движения звеньев механизма и равна числу независимых уравнений, связывающих параметры движения (положения или скорости или ускорения) всех звеньев механизма. Например, в шарнирном четырехзвеннике А (рис.3) для четырех переменных параметров положения (углы поворота j4, j5, j6, j7) имеем три независимых уравнения связи, то есть R=3:

|

-проекция на ось х

-проекция на ось х

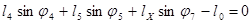

2)  -проекция на ось у

-проекция на ось у

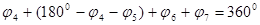

3)  - сумма внутренних углов 4-звенника

- сумма внутренних углов 4-звенника

Из примера следует, что размерность простого механизма на единицу меньше числа vå параметров его положения, то есть в большинстве механизмов R = (vå – 1). Это обстоятельство позволяет определить R для существующего (известного) механизма без составления вышеуказанных уравнений. Например, для передачи «винт-гайка», R=2, так как параметров положения три: угловое положение винта, линейное положение гайки, а также относительное смещение в зацеплении витков винта и гайки. Для неизвестного (нового) механизма система R вышеуказанных уравнений (2) определяет условия существования механизма и ограничивает число измерений пространства, в котором происходит движение. В общем случае пространство движений – шестимерно. Поэтому размерность R простого механизма определяется зависимостью

R=6 – cг (3)

где cг – число общих геометрических связей, ограничивающих пространство движений звеньев механизма. Например, для передачи «винт-гайка» cг=4 (допускается только две подвижности в механизме: вращение вокруг оси винта и перемещение вдоль этой оси), а для кулачкового механизма (рис. 2 в) величина cг=2 (невозможно вращение одного из звеньев вокруг оси y и перемещение перпендикулярно плоскости xy). Так как движения звеньев механизмов не могут иметь более 6-и измерений, то все простые механизмы делят на:

1) одномерные, R=1 (приводные электро-, гидро- и пневмодвигатели);

2) двухмерные, R=2 (например, трехзвенные клиновые, винтовые и фрикционные механизмы);

3) трехмерные, R=3 (все плоские шарнирно-рычажные, кулачковые, зубчатые и поводковые механизмы, а также сферические и зубчато-рычажные механизмы);

4) четырехмерные, R=4 (например пространственные рычажно-винтовые и кулачковые механизмы;

5) пятимерные, R=5 (например пространственные шарнирно-рычажные, кулачковые и зубчато-рычажные механизмы);

6) шестимерные, R=6 (например пространственные шарнирно-рычажные, кулачковые и зубчато-рычажные механизмы)

4.3. Подвижность W механизма. Она определяется числом степеней свободы движений в механизме, т.е. числом независимых движений на разных входных звеньях, передающих их на одно выходное звено механизма. В соответствии с этим механизмы могут быть одноподвижными (подавляющее большинство) и многоподвижными. Примерами последних являются разнообразные суммирующие механизмы станков ([3], стр.79) и промышленные роботы. Подвижность всего механизма зависит от подвижностей  отдельных кинематических пар (j;k), определяемых числом возможных перемещений одного звена пары относительно другого. Могут быть одно-, двух-,…, пятиподвижные кинематические пары (табл.2).

отдельных кинематических пар (j;k), определяемых числом возможных перемещений одного звена пары относительно другого. Могут быть одно-, двух-,…, пятиподвижные кинематические пары (табл.2).

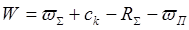

В сложном передаточном механизме общая подвижность определяется следующим выражением:

(4)

(4)

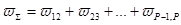

где  - суммарная подвижность всех р кинематических пар механизма,

- суммарная подвижность всех р кинематических пар механизма,  ;

;

Rå - сумма размерностей N простых механизмов, входящих в состав сложного, Rå= R1+ R2+…+ RN;

vп – число местных избыточных (пассивных) подвижностей в кинематических парах. Например, лишняя подвижность в паре Р12 (рис.1а) или «лишнее» вращение ролика 2 (рис.3) на рычажном толкателе 3, не влияют на положение и движение других звеньев механизма. Избыточные подвижности применяют для уменьшения трения, для компенсации перекосов и других погрешностей с целью повышения работоспособности механизмов.

ск- число жестких кинематических связей в сложном механизме. К числу кинематических связей относятся как отдельные дополнительные звенья (рычаги, кулачки, шестерни и т.п.), так и цепи дополнительных механизмов, дублирующих или дополняющих работу основных передач. Указанные кинематические связи образуют замкнутые механические контуры (замкнутые механизмы) и способствуют повышению точности, жесткости и других свойств механизмов. Примерами простейших кинематических связей являются дополнительные шатун 4 (рис.1б) и сателлит 7 (рис.5). Пример более сложной кинематической связи показан на рис.1г. Здесь от двигателя М с помощью зубчатой пары z1/z2 на вал 2 передается вращение, которое затем разделяется на два потока передачами z3/z4 , z5/z6 и z7/z8 , z9/z10, замыкаясь с помощью шестерен z11 и z12 на зубчатой рейке, закрепленной на столе станка. Усилие Q гидроцилиндра или мощной пружины 3 на вал2, благодаря косозубым зацеплениям шестерен, создает дополнительный натяг между боковыми поверхностями зубьев колес z11, z12 с рейкой. В этом механизме n=7, p=14, N=7, ск=1 (один замкнутый контур), vп=0 и W = ( 14 + 7 ) + 1 – 7 × 3 = 1 (все простые механизмы – трехмерные, Rj =3).

Подвижность простого механизма в соответствии с (4) равна:

W = vS - Rj - vп (5)

Здесь ск=0, т.к. введение кинематических связей в простой механизм делает его сложным. Например, присоединение дополнительного шатуна 4 (рис. 1б) в шарнирный четырехзвенник добавляет в него две кинематические пары, поэтому N = 6 – 4 = 2 (два подобных четырехзвенника).

Дата добавления: 2021-04-24; просмотров: 70; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!