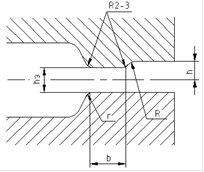

Конструирование облойной канавки

При проектировании ручьев при штамповке на КГШП серьезным вопросом является выбор формы и размеров облойной канавки. Форма и размеры облойной канавки выбираются в зависимости от номинального усилия пресса, и в дальнейшем уточняется в зависимости от веса поковки.

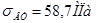

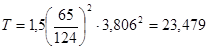

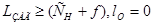

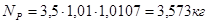

Усилие пресса для штамповки в открытых ручьях поковок класса А определяется по выражению:

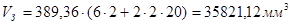

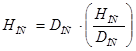

,

,

где  - максимальный диаметр поковки;

- максимальный диаметр поковки;

- площадь проекции поковки (без облоя) на плоскость разъема штампа;

- площадь проекции поковки (без облоя) на плоскость разъема штампа;

- сопротивление деформированию при температуре окончания штамповки,

- сопротивление деформированию при температуре окончания штамповки,

Принимаем усилие пресса 16 МН.

| Усилие пресса, МН | Размеры канавки, мм | Радиус закругления r , мм | |||

bhR bhR

| |||||

| 16 | 2 | 6 | 6 | 20 | 1,5 |

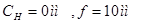

Объем металла идущего в облой, находиться из соотношения:

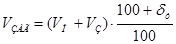

,

,

где  - периметр поковки;

- периметр поковки;

B - ширина облоя, для  , В=20.

, В=20.

Расчет массы поковки (уточненный):

,

,

где  - объем поковки,

- объем поковки,

- плотность материала.

- плотность материала.

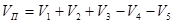

Определяем объем поковки (уточненный):

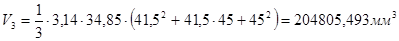

-объем усеченного конуса

-объем усеченного конуса

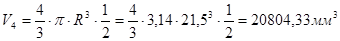

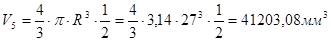

- объем сферы

- объем сферы

Объем заготовки (предварительный расчет)

Для поковок первой группы объем заготовки с учетом потерь на угар находится по выражению:

,

,

где  - суммарный объем поковки и облоя;

- суммарный объем поковки и облоя;

- угар металла, %.

- угар металла, %.

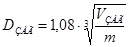

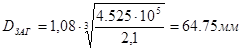

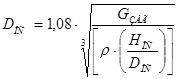

Определяем диаметр заготовки, отрезаемой от прутка для последующей штамповки:

|

|

|

,

,

где 1,5…2,8 - коэффициент, учитывающий соотношение H / D без возможности потерь устойчивости заготовки при ее осадке. Принимаем m =2,1.

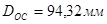

Подбираем значение диаметра прутка ([2], стр.30, табл.3.5),  .

.

Высота прутка:

Далее производим оптимизацию размеров облойной канавки.

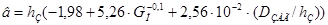

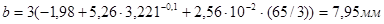

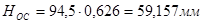

Высота мостика облойной канавки:

, принимаем

, принимаем  .

.

Ширина мостика:

, принимаем

, принимаем

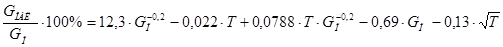

Расход металла с облоем находим по формуле:

,

,

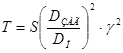

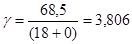

где  - критерий для учета соотношения формы поковки и заготовки, диаметра заготовки и положения наружной и внутренней плоскостей разъема:

- критерий для учета соотношения формы поковки и заготовки, диаметра заготовки и положения наружной и внутренней плоскостей разъема:

- минимальное расстояние между теми плоскостями в сомкнутом штампе, на которые опирается заготовка в исходном состоянии,

- минимальное расстояние между теми плоскостями в сомкнутом штампе, на которые опирается заготовка в исходном состоянии,

- расстояние между внутренней и наружной плоскостями разъема штампа,

- расстояние между внутренней и наружной плоскостями разъема штампа,

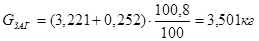

Уточняем массу заготовки:

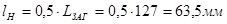

Длина отрезаемой заготовки от прутка:

, принимаем

, принимаем  .

.

Зависимость между размерами осаженной заготовки, ее массой и критерием сложности поковки имеет для КГШП вид:

Диаметр осаженной заготовки:

, принимаем

, принимаем  .

.

Высота осаженной заготовки:

, принимаем

, принимаем  .

.

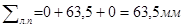

3. Определение экономических показателей использования металла

|

|

|

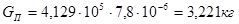

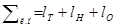

Норма расхода металла на одну заготовку (кг):

,

,

где  - коэффициент, учитывающий угар металла при подогреве штанг перед резкой,

- коэффициент, учитывающий угар металла при подогреве штанг перед резкой,  - при T >650 º C

- при T >650 º C

- коэффициент, учитывающий отходы металла при раскрое прутка; исходная длина раскраиваемой штанги:

- коэффициент, учитывающий отходы металла при раскрое прутка; исходная длина раскраиваемой штанги:

- сумма абсолютных линейных потерь металла при отрезке;

- сумма абсолютных линейных потерь металла при отрезке;

- торцевые отходы (при

- торцевые отходы (при

);

);

- некратность характерная при раскрое проката интервальной длины

- некратность характерная при раскрое проката интервальной длины

- длина опорного конца заготовки.

- длина опорного конца заготовки.

При  ;

;

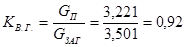

Коэффициент выхода годного:

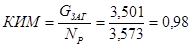

Коэффициент использования металла:

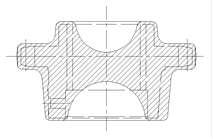

4. Конструкторский расчет штампа для формоизменяющих операций

Штампы кривошипных горячештамповочных прессов сборные, состоят из блока и закрепленных в нем ручьевых вставок. Блок (или пакет) эксплуатируется длительное время (2-3 года), при переналадках пресса меняются только ручьевые вставки.

При разработке механического процесса штамповки на КГШП конструируем комплект вставок - призматических.

Размеры блоков по МН 4808-63

| Усилие пресса, МН | B | L | H |

| мм | |||

| 16 | 900 | 1040 | 666 |

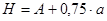

Закрытую высоту пресса выбираем по формуле:

,

,

|

|

|

где H - номинальная закрытая высота блока;

A - минимальная закрытая высота штампового пространства пресса;

a - величина регулировки клиновой подушки.

Для предохранения плиты блока от износа, между вставками и плитами устанавливают кованые термически обработанные подкладные плиты, выполняемые из легированной стали.

Толщина верхней и нижней плит одинакова.

| Номинальное усилие пресса, т | Толщина плит, мм | |

| 16 | Основной | Подкладной |

| 150 | 60 | |

Газоотводящие каналы, выталкиватели

На дне глубоких полостей ручьев необходимо предусматривать газо-отводящие каналы диаметром 1,2 - 1,5 мм. Для упрощения изготовления каналов последние сверлятся на глубину 15-20 мм, а с обратной стороны вставки засверливаются отверстия диаметром 8-15 мм.

При любом конструктивном оформлении выталкивающего механизма общий принцип его работы заключается в том, что выталкиватель блока воздействует в момент выталкивания на толкатель, расположенный в ручье, а последний воздействует на какой-то элемент поковки - саму поковку, заусенец, перемычку. В исходное положение толкатель возвращается обычно пружиной. Крупногабаритные толкатели в нижних вставках в исходное положение могут возвращаться под действием собственного веса.

|

|

|

Для удобства захвата поковок клещами за заусенец во всех вставках, независимо от наличия или отсутствия толкателя, необходимо делать выемки (рис. 5.1).

Рис. 4.1. Выемки для захвата поковки клещами

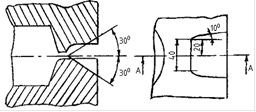

Для удаления поковки из ручья предусматривают толкатели. Толкатель в нерабочем положении упирается в подкладную плиту (рис. 4.2), рабочее движение толкателю вставки сообщает выталкиватель блока.

Рис. 4.2. Толкатель в ручье

Диаметр d =42,5мм

, принимаем D= 59,5мм

, принимаем D= 59,5мм

, принимаем l =25,5мм

, принимаем l =25,5мм

Ход толкателя - 18 - 25мм.

Выбор ручьевых вставок

Выбираем призматические ручьевые вставки

| H | L | B | h |   ld ld  c c

| |||||

| Доп. откл. по | |||||||||

| мм | град. | мм | |||||||

| 125 | 320 | 120 | 106 | 40 | 294 | 40 | 20 | 7 | 10 |

| 185 | |||||||||

| 185 | |||||||||

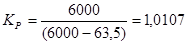

5. Определение усилия обрезки и выбор обрезного пресса

Необходимое усилие обрезки облоя определяется по формуле:

,

,

где S - периметр среза, мм;

t - действительная толщина среза облоя, мм;

- предел прочности при обрезке, МПа.

- предел прочности при обрезке, МПа.

Периметр среза находим по формуле:

Действительная толщина среза облоя:

,

,

где размер z определяется графически по линии среза облоя, z =10;

n - возможная недоштамповка, которую принимают равной

положительному допуску на размер поковки по высоте, n =1,6.

Выбираем пресс усилием 1600 кН.

Зазор между пуансоном и матрицей оказывает большое влияние на качество и точность поверхности среза, изнашивание и стойкость штампа, величину потребного усилия и работы обрезки.

Для поковок со штамповочным уклоном  (в данном курсовом проекте

(в данном курсовом проекте  ) обрезной пуансон делают плоским.

) обрезной пуансон делают плоским.

При  и

и  зазор между пуансоном и матрицей при обрезке облоя равен 2 мм ([3], стр. 483).

зазор между пуансоном и матрицей при обрезке облоя равен 2 мм ([3], стр. 483).

Дата добавления: 2021-04-24; просмотров: 222; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!