РАЗРАБОТКА СТОЙЛОВОЙ ЧАСТИ ДЛЯ УПРОЧНЕНИЯ ГРЕБНЕЙ БАНДАЖЕЙ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ.

В локомотивном депо в эксплуатации находится одна установка магнитно–плазменного упрочнения гребней бандажей локомотивных колёсных пар УМПУ–2. Организация поставщик ВНИИЖТ.

Приписной парк составляет 96 тепловозов серии ЧМЗ3 и 2ТЭ116.

Среднее количество обточек - 187 колёсных пар в месяц, в т. ч. 107 по износу гребня.

Данная установка работает совместно с колесофрезерным станком типа КЖ-20. И это создает некоторые проблемы в части интенсивности использования установки. Во первых вынуждает использовать и без того загруженный станок КЖ-20 не по назначению (в качестве вращателя колесной пары), что приводит к простою локомотивов в ожидании обточки, а в большинстве случаев к отказу от упрочнения колесных пар из-за большого числа обточек. Во вторых создает вынужденный простой установки из-за периодических ремонтов станка, так в 2002 году производился капитальный ремонт станка, а в 2003 замена КЖ-20Б на более современный станок КЖ-20Ф полученный депо по программе дооснащения. В эти года упрочнения колесных пар не производилось. Так же путь, на котором находится станок, не оборудован смотровой канавой, что не позволяет использовать его (путь) для проведения дефектоскопии гребней после упрочнения (требования инструкции ЦТтр-17/1 «Инструкция по ультразвуковому контролю деталей электровозов серий ВЛ80»), поэтому приходится переставлять электровоз на другой путь. Что значительно увеличивает время простоя локомотива при проведении плазменного упрочнения гребней.

В данном разделе предлагается проект отдельного стойла оборудованного приспособлением для вывешивания и вращения колесной пары под локомотивом и установкой УМПУ-2.

Позиция магнитоплазменного упрочнения гребней бандажей колесных пар локомотивов находится на первом пути цеха ТР-2 электровозов.

Руководителем работ и ответственным за охрану труда и технику безопасности при выполнении указанных работ является мастер.

Магнитоплазменное упрочнение производится оператором-сварщиком не ниже 5-го разряда.

Рабочее место оператора разделено на два технологических поста упрочнения, которые расположены с левой и правой стороны относительно упрочняемой колесной пары. Место представляет собой канаву глубиной 1200 мм относительно уровня пола. Для безопасности персонала канава оборудована лестницей и имеет ограждение высотой 1000 мм. На рабочем месте находятся установка магнитоплазменного упрочнения и приспособление поз.7 для вывешивания и вращения колесной пары. Основными частями установки являются: источник питания поз.1 и шкаф управления поз.2 расположены на полу между первым и вторым путями в цехе, пульты управления поз.4 и 6, устройства ориентации с электромагнитными сканаторами и плазмотронами поз.5 расположены в канаве с левой и правой стороны напротив упрочняемой колесной пары. Все части соединяются между собой комплектом кабелей и рукавов.

Устройства ориентации установки размещаются на стойках напротив колесной пары. Электромагнитные сканаторы с плазмотронами крепятся на вилках устройств ориентации. Источник питания подключается к распределительному щиту соответствующей мощности. Связующим звеном узлов установки является шкаф управления, в который подводятся охлаждающая вода и сжатый воздух. Вода необходима для охлаждения всех потребляющих частей плазмотронов и ЭМС. Сжатие и стабилизация электрической дуги производится потоком воздуха, проходящего совместно со столбом дуги через канал сопла плазмотрона. Процесс закалки производится автоматически после предварительной наладки установки.

Постановка локомотива на позицию плазменного упрочнения производится машинистом присмотра в присутствии мастера цеха. Локомотив ставится первой колесной парой на приспособление для вывешивания и вращения колесной пары поз.7 и закрепляется тормозными башмаками. После этого оператор поднимает ролики приспособления поз.7 и производит наладку борудования и упрочнение поочередно правого и левого колеса колесной пары.

ОПИСАНИЕ УСТАНОВКИ УМПУ-2

3.1. НАЗНАЧЕНИЕ

3.1.1. Установка УМПУ-2 для магнитоплазменного упрочнения гребней локомотивных колесных пар (в дальнейшем именуемая "Установка") предназначена для поверхностной термической обработки рабочих зон гребней с целью снижения их износа без выкатки колесных пар.

Плазменное упрочнение проводится с электромагнитным сканированием дугового разряда по обрабатываемой поверхности.

В качестве плазмообразуошего газа используется сжатый воздух кл.9 ГОСТ 17433-30.

В качестве охлаждающей жидкости используется вода по ГОСТ 2674-32.

Установка подключается к электрической сети с номинальным напряжением 3х380 В, частотой 50 Гц. Качество электроэнергии по ГОСТ 13109-67.

3.1.2. Установка изготавливается в климатическом исполнении УХЛ4 по ГОСТ 15150-69.

3.2. ТЕХНИЧЕСКИЕ ДАННЫЕ

1. Упрочнение производится за один оборот колеса на высоту гребня шириной 40 мм, глубиной до 2,0 мм. Твердость упрочненного слоя составляет 460-480 НВ.

2. Линейная скорость обработки, мм/с – 5 … 15.

3. Потребляемая мощность, кВА, не более 50.

4. Расход воздуха при давлении в подводящей сети 0.25...О,4 МПа, м3/ч, не более 2,5.

5. Расход воды при давлении в подводящей сети 0,25...0,4 МПа, м3/ч, не более 1,5.

6. Номинальная продолжительность включения, ПВ, % - 60.

7. Напряжение холостого хода, В – 470

8. Диапазон регулирования рабочего тока, А - 120...250.

9. Рабочее напряжение, В - 120...160.

10. Габаритные размеры, мм:

· источник питания - 1040х1706х880;

· шкаф управления - 1200x400x2020;

· пульт управления - 750x175x480;

· устройство ориентации - 540x30x365;

· электромагнитный сканатор - 215x165x185;

· плазмотрон (без коммуникаций) - 285x44 (диаметр).

11. Масса, кг, не более - 1400.

|

Рис.15. Макроструктура упрочненного слоя.

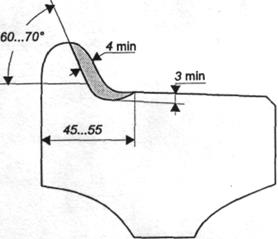

Рис.16. Конфигурация закаленного слоя.

СОСТАВ УСТАНОВКИ

Таблица 14.

| Обозначение | Наименование | Кол-во, шт. |

| ИЕГВ.683453.001-00 | Установка (источник питания) АПР-404 УХЛ-4 ГОСТ 14935-77 | 1 |

| Плазмотрон ПВР-402М УХЛ-4 ТУ 16.739.063-76 | 2 | |

| УМПУ 2.02.01.000 | Шкаф убавления | 1 |

| УМПУ 2.02.02.000 | Пульт управления | 2 |

| УМПУ 2.01.00.000 | Устройство ориентации | 2 |

| M09-1 00.00.000 | Сканатор электромагнитный (ЭМС) | 2 |

| Комплект электрических кабелей и рукавов | 1 комп. |

3.3. УСТРОЙСТВО И РАБОТА УСТАНОВКИ

3.3.1. Основными частями установки являются (черт.03): источник питания - 1, шкаф управления - 2, пульты управления - 3, устройства ориентации - 4, ЭМС - 5 с плазмотронами - 6, которые соединяются между собой комплектом кабелей и рукавов.

Источник питания подключается к распределительному щиту соответствующей мощности.

Связующим звеном узлов установки является шкаф управления, в который подводятся охлаждающая вода и сжатый воздух. Вода необходима для охлаждения всех потребляющих частей плазмотронов и ЭМС. Сжатие и стабилизация электрической дуги производится потоком воздуха, проходящего совместно со столбом дуги через канал сопла плазмотрона.

Устройства ориентации размещаются на приспособлении для вывешивания и вращения колесной пары. ЭМС с плазмотронами крепятся на вилках устройств ориентации.

3.3.2. При включении установки в работу в плазмотроне последовательно возбуждаются дежурная и рабочая (основная) дуга. При взаимодействии последней с переменным магнитным полем электромагнитного сканатора происходит синхронное перемещение (сканирование) с заданной амплитудой электродной привязки дуги по обрабатываемой поверхности, вследствие чего наблюдается скоростной нагрев поверхностного слоя до температур фазовых превращений. Затем, по мере вращения колесной пары и удаления нагретых участков от зоны сканирования происходит их интенсивное охлаждение за счет кондуктивного отвода тепла в нижележащие, более холодные слои металла, т.е. происходит процесс самозакалки. В результате на обрабатываемой поверхности колесной пары за один ее оборот образуется упрочненный слой с определенными геометрическими и физико-механическими характеристиками.

3.3.3. Электрическая принципиальная схема установки состоит из следующих основных узлов: источника питания - АПР, стабилизатора напряжения - СН, двух плазмотронов - ПЛ1, ПЛ2, двух электромагнитных сканаторов - ЭМС1, ЭМС2, выпрямительного блока - UZ , релейной схемы управления установкой.

Принципиальная электрическая схема построена с учетом обеспечения режима последовательного упрочнения колес одной колесной пары на двух технологических постах (левом и правом).

Выбор поста управления осуществляется переключателем SA6, расположенным на пульте управления левого поста.

Схема обеспечивает возможность работы в двух режимах: наладочном (ручном) и полуавтоматическом. Основным режимом работы установки является полуавтоматический. В этом режиме работа узлов электросхемы происходит автоматически в определенной последовательности, обеспечивающей получение на обрабатываемой поверхности колесной пары за один ее оборот требуемой зоны упрочнения.

Наладочный режим необходим для настройки отдельных параметров процесса упрочнения.

Выбор режима осуществляется переключателем режима работ SA1.

3.3.4. Описание работы принципиальной электрической схемы (описание приведено для левого поста упрочнения, т.е. переключатель SA6 находится в положении ЛЕВ, для правого – аналогично).

В исходном состоянии установка обесточена, к шкафу управления подведены вода и воздух. Приводные ролики приспособления для вращения колесной пары отведены от колесной пары (SQ1 - разомкнут).

При включении автоматического выключателя QF, расположенного на правой боковой панели шкафа управления, напряжение через плавкий предохранитель FU3 подается на трансформатор ТСЗ питания цепей управления (~ 110 В) и цепей сигнализации и контроля (-24В). При нажатии на кнопку SВ2 ВКЛ срабатывают реле KV1 и магнитный пускатель KM1, которые берутся на самоблокировку контактом KV1. Контакт KV1,замыкаясь, подает питание на выпрямительный блок UZ. Вспомогательный контакт KM1, замыкаясь, подает питание на стабилизатор напряжения СН, с которого стабилизированное напряжение (~ 220 В) через плавкие предохранители FU1 подается на первичные обмотки трансформаторов TC1 и ТС2. С вторичных обмоток указанных трансформаторов снимается напряжение для питания ЭМС (~ 66 В). На пульте управления через замыкающий контакт KM1 загорается сигнальная лампа SВ2-НL. Силовые контакты KM1 подготавливают цепи питания плазмотрона Пл1.

Описание работы схемы в наладочном режиме.

Переключатель режима работ SА1 находится в положении НАЛ. Сработало реле KVH (реле KVA при этом находится в отключенном состоянии).

При повороте переключателя SА2 ГАЗ в положение 1, через контакт КVН включается реле подачи газа КV2, которое своим замыкающим контактом подает питание на обмотку пневмораспределителя YA1. В пневмосистему установки подается сжатый воздух, при достаточном давлении которого (0,25 МПа) и, как следствие, замыкании контактов реле давления SP3, срабатывает реле контроля К4. Его замыкающий контакт подготавливает цепь питания реле готовности KV4, а размыкающий контакт снимает напряжение с сигнальной лампы НL2 НЕТ ГАЗA. При отсутствии или недопустимом снижении давления сжатого воздуха в системе лампа HL2 горит в мигающем режиме.

Для включения ЭМС 1 необходимо перевести переключатель SA3 в положение 1. При этом через контакт КVН сработает реле включения сканатора KV3, которое сроим замыкающим контактом подает переменное напряжение на ЭМС1. Напряжение на сканаторе регулируется переменным балластным сопротивлением R3 РЕЖИМ и измеряется вольтметром V2. Контроль работы ЭМС осуществляется посредством токового реле КАl, контакт замыкается при достижении на обмотках ЭМС необходимого уровня тока. При этом происходит включение реле К5, замыкающий контакт которого подготавливает цепь питания реле готовности КV4, а размыкающий снимает напряжение с сигнальной лампы HL3 АВАРИЯ. При недопустимом снижении тока в цепи питания сканатора лампа HL3 горит в мигающем режиме.

При подводе приводных роликов на приспособлении для вывешивания и вращения к колесной замыкаются контакты конечного выключателя SQ1. Срабатывает реле K1, замыкающие контакты которого подготавливают к включению реле пуска станка КV5. Поворотом переключателя SA4 в положение 1 через контакт КVН включается реле KV5. Его замыкающий контакт включит соответствующее реле пуска привода приспособления для вращения колесной пары. Замыкающий контакт этого реле подготавливает цепь питания реле пуска АПР КV6, а размыкающий контакт является одним из контактов управления реле отключения АПР КV11. Колесная пара начнет вращаться.

При достаточном расходе охлаждающей воды на плазмотроне и ЭМС замыкаются блокировки SР1 и SР2, включая реле К3, размыкающий контакт которого снимает напряжение с сигнальной лампы НL1 НЕТ ВОДЫ. При отсутствии охлаждающей воды (а также недопустимом снижении ее расхода) лампа HLI горит в мигающем режиме.

После срабатывания блокировок наличия охлаждающей воды, газа, питания ЭМС включается реле готовности КV4, один из замыкающих контактов которого находится в цепи блокировок БЭП, второй - подготавливает к включению реле КV6, третий - используется в автоматическом режиме для включения реле пуска станка КV5.

Для запуска плазмотрона Пл, вначале необходимо подготовить к работе АПР.

При этом на соответствующем пульте управления посредством замыкающего контакта KVI загорается лампа HL5 ГОТОВ.

Пуск АПР. производится после нажатия кнопки SВЗ поворотом переключателя SА5 в положение 1. При этом его размыкающий контакт снимает питание с реле КV11 - контакт KV11 замыкается. Замыкающий контакт SА5 включает реле KV6 - происходит замыкание контактом KV6 цепи пуска АПР. При этом в плазмотроне, при помощи возбудителя дуги между электродом и соплом возникает дежурная дуга. Как только факел дежурной дуги создаст проводящую цепь между электродом и изделием, загорается основная дуга.

Регулирование тока основной (рабочей) дуги производится переменным резистором R1, расположенным в шкафу управления. Контроль параметров дуги (ток и напряжение) осуществляется визуально при помощи соответствующих приборов (A1, V1).

Выключение установки в режиме наладки производится следующим образом. Пои повороте переключателя SА5 в положение 0 выключается реле KV6 и одновременно с этим через контакт КVН подается питание на реле отключения АПP КV11, размыкающий контакт которого выдает команду на отключение АПР. Рабочая дуга погаснет. Поворотом переключателем SA4, SАЗ, SА2, в положение 0 выключаются привод станка, ЭМС, прекращается подача воздуха в плазмотрон.

При возникновении аварийной (нештатной) ситуации установка отключается (при любом режиме работы) кнопками аварийного отклонения SB1, выключая АПР и разрывал цепь реле питания KV1 и KM1.

Описание работы схемы в полуавтоматическом режиме.

Переключатель режима работ SA1 находится в положении АВТ. Сработало реле КVА (реле КVН - отключено).

При подводе приводных роликов к колесной паре через замыкающие контакты конечного выключателя SQ1 включаются K1, своими замыкающими контактами подготавливая цепи питания реле пуска станка КV5, реле цикла KV7 и, через замкнутый контакт КVН, группу реле КV8, KV9, KV10, KT1.

Включение автоматического цикла работы установки осуществляется с пульта управления нажатием кнопки SВЗ ЦИКЛ.

При этом через замкнутые контакты K11, KVA, КVН, КТ2 включаются реле цикла KV7. Замыкающие контакты этих реле:

- подают питание на реле подачи газа KV2;

- подают питание на реле включения ЭМС KV3;

- подготавливают цепь питания реле пуска станка КV5;

- подготавливают цепь питания реле пуска АПР KV6;

- подготавливают цепь питания реле KV8;

- выключают лампу сигнализации цикла SВ3-НL;

- шунтируют кнопку включения цикла SВ3.

При срабатывании реле подачи газа КV2, через его замыкающий контакт, включится пневмораспределитель YAI. Начнется подача воздуха в плазмотрон. Замыкающий контакт KV3 включит ЭМС. При замыкании блокировок наличия газа (SP3) и включения ЭМС (КА1) срабатывают соответствующие реле К4 и К5, замыкающие контакты которых включат реле готовности KV4. Один из замыкающих контактов этого реле подготавливает к включению KV6, второй - замыкает цепь блокировок АПР, третий - подает питание на реле пуска станка КV5. Последнее, срабатывая сбоим замыкающим контактом подготавливает к пуску реле КV8 и включает соответствующее реле пуска привода приспособления для вывешивания колесной пары. Замыкающий контакт этого реле подготавливает цепь питания реле пуска АПР KV6, а один из размыкающих контактов снимает питание с реле отключения АПР KV11. Контакт КV11, замыкаясь, создает цепь для включения АПР - АПР готов к пуску.

При замыкании бесконтактного датчика SQ2 "флажком", который установлен на торце бандажа и вращается вместе с колесной парой, происходит включение реле исходного положения изделия К2.

Замыкающий контакт этого реле подает питание на реле КV8, которое, вставая на самоблокировку, включит своим замыкающим контактом реле пуска АПР КV6. АПР вступает в работу. В плазмотроне при этом последовательно генерируются дежурная и рабочая дуги. Начинается непосредственно процесс обработки.

Другие замыкающие контакты реле KV8 подготавливают цепь питания реле КV9 и реле времени КТ2.

Как только "флажок" выйдет из зоны срабатывания датчика SQ2 реле К2 выключится. Его контакт, замыкаясь, включит реле KV9. Последнее, через свой замыкающий контакт встает на самоблокировку. Второй замыкающий контакт КV9 подготавливает цепь питания реле КV10 и KT1.

После того, как колесная пара сделает полный оборот вокруг своей оси, и "флажок" вновь замкнет датчик SQ2, сработает реле К2, своим замыкающим контактом включит реле КV10 и KT1. При этом размыкающий контакт КV10 разорвет цепь питания реле КV6, а контакт KT1 с определенной выдержкой времени включит реле КV11 и, через замкнутые контакты КVН и КV8, реле КТ2. Размыкающий контакт КV11 выдает команду на отключение АПР. Рабочая .дуга при этом обрывается. Процесс обработки заканчивается.

После некоторой паузы, определенной временем выдержки реле КТ2, снимается питание с реле цикла КV7. Контакты этих реле размыкаясь, разрывают цепи питания реле подали газа КV2, реле включения ЭМС КVЗ, реле пуска станка КV5. Прекратится подача сжатого воздуха в плазмотрон, отключится ЭМС. На пульте управления гаснет лампа SB3 - HL ЦИКЛ.

При отводе приводных роликов от колесной пары SQl размыкаясь, выключит реле К2, контакты которого отключат группу реле КV8, КV9, КV10, KTI. Реле КТ2 отключается контактом KV8.

Схема приходит в первоначальное состояние.

В исходном состоянии к шкафу управления при помощи вентилей ВН1, ВН2, ВН3 подведены сжатый воздух и охлаждающая вода.

Для понижения давления сжатого воздуха и поддержания его на заданном уровне, а также очистки воздуха от масла, влаги и пыли предназначен блок подготовки воздуха, расположенный на задней стенке шкафа управления. Блок подготовки воздуха состоит из редукционного пневмоклапана Кр с манометром Ml и устройства очистки воздуха УО. Подача сжатого воздуха в пневмосистему установки осуществляется дистанционно при помощи пневмораспределителей ЭM1 и ЭМ2, расположенных внутри шкафа управления. Там же установлены датчики - реле ДД1 и ДД2, которые контролируют давление воздуха и выдают соответствующие команды в электросхему установки. Из шкафа управления воздух поступает на пульты управления, где регуляторами ВГ1 и ВГ2 по ротаметрам P1 и Р2 устанавливается требуемый технологическим режимом упрочнения расход. Далее воздух поступает в плазмотроны Пл1 и Пл2, где он проходит совместно со столбом дуги через сопло и выходит в атмосферу.

Охлаждающая вода, давление которой на входе в систему контролируется по манометру М2, проходя через фильтры очистки Ф1...Ф4 (установлены на задней стенке шкафа управления) поступает в гидросистему плазмотронов Пл1 и Пл2 и электромагнитных сканаторов ЭMC1 и ЭМС2. Охлаждая теплонасыщенные части указанных устройств, вода вновь поступает в шкаф управления, где при помощи датчиков - реле ДД3...ДД6 контролируется ее давление раздельно на сливных магистралях плазмотронов и сканаторов. Датчики - реле давления выдают соответствующие команды в электросхему установки Далее вода поступает на слив.

Допускается охлаждение плазмотронов и ЭМС с применением блока автономного охлаждения.

3.4. УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ УСТАНОВКИ

3.4.1. Шкаф управления предназначен для размещения коммутирующей аппаратуры, а также обеспечения плазматронов и ЭМС электропитанием, охлаждающей водой и сжатым воздухом.

Конструктивно шкаф управления выполнен в виде сварной коробчатой металлоконструкции. С лицевой стороны шкафа имеются две двери, что обеспечивает удобство обслуживания и ремонта. Задняя стенка шкафа имеет окно для входа и выхода коммуникаций. На боковых стенках шкафа имеются розетки для подключения кабелей управления от пультов и блока электропитания. На верхней крышке шкафа расположен стабилизатор напряжения. Шкаф оснащен системой блокировок по наличию охлаждающей воды и плазмообразующего воздуха, блоком поджига дуги, токоизмерительными шунтами, а также реле времени для задержки выключения плазмотрона и установки после полного оборота колесной пары.

3.4.2. Пульт управления предназначен для контроля готовности установки, визуального наблюдения и регулирования параметров процесса упрочнения, пуска и остановки установки.

Пульт представляет собой сварную коробчатую металлоконструкцию со съемной лицевой панелью, на которой размещена аппаратура контроля и управления процессом. Внутри пульта имеется клеммная панель для подключения кабеля управления. На боковой стенке пульта смонтирован ротаметр и регулятор расхода воздуха.

3.4.3. Устройство ориентации предназначено для придания определенного пространственного положения плазмотрону и ЭМС относительно обрабатываемой поверхности.

Устройство состоит из двух частей: стационарной, жестко закрепленной на приспособлении для вывешивания и вращения колесной пары, и съемной. Съемная часть имеет каретку, которая при помощи винтовой передачи может перемещаться в вертикальной плоскости. На оси этой каретки закреплён корпус, по направляющим которого, при помощи пары шестерня-рейка, перемещается скалка с закрепленной на ней вилкой. К отверстиям вилки крепится корпус ЭМС. Скалка имеет площадку с двумя резьбовыми отверстиями для крепления кронштейна бесконтактного датчика. Перемещение скалки и каретки осуществляется вручную посредством маховиков.

3.4.4. ЭМС предназначен для создания в зазоре его магнитопровода переменного магнитного поля определенной частоты и напряженности.

ЭМС состоит из корпуса, пространственного магнитопровода, двух соленоидов и радиатора. Магнитопровод собран из листовой электротехнической стали и имеет воздушный зазор, соосно которому через элементы крепления и изоляторы располагается плазмотрон. Соленоиды формируют переменное магнитное поле в зазоре магнитопровода. Охлаждение всех нагревающихся частей ЭМС осуществляется при помощи радиатора проточной водой. В корпусе ЭМС имеется гнездо для подключения штекера провода дежурной дуги, а также разъем для подвода электропитания.

3.4.5. Комплект электрических кабелей и рукавов предназначен для подключения электро-, гидро-пневмокоммуникаций и внутриузловых соединений.

3.5. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

Все приборы контроля и регулировки параметров режима упрочнения вынесены на пульт управления, где расположены:

- вольтметр рабочего напряжения;

- амперметр рабочего тока;

- вольтметр напряжения ЭМС;

- ротаметр расхода плазмообразующего воздуха.

3.6. РАЗМЕЩЕНИЕ, МОНТАЖ И ПОДГОТОВКА К РАБОТЕ

3.6.1. Установка изготовлена в блочном исполнении, что позволяет монтировать ее в различных компоновках в зависимости от условий потребителя. Предлагаемая планировка и размещение составных частей установки приведены на рис.7.

3.6.2. Установка (блок электропитания и шкаф управления) подключается к сети переменного тока напряжением 380В, частотой 50 Гц, к цеховой воздушной и водяной магистралям.

3.6.3. Устройства ориентации закрепляется на приспособлении для вывешивания и вращения колесной пары. На вилках указанных устройств монтируется ЭМС и плазмотроны. Последние подключаются к шкафу управления и пультам управления.

3.6.4. Пульты управления размещаются в вертикальном положении в непосредственной близости от места упрочнения и подключаются к шкафу управления.

3.7. ПОРЯДОК РАБОТЫ

3.7.1. Установка обслуживается одним оператором-сварщиком не ниже 5-го разряда. Для выполнения периодических профилактических работ необходим электрик не ниже 4-го разряда.

3.7.2. Подать электроэнергию, сжатый воздух и воду на установку.

3.7.3. Переключателем "ЛЕВ-ПРАВ" произвести выбор поста плазменного упрочнения.

3.7.4. Подвести плазмотрон и ЭМС к гребню колеса.

3.7.5. Установить технологические параметры процесса в режиме наладки: силу тока, обороты колесной пары, расход плазмообразующего газа, напряжение на соленоидах ЭМС, расстояние от среза сопла до поверхности гребня.

Примечание: количественные значения параметров определяются при пуско-наладочных работах, в зависимости от типа колесной пары и условий потребителя.

3.7.6. Переключить на автоматический режим работы.

3.7.7. Установить постоянный магнит ("Флажок") на торцевой поверхности бандажа за бесконтактным датчиком (касательно направления вращения) на расстоянии 100...150 мм по радиусу расположения датчика.

3.7.8. Нажать кнопку "ЦИКЛ", при этом начнет вращаться колесная пара, включится подача воздуха, появится напряжение на ЭМС,

3.7.9. После того, как "флажок" войдет в зону срабатывания бесконтактного датчика, загорается дежурная, вспомогательная и основная дуга. Начинается процесс обработки.

3.7.10. После того, как колесная пара сделает один оборот, установка автоматически отключится.

3.7.11. Отвести плазмотрон и ЭМС от колесной пары.

3.7.12. Перевести переключатель "ЛЕВ-ПРАВ" в положение, соответствующее работе второго поста укрепления. Произвести обработку второго колеса пары.

3.8. КОНТРОЛЬ РАБОТЫ, РЕГУЛИРОВАНИЕ И НАСТРОЙКА

3.8.1. Контроль рабочих параметров установки (сила тока и напряжение дуги, расход плазмообразующего воздуха, скорость вращения колесной пары и напряжения на соленоидах ЭМС) осуществляется при помощи приборов, расположенных на панели пульта управления.

3.8.2. Качество упрочненного слоя обеспечивается при соблюдении режимов плазменного упрочнения, указанных в инструкции по эксплуатации установки.

3.8.3. Контроль за качеством упрочненного слоя визуальный. Замер твердости на гребне не производится.

3.8.4. Визуальный контроль за процессом обработки осуществляется по следующим признакам:

1) сканирование анодного пятна должно быть стабильным, не скачкообразным, исключается наличие видимых, единичных анодных пятен, приводящих к локальному подплавлению металла на этих участках;

2) не допускается шунтирование дугового разряда на полюса магнитопровода ЭМС.

Дата добавления: 2021-04-24; просмотров: 732; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!