Стенды для диагностирования подвески автомобилей

2.3.1 Стенд для диагностирования подвески автомобилей по статической характеристике. Зависимость перемещения кузова от перемещения осей в установившемся режиме (статическая характеристика) у исправной и неисправной подвесок заметно отличается. Например, чтобы проверить исправность амортизатора автомобиля, инструкция по эксплуатации рекомендует резко нажать на соответствующее крыло. Если после этого восстанавливается исходное положение без колебаний, амортизатор исправен, если с колебаниями – неисправен.

Но это лишь качественная оценка. Для количественной же предлагается метод, суть которого сводится к следующему. Автомобиль устанавливают на площадки стенда, снабженного подъемными пневматическими механизмами и измерительным оборудованием, выполненным в виде преобразователей перемещения осей и кузова, а также микропроцессорной системой диагностирования подвески по ее статической характеристике. Далее по программе, записанной в ПЗУ микропроцессорной системы, медленно перемещают оси автомобиля вверх и регистрируют через заданные промежутки времени изменения положения как самих осей, так и кузова. Затем оси медленно опускают, повторяя те же, что и при подъеме, измерения. Потом система обрабатывает эти показатели и выводит на дисплей статическую характеристику диагностируемой подвески. Там же находится аналогичная характеристика исправной подвески. Сравнивая их, оператор принимает решение о техническом состоянии диагностируемой подвески.

|

|

|

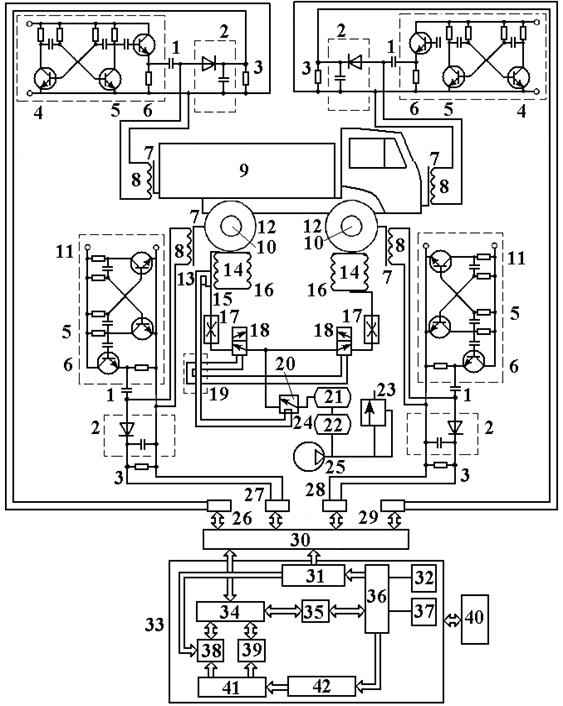

Стенд (рисунок 2.8) создан и предназначен именно для реализации данного метода.

Стенд включает основание 16, установленные на нем первую и вторую опорные площадки 12 осей 10 транспортного средства, пульт 19 управления, концевой выключатель 13, кронштейн 15 для крепления концевого выключателя, пневмосистему, выполненную в виде последовательно соединенных компрессора 25, первого 22 и второго 21 ресиверов с предохранительным клапаном 23 и электроуправляемого пневматического клапана 20, обмотка 24 управления которого соединена посредством концевого выключателя 13 с пультом 19 управления, четыре исполнительных механизма с электроуправляемыми пневматическими клапанами 18 и пневмодросселем 17.

Рисунок 2.8 – Схема стенда для диагностирования подвески

В свою очередь, каждый из исполнительных механизмов выполнен в виде пневмобаллона 14, который установлен в соответствующем углублении основания стенда, размещенном под одной из опорных площадок. В схему стенда также входят первый и второй преобразователи 11 сигналов перемещения осей транспортного средства, первый и второй преобразователи 4 перемещения кузова 9, каждый из которых включает последовательно соединенные мультивибратор 5, согласующий усилитель 6, конденсатор 1, катушку 8 индуктивности со стержнем 7, закрепленные на осях и кузове диагностируемого транспортного средства над опорными площадками, детектор 2, выходной резистор 3, микропроцессорную систему 33 обработки сигналов о перемещениях осей и кузова транспортного средства, дисплей 40, соединенный с микропроцессорной системой, интерфейс 30 с шестью каналами, первый 27 и второй 28 аналого-цифровые преобразователи сигналов о перемещении осей, соединенные с выходами соответствующих преобразователей 11 перемещения осей, третий 26 и четвертый 29 аналого-цифровые преобразователи сигналов перемещения кузова, соединенные с выходами аналогичных преобразователей 4 сигналов перемещения кузова соответственно.

|

|

|

Интерфейс 30 первым и вторым каналами соединен с выходами первого 27 и второго 28 аналого-цифровых преобразователей сигналов о перемещении осей соответственно, третьим и четвертым – с выходами третьего и четвертого аналого-цифровых преобразователей 26 и 29 сигналов перемещения кузова соответственно, пятым и шестым каналами – с микропроцессорной системой обработки сигналов о перемещениях осей и кузова.

|

|

|

Микропроцессорная система обработки сигналов о перемещениях осей и кузова состоит из микропроцессора 36, оперативного 39 и постоянного 38 запоминающих устройств, генератора 32 тактовой частоты, таймера 37, буфера 42 адреса, буфера 35 данных, шины 41 адреса, шины 34 данных и шины 31 управления.

Стенд работает следующим образом. Диагностируемое транспортное средство устанавливают на опорные площадки. В исходном состоянии электроуправляемые пневматические клапаны 18 закрыты, а клапаны 20 открыты. Включается компрессор 25. Оператор с пульта управления 19 переключает электроуправляемые пневматические клапаны 18 в открытое положение. Пневмобаллоны 14 исполнительных механизмов заполняются воздухом. Одновременно осуществляется подъем опорных площадок с транспортным средством и перемещение его осей и кузова. Сигналы преобразователей 4 и 11 непрерывно поступают в аналого-цифровые преобразователи 26, 27, 28 и 29. Обработанные там, они через заданные программой промежутки времени по командам микропроцессора, содержание которых – разрешение прямого доступа в память микропроцессорной системы обработки сигналов со стороны устройства ввода для записи данных, минуя микропроцессор по первому, второму, третьему и четвертому каналам интерфейса 30 и шины 34 данных, поступают в оперативное запоминающее устройство 39.

|

|

|

При перемещении осей и кузова транспортного средства на заданную величину срабатывает концевой выключатель 13, привод пнев-мосистемы отключается от сети, пневмобаллоны 14 через дроссель 17 сообщаются с атмосферой. Оси и кузов медленно опускаются до тех пор, пока давление в пневмобаллонах не сравняется с атмосферным. Цифровые сигналы на выходе аналого-цифровых преобразователей 26, 27, 28 и 29 уменьшаются по величине и через заданные промежутки времени по первому, второму, третьему и четвертому каналам интерфейса 30 и шины 34 данных подаются в оперативное запоминающее устройство 39.

В запоминающем устройстве 38 записана программа, состоящая из команд для обработки полученных и записанных данных в оперативном запоминающем устройстве 39. В ходе работы микропроцессор выдает на шину 41 адреса номер ячейки постоянного запоминающего устройства 38, где хранится команда, которую необходимо выполнить по программе. По шине 31 управления в постоянное запоминающее устройство 38 поступают сигналы, обеспечивающие чтение содержимого этой ячейки памяти. Запрошенная команда выдается на шину 34 данных, через буфер 35 данных принимается микропроцессором 36 и расшифровывается. Таймером 37 задаются в определенное время команды управления и организуются временные задержки для выполнения команд программы. Для синхронизации работы по обработке информации генератор 32 тактовой частоты подает на микропроцессор последовательность тактовых импульсов.

В результате обработки в соответствии с программой полученных показателей, как отмечено выше, строится и выводится на дисплей статическая характеристика диагностируемой подвески, она сравнивается с соответствующей статической характеристикой заведомо исправной подвески такого же транспортного средства, что позволяет принять решение о техническом состоянии подвески. Если же она неисправна, то выполняются необходимые регулировочные или ремонтные работы.

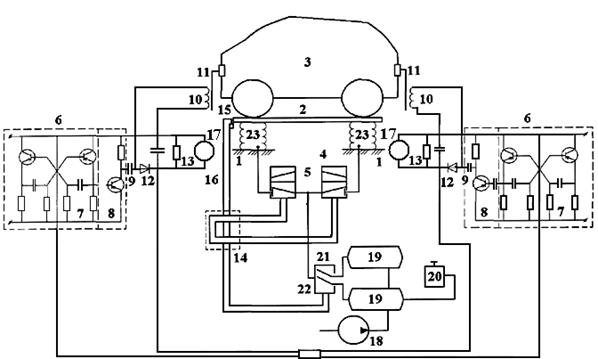

2.3.2 Стенд для диагностирования подвески автомобилей по переходной характеристике. Стенд (рисунок 2.9) для диагностирования подвески транспортного средства содержит основание 1, установленные на основании 1 первую и вторую опорные площадки 2 осей транспортного средства 3, исполнительные механизмы 4 с электроуправляемыми клапанами 5, первый и второй преобразователи 6 колебаний подвески, каждый из которых включает последовательно соединенные мультивибратор 7, согласующий усилитель 8, конденсатор 9, катушку 10 индуктивности со стержнем 11, закрепляемым на днище диагностируемого транспортного средства 3 над опорными площадками 2, при этом катушка 10 индуктивности установлена с возможностью вхождения в нее стержня 11, детектор 12, выходной резистор 13, пульт 14 управления, концевой выключатель 15, кронштейн 16, установленный на основании 1 стенда и выполненный с возможностью размещения на нем концевого выключателя 15, регистрирующее устройство 17 с двумя каналами, каждый из которых соединен с выводами выходного резистора 13 соответствующего преобразователя 6 колебаний подвески, пневмосистему в виде последовательно соединенных компрессора 18, первого и второго ресиверов 19 с предохранительным клапаном 20 и электроуправляемого пневматического клапана 21, обмотка 22 управления которого соединена посредством концевого выключателя 15 с пультом 14 управления.

Рисунок 2.9 – Стенд для диагностирования подвески

Опорные площадки 2 осей изготовлены сплошными колейными, число исполнительных механизмов равно четырем, каждый из исполнительных механизмов 4 выполнен в виде пневматического баллона 23, установленного в соответствующем углублении основания 1 стенда, выполненном под одной из опорных площадок 2, электроуправляемые клапаны 5 исполнительных механизмов изготовлены пневматическими и соединены с электроуправляемым пневматическим клапаном 20 пневмосистемы.

Стенд работает следующим образом. Диагностируемое транспортное средство 3 устанавливается на опорные площадки 2. В исходном состоянии электроуправляемые пневматические клапаны 5 закрыты, а электроуправляемый пневматический клапан 21 открыт. Включается компрессор 18, пневмосистема заполняется воздухом до заданного давления. Оператор с пульта 14 управления переключает электроуправляемые пневматические клапаны 5 в открытое положение. Баллоны 23 исполнительных механизмов 4 заполняются воздухом. Одновременно с заполнением баллонов происходит подъем опорных площадок 2 с транспортным средством 3. При подъеме их на заданную высоту срабатывает концевой выключатель 15, при этом электроуправляемый пневматический клапан 21 закрывается, перекрывая воздушную магистраль автоматически. Прекращается подача воздуха в пневмоэлементы, подъем опорных площадок 2 с транспортным средством завершается.

Оператор с пульта управления 14 переключает клапаны 5 в положение, при котором воздушная магистраль перекрывается, а баллоны сообщаются с атмосферой. Опорные площадки 2 под собственным весом и весом транспортного средства 3 падают, в конце падения останавливаются. Кузов же транспортного средства по инерции продолжает движение. В результате происходят его колебания относительно опорной поверхности. Вместе с кузовом перемещаются стержни 11 в катушках 10 индуктивности. На выходе резисторов 13 формируются сигналы, пропорциональные уровням этих колебаний. Происходит это следующим образом. На выходе мультивибратора 7 формируется периодическая последовательность прямоугольных импульсов, которые посредством согласующего усилителя 8 поступают на последовательный резонансный контур, образованный конденсатором 9 и катушкой 10 индуктивности. Контур имеет резонансную амплитудно-частотную характеристику, поэтому из всего спектра частот входного на контур периодического сигнала с прямоугольными импульсами, имеющего почти неограниченную полосу частот, выделяется гармоническая составляющая с частотой, равной резонансной частоте контура. При изменении положения стержней 11 изменяются индуктивность катушки 10, амплитуда выделенной гармонической составляющей на выходе резонансного контура. Для выделения амплитуды гармонической составляющей сигнал подается на детектор 12, который выпрямляет его, а затем отфильтровывает его высокочастотную составляющую. Диагностирование производится путем сравнения полученных переходных характеристик пневмоподвески или их показателей с соответствующими переходными характеристиками или показателями, полученными при диагностировании технически исправного транспортного средства.

Дата добавления: 2021-04-15; просмотров: 181; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!