Наружное смещение сваренных кромок

Министерство науки и высшего образования Российской Федерации

Муромский институт (Филиал)

федерального государственного бюджетного образовательного учреждения

высшего образования

«Владимирский государственный университет

Имени Александра Григорьевича и Николая Григорьевича Столетовых»

(МИ ВлГУ)

Факультет ИТ

Кафедра ИС

Отчет

по преддипломной практике

Руководитель практики от образовательного учреждения

Подгорнова Ю.А.

(фамилия, инициалы)

(подпись) (дата)

Руководитель практики от предприятия

(фамилия, инициалы)

(подпись) (дата)

Студент ИС-117

(группа)

Миханов А.В.

(фамилия, инициалы)

(подпись) (дата)

Муром 2021

Содержание

ВВЕДЕНИЕ. 3

1. Анализ задания. 4

2. Выполнение поставленных задач. 5

2.1. Шлаковые включения. 5

2.2 Поры.. 7

2.3. Несплавление или непровар. 11

2.4. Подрез. 13

2.5. Вогнутость корня шва. 15

2.6. Трещины.. 16

2.9. Свищ.. 20

2.10. Наружное смещение сваренных кромок. 21

2.11. Перегрев металла. 21

2.12. Вольфрамовые включения. 22

3. Алгоритмы выделения повреждений в сварных металлических соединениях на рентгеновских снимках применяемые на производстве. 23

|

|

|

Заключение. 24

Список используемых источников. 25

ВВЕДЕНИЕ

Преддипломная практика была пройдена в период с 03.04.21 по 17.05.21 в ПАО «Русполимет», находящемся в городе Кулебаки Нижегородской области. Определен в отдел сопровождения SAP на должность практиканта.

В качестве поставленной задачи выступало изучение радиографического контроля сварных швов на металлических изделиях.

Радиографический контроль необходим для того, чтобы оценить прочность сварного шва и он соответствовал всем установленным нормам.

Цель производственной практики:

- получить знания, необходимые для проведения радиографического контроля;

- разобраться в возможных повреждениях сварных швов;

- изучить базу данных рентгеновских снимков сварных швов;

- получить опыт, необходимый для реализации алгоритма выделения дефектов металлов по рентгеновским снимкам.

Анализ задания

Сварка – это часто используемый метод соединения металлических конструкций. При сваривании элементов конструкций дефекты могут появляться даже у профессионалов с большим опытом. Особенно опасно, когда появляются внутренние дефекты сварки, которые невозможно увидеть без специального оборудования. На производствах для контроля качества сварного шва используются разные методы, одним из которых является радиографический контроль.

|

|

|

Дефекты сварного шва могут появляться из-за следующих причин:

- нарушение технологии выполнения работ;

- попадание в место сварки инородных тел;

- плохое очищение сварного шва;

- недостаточная квалификация сварщика.

Все это приводит к ухудшению качества шва и снижению его прочности.

Поставленные задачи:

1. изучить повреждения сварных швов;

2. проанализировать рентгеновские снимки сварных дефектов;

3. классифицировать дефекты сварных соединений;

4. составить на основе полученных данных таблицу сварных дефектов;

5. узнать о том, какие алгоритмы выделения дефектов металлов по рентгеновским снимкам могут быть эффективны.

Выполнение поставленных задач

Right-click Databases and select Restore Database...

Надежность эксплуатации сварных соединений зависит от их соответствия требованиям нормативной документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, свойства сварных соединений, таких как прочность, пластичность и другие. Возможные отступления (несоответствия требованиям, установленным нормативной документацией, которые называются дефектами) от заданных размеров, форм и свойств сварных соединений, в процессе эксплуатации могут привести к разрушению сварного шва.

|

|

|

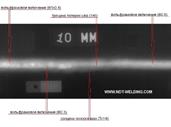

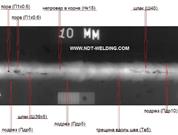

Таблица 1 - Хорошие сварные швы без повреждений

| Изображение |

|

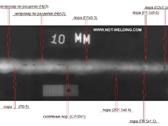

Шлаковые включения

Шлаковые включения - это полости (вкрапления) в металле сварного шва, заполненные неметаллическими веществами, шлаками или окислами, не успевающими всплыть на поверхность шва при кристаллизации. Форма включений может быть самой разной от сферической до плоской или вытянутой, виде пленки, разделяющей объемы наплавленного металла. Размеры шлаковых включений могут достигать нескольких миллиметров, а в поперечном сечении более десятков миллиметров по протяженности[1].

Причины образования:

- большая скорость сварки;

- плохая очистка свариваемых кромок;

- неполная очистка от шлака между слоями.

Способы предупреждения:

- снижение скорости сварки;

- полная зачистка шва после выполнения прохода.

Таблица 2 – Шлаковые включения

| Изображения |

|

|

|

|

|

|

|

Окончание таблицы 2 – Шлаковые включения

| Изображения |

|

|

|

|

|

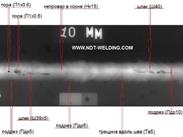

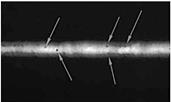

Поры

|

|

|

Поры – дефект, представляющий собой полости, заполненные газом. Обычно поры имеют сферическую форму. Поры могут располагаться в любом месте сечения шва: по - одиночке, группами или цепочкой, образуя линию. В зависимости от своего вида, они классифицируются как сферические поры, удлиненные поры, канальная червячная цепочка пор, скопление пор.

Причины образования.

Поры возникают при кристаллизации металла и выделении из перенасыщенного расплава газа. Основными причинами, вызывающими появление пор, являются:

- плохая очистка свариваемых кромок от ржавчины, масел и различных загрязнений;

- повышенное содержание углерода в основном и присадочном материалах;

- большая скорость сварки, при которой не успевают произойти процессы газовыделения;

- большая влажность электродных покрытий, флюса;

- подсос воздуха со стороны корня шва;

- нарушение микроклимата в зоне сварки.

Способы предупреждения:

- качественная подготовка сварного соединения;

- выбор оптимальных режимов сварки, снижение скорости сварки, уменьшение теплоотвода в основной металл, уменьшение напряжения дуги;

- увеличение объема сварочной ванны;

- повышение коэффициента формы шва.

Способы устранения.

Устраняется путем удаления дефекта последующим ремонтом сваркой[1].

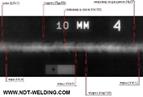

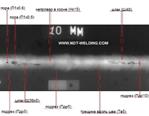

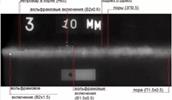

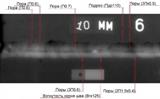

Таблица 3 – Поры

| Изображения |

|

|

|

Продолжение таблицы 3 – Поры

| Изображения |

|

|

|

|

|

|

|

|

Окончание таблицы 3 – Поры

| Изображения |

|

|

|

|

|

|

|

|

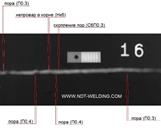

Несплавление или непровар

Несплавление – дефект в сварном соединении, появляющийся вследствие неполного расплавления кромок между основным и наплавленным металлом в корне шва, а также между отдельными слоями при многопроходной сварке.

Причины образования:

- малая погонная энергия;

- некачественная подготовка поверхностей;

- неправильная форма разделки или, по другому, уменьшенный угол скоса кромок;

- большая величина притупления;

- смещение электрода;

- некачественная зачистка шва после выполнения прохода.

Способы предупреждения.

Соблюдение технологии сборки сварного соединения.

Способы устранения.

Устраняется путем удаления дефекта последующей ремонтной сваркой[1].

Таблица 4 – Непровар

| Изображение |

|

|

|

Продолжение таблицы 4 – Непровар

| Изображения |

|

|

|

|

|

|

|

|

Окончание таблицы 4 – Непровар

| Изображения |

|

|

|

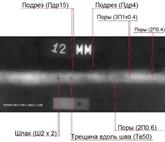

Подрез

Подрез – дефект в виде местного уменьшения толщины (углубления) основного металла, располагающийся по линии сплавления сварного шва. Подрезы относятся к наиболее часто встречающимся наружным дефектам.

Причины образования.

При сварке угловых швов подрез образуется в результате более глубокого проплавления одной из кромок и стекания расплавленного металла на горизонтально расположенную деталь с образованием канавки.

Причинами появления дефекта при сварке угловых швов являются:

- большой ток сварки;

- длинная дуга, создающая избыточное давление на границе твердого металла и жидкой ванной;

- наклон электрода или неправильное ведение электродом.

Причинами появления двусторонних подрезов в стыковых швах являются:

- большая скорость сварки;

- длинная дуга, создающая избыточное давление на границе твердого металла и жидкой ванны;

- увеличение угла разделки при автоматической сварке.

Причинами появления односторонних подрезов в стыковых сварных швах являются:

- смещение электрода или оси симметрии стыка;

- неправильное ведение электрода, особенно при сварке в горизонтальном и вертикальном положениях.

Способы предупреждения:

- выбор оптимального режима сварки;

- соблюдение технологии сварки[1].

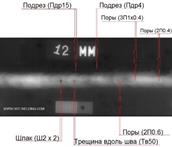

Таблица 5 – Подрез

| Изображение |

|

|

|

|

|

Окончание таблица 5 – Подрез

| Изображения |

|

|

|

Вогнутость корня шва

Вогнутость корня шва или утяжина - дефект в виде углубления на обратной поверхности сварного одностороннего шва.

Причины образования:

- большие зазоры;

- малое притупление свариваемых кромок.

Способы предупреждения.

Соблюдение технологии подготовки кромок и сборки сварного соединения[1].

Таблица 6 – Вогнутость корня шва

| Изображение |

|

|

Окончание таблицы 6 – Вогнутость корня шва

| Изображения |

|

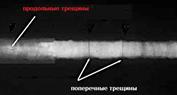

Трещины

Трещины могут быть двух видов - холодные и горячие.

Холодные трещины – дефект в виде локального хрупкого межкристаллитного разрушения металла сварного соединения, часто встречающийся в соединениях из углеродистых легированных сталей, если при сварке они претерпевают частичную или полную закалку. Трещины образуются после окончания сварки в процессе охлаждения ниже температуры 100-150 C или в течение последующих суток. Они могут возникать во всех зонах сварного соединения, располагаться параллельно или перпендикулярно оси шва. Место образования и направление трещин зависит от состава шва основного металла, соотношения компонентов сварочных напряжений и других причин. Разрушение не сопровождается заметной пластической деформацией и наблюдается как практически хрупкое.

Причины образования.

Основные факторы, обуславливающие образование холодных трещин, следующие:

- высокий уровень растягивающих сварочных напряжений и образование новых фаз при охлаждении сварного шва;

- высокая концентрация диффузионного водорода в зоне зарождения трещины.

Способы предупреждения.

Для предотвращения образования холодных трещин устраняют отрицательное действие основных факторов, обуславливающих их образование, путем:

- регулирования структуры металла в сварных соединениях;

- уменьшения уровня сварочных напряжений - предварительный, сопутствующий подогрев термообработка сварного соединения;

- снижения концентрации диффузионного водорода в шве методом прокалки электродов.

Способы устранения.

При образовании холодной трещины дефект устраняется ремонтом сварного соединения. Исправление – подваркой, предварительной разделкой или засверловкой концов трещины.

Горячие трещины - локальное хрупкое межкристаллитное разрушение сварного шва или околошовной зоны, возникающее в области температурного интервала хрупкости в результате термодеформационного сварочного цикла.

Горячие трещины возникают в сплавах, обладающих выраженным крупнокристаллическим строением, с повышенной локальной концентрацией хрупких фаз. В изломе они имеют темный цвет и сильно окислены.

Причины образования.

Горячие трещины возникают в том случае, если интенсивность нарастания деформаций в металле сварного соединения в период остывания приводит к деформациям большим, чем его пластичность при данных температурных условиях.

Преимущественно зарождение горячих трещин происходит в местах ослабленных включениями и нарушением границ кристаллов. Чаще всего это участки, прилегающие к зоне сплавления.

Способы предупреждения.

Для предотвращения образования горячих трещин применяют способы повышения технологической прочности шва:

- изменение химического состава наплавляемого металла;

- снижение содержания в сварном шве вредных примесей;

- выбор оптимального режима сварки;

- применение рационального порядка наложения сварочных швов.

Способы устранения.

При образовании горячей трещины дефект устраняется ремонтом сварного соединения. Исправление - подварка предварительной разделкой или засверловкой концов трещины[1].

Таблица 7 – Трещины

| Изображение |

|

|

|

|

|

2.7. Прожег

Прожог - дефект сварки, образовавшийся в результате вытекания расплавленного металла из сварочной ванны через сквозное отверстие сварного шва с образованием полости.

Причины образования:

- большая сила тока;

- увеличение зазора между свариваемыми кромками;

- недостаточная толщина подкладной полосы или ее неплотное прилегание;

- смещение электрода от зенита в сторону вращения изделия, при сварке поворотных кольцевых швов.

Способы предупреждения:

- уменьшение тока сварки;

- соблюдение технологии сборки сварного соединения перед сваркой[1].

Таблица 8 – Прожег

| Изображение |

|

|

|

2.8. Кратер

Кратер - дефект сварных швов в виде углубления, остающегося на месте обрыва дуги. Усадочная рыхлота - кратер - часто служит очагом образования трещин.

Причины образования - несоблюдение техники сварки.

Способы предупреждения - соблюдение техники сварки.

Способы устранения - удаление (вышлифовка) дефектного участка и заварка[1].

Свищ

Свищ – дефект в виде несквозного воронкообразного углубления в сварном шве. Сопровождается порами и трещинами, выходящими на поверхность.

Причины образования:

- некачественный основной металл;

- нарушение защиты шва.

Способы предупреждения - контроль качества сварочных материалов основного металла[1].

Таблица 9 – Свищ

| Изображение |

|

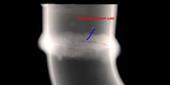

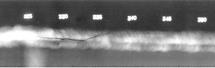

Наружное смещение сваренных кромок

Наружное смещение сваренных кромок – дефект в виде несовпадения внутренних или наружных поверхностей свариваемых деталей из-за некачественной сборки стыкового сварного соединения.

Причины образования - нарушение технологии сборки.

Способы предупреждения - соблюдение технологии сборки сварного соединения[1].

Таблица 10 – Наружное смещение сваренных кромок

| Изображение |

|

Перегрев металла

Перегрев металла - дефект микроструктуры металла сварного соединения и зоны термического влияния. Перегретый металл после охлаждения характеризуется крупнозернистой структурой с резкими прямолинейными границами между структурными составляющими и пониженной ударной вязкостью. Склонность сталей к перегреву зависит от их химического состава и существенно понижается в случае присадки небольших количеств ванадия, титана, алюминия и бора.

Причины образования - поддержание нагрева металла до высоких температур при чрезмерной длительности.

Способы предупреждения - соблюдение технологии сварки, особенно в части тепловложений в свариваемые детали.

Способы устранения.

Во многих случаях перегрев может быть устранен повторным нагревом, обычно на 20-30 градусов выше температуры перекристаллизации, в результате чего происходит измельчение зерна структуры металла. Для некоторых металлов, не подверженных перекристаллизации, перегрев не устраняется повторной термической обработкой и приводит браку[1].

Вольфрамовые включения

Вольфрамовые включения. Вольфрам является очень хрупким по своей природе материалом. Его используют в электроде при сварке вольфрамовым инертным газом. При использовании неправильной процедуры сварки, вольфрам может попасть в сварной шов. Такой дефект невозможно увидеть обычным взглядом, так как частицы вольфрама могут находиться глубоко внутри шва[1].

Таблица 11 – Вольфрамовые включения

Дата добавления: 2021-07-19; просмотров: 97; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!