Решение уравнений идентификации датчика давления

На первом этапе процедуры идентификации для каждой заданной температуры из установленного диапазона TiÎ [Tmin, Tmax], (i = 0, 1,..., NT; T0 = Tmin,  = Tmax) поиск оценок коэффициентов регрессии модели (1) производится стандартными методами, широко используемыми в математической статистике [25–30]. В результате получаются оценки коэффициентов a0(Ti), a1(Ti), ..., an(Ti). Эти оценки заносятся в таблицу (таблица 1) и являются основой для второго этапа идентификации. Для упрощения задачи идентификации диапазон [Tmin, Tmax] разбивается на одни и те же поддиапазоны для каждого коэффициента регрессии ar(Ti).

= Tmax) поиск оценок коэффициентов регрессии модели (1) производится стандартными методами, широко используемыми в математической статистике [25–30]. В результате получаются оценки коэффициентов a0(Ti), a1(Ti), ..., an(Ti). Эти оценки заносятся в таблицу (таблица 1) и являются основой для второго этапа идентификации. Для упрощения задачи идентификации диапазон [Tmin, Tmax] разбивается на одни и те же поддиапазоны для каждого коэффициента регрессии ar(Ti).

На втором этапе процедуры идентификации зависимости каждого коэффициента регрессии ar (r = 0, 1, …, n) от температуры осуществляется аппроксимация с помощью кубических сплайнов (3) с учетом граничных условий (4) и (5). При этом предполагается, что в каждый из выбранных поддиапазонов попадает не менее пяти значений температуры. Внутри каждого поддиапазона коэффициенты соответствующего кубического сплайна находятся в соответствии со взвешенным МНК, а веса оценок из таблицы 1 находятся при поиске коэффициентов регрессии (1) из анализа соответствующих матриц ошибок [27–30].

Таблица 1. Оценки коэффициентов полиномиальной регрессии (1) для выбранных

температур из диапазона [Tmin, Tmax]. Желтым цветом выделен поддиапазон номер m

| Температура | Номер коэффициента регрессии | |||

| 0 | 1 | … | n | |

| Tmin | a0(Tmin) | a1(Tmin) | … | an(Tmin) |

|

|

| … |

|

| a0(  ) )

| a1(  ) )

| … | an(  ) )

|

| a0(  ) )

| a1(  ) )

| … | an(  ) )

|

| a0(  ) )

| a1(  ) )

| … | an(  ) )

|

|

|

| … |

|

| a0(  ) )

| a1(  ) )

| … | an(  ) )

|

| a0(  ) )

| a1(  ) )

| … | an(  ) )

|

|

|

| … |

|

| Tmax | a0(Tmax) | a1(Tmax) | … | an(Tmax) |

Пусть в поддиапазоне с номером m (m = 1, 2,..., M) зависимость коэффициента регрессии ar (r = 0, 1,..., n) аппроксимируется кубическим сплайном вида:

arm(T) = Srm(T) =s0rm + s1rm×T + s2rm×T2 + s3rm×T3.

Тогда коэффициенты sjrm должны удовлетворять следующей системе линейных уравнений (для упрощения записи индекс r в дальнейшем опустим, подразумевая, что речь идет об аппроксимации зависимости коэффициента ar от температуры):

am(Ti) =  , (i = mmin, mmin +1,…, mmax; m = 1,2, ..., M). (6)

, (i = mmin, mmin +1,…, mmax; m = 1,2, ..., M). (6)

Всего в системе (6) 4M неизвестных коэффициентов sjm, которые в силу граничных условий (5) должны удовлетворять следующей системе линейных ограничений:

(m=2, 3,…, M), (7)

(m=2, 3,…, M), (7)

В результате получилась классическая задача поиска неизвестных с помощью взвешенного МНК из системы линейных уравнений (6) при наличии линейных ограничений (7), которая решается известными методами [21, 22, 27, 30]. В результате находятся оценки всех коэффициентов кубических сплайнов, которые запоминаются в памяти микропроцессора ИДД и используются для уточнения показаний датчика при измерениях.

Идентификация моделей реальных датчиков давления

С целью проверки разработанной методики идентификации моделей ДД, обеспечивающей компенсацию их температурной погрешности, были проведены экспериментальные исследования, в которых производилась калибровка опытных образцов пьезорезонансных датчиков, выпускаемых ЭОКБ «Сигнал» им. А.И. Глухарева (г. Энгельс, Саратовская обл.).

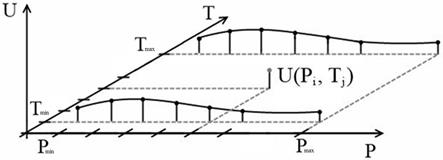

Различные температуры окружающей среды устанавливались в диапазоне от Tmin = –60°C до Tmax = 145°C с шагом 5°C, когда датчики помещаются в камеры холода или нагревательные печи. При каждой из указанных температур давление изменялось с равномерным шагом 0,35 атм от Pmin = 0,1 атм до Pmax = 7,1 атм. Для каждой установленной температуры производится измерение давлений из заданного диапазона. При этом в каждой выбранной точке давление измерялось несколько раз, когда давление сначала повышалось от Pmin до Pmax , а потом понижалось от Pmax до Pmin. Схема снятия массива исходных данных для идентификации показана на рис. 2, а типичные результаты измерений сигнала на выходе датчика – в таблице 2.

Рис. 2. Схема снятия исходных данных для процедуры идентификации

Таблица 2. Типичные данные измерения на выходе пьезорезонансного датчика давления

| Сигнал, В | Давление, атм | Сигнал, В | Давление, атм |

| 0,00003125 | 0,1 | 2,97066406 | 1,15 |

| 0,00003125 | 2,97063281 | ||

| 0 | 2,97070313 | ||

| 0,00003125 | 2,97070313 | ||

| 0,00003125 | 2,97070313 | ||

| 0,99783594 | 0,45 | 3,94282813 | 1,5 |

| 0,99779688 | 3,94275781 | ||

| 0,99773438 | 3,94278906 | ||

| 0,99773438 | 3,94275781 | ||

| 0,99783594 | 3,94271875 | ||

| 1,988875 | 0,8 | 4,90452344 | 1,85 |

| 1,988875 | 4,90471094 | ||

| 1,98876563 | 4,90460156 | ||

| 1,98883594 | 4,90475 | ||

| 1,98873438 | 4,90471094 |

Для всех выбранных температур из указанного диапазона на основании снятых данных строились полиномиальные зависимости (1) с помощью специально разработанного программного обеспечения. В качестве сигнала u брались средние значения напряжений с выхода датчика при соответствующем давлении и температуре (усреднение проводилось по пяти значениям сигнала, как показано в таблице 2). Оказалось, что зависимость показаний датчика от давления хорошо описывается полиномом:

u(P) = a0 + a1×P + a2×P2.

u(P) = a0 + a1×P + a2×P2.

Характерный вид зависимости (1) при n = 2 показан на рис. 3. Эта зависимость очень похожа на линейную, но адекватно она описывается полиномом второй степени.

После этого строились зависимости коэффициентов регресии ar (r=0,1,2) от температуры с помощью кубических сплайнов по изложенной выше методике. Для этого тоже было разработано специальное программное обеспечение. Анализ полученных оценок коэффициентов ar при различных температурах из заданного диапазона показал, что этот диапазон можно разбить на три поддиапазона (M = 3) одинакового размера. Тогда каждый из поддиапазонов содержит по 14–15 значений температуры. Были выбраны следующие границы поддиапазонов  = 5°C и

= 5°C и  =75°C. Характерный вид зависимости коэффициента a1 от температуры показан на рис. 4, при этом на каждом из трех выделенных поддиапазонов эта зависимость аппроксимируется кубическим сплайном.

=75°C. Характерный вид зависимости коэффициента a1 от температуры показан на рис. 4, при этом на каждом из трех выделенных поддиапазонов эта зависимость аппроксимируется кубическим сплайном.

Рис. 4. Аппроксимация коэффициента a1 в диапазоне от –60°C до 145°C: красными линиями показаны границы трех выбранных поддиапазонов, на которых зависимость аппроксимируется соответствующим кубическим сплайном, черные точки — оценки коэффициента a1

для различных температур

Заключение

Реализация предлагаемого метода в составе автоматизированных систем позволит снизить трудоемкость технологического процесса контроля параметров ИДД во время проведения испытаний; повысить объективность контрольных и испытательных процессов; исключить влияние субъективного фактора за счет автоматизации контроля параметров датчиков; увеличить количество контролируемых параметров при регулировке и испытаниях выпускаемой продукции при одновременном сокращении ручного труда и повышении производительности техпроцесса в целом; обеспечить температурную независимость работы ИДД и вдвое повысить точность измерений, производимых с помощью этих датчиков.

Библиографический список

1. Ицкович, Э.Л. Современные интеллектуальные датчики общепромышленного назначения, их особенности и достоинства / Э.Л. Ицкович // Датчики и системы. – 2002. – № 2. – C. 42-47.

2. Першенков, П.П. Интеллектуальные датчики в системе измерения давления / П.П. Першенков, Е.А. Тюрин, О.В. Башкиров // Надежность и качество: сб. тр. Междунар. симп.: в 2 т. – Пенза: ПГУ, 2009. – Т. 1. – С. 451-452.

3. Распределенная система датчиков для авионики, управляемая по беспроводному радиоканалу / А.А. Львов, П.А. Львов, М.С. Светлов, С.А. Кузин // Надежность и качество: сб. тр. Междунар. симп.: в 2 т. – Пенза: ПГУ, 2017. – Т. 1. – С. 100-103.

4. Особенности применения микромеханических инерциальных датчиков при эксплуатации на летательных аппаратах вертолётного типа / Р.В. Ермаков, Д.В. Кондратов, А.А. Львов, Е.Н. Скрипаль // Надежность и качество: сб. тр. Междунар. симп.: в 2 т. – Пенза: ПГУ, 2017. – Т. 2. – С. 122-124.

5. Методы и результаты испытаний инерциальных датчиков, предназначенных для эксплуатации на летательных аппаратах вертолётного типа / Р. В. Ермаков, А. Н. Попов, Е. Н. Скрипаль и др. // Сб. материалов XXIV Санкт-Петербургской Междунар. конф. по интегрированным навигационным системам. – СПб.: Изд-во ЦНИИ «Электроприбор», 2017. – С. 244-248.

6. Methods for Testing and Test Results of Inertial Sensors Intended for Operation in Helicopter-Type Aircraft / R.V. Ermakov, A.N. Popov, E.N. Scripal et al. // Proc. 24-th St. Petersburg Int. Conf. on Integrated Navigation Systems. – St. Petersburg: CSRI Elektropribor, 2017. – P. 335–338.

7. Test Methods and Results of the MEMS Inertia Sensors / E.N. Scripal, R,V. Ermakov, D.E. Gutcevitch et al. // Proc. 2018 IEEE Russia Section Young Researchers in Electrical and Electronic Engineering Conf. – St. Petersburg, Russia: IEEE, 2018. – P. 1000-1003.

8. Повышение точности емкостных датчиков давления для авиакосмической техники / С.А. Кузин, П.А. Львов, А.А. Львов, М.С. Светлов // Известия ЮФУ. Технические науки. – 2017. – № 3. – С. 29-42.

9. Коновалов, Р.С. Повышение точности пьезорезистивных датчиков давления / Р.С. Коновалов, П.А. Львов, А.А. Львов // Проблемы управления, обработки и передачи информации (УОПИ-2015): сб. тр. IV Междунар. науч. конф.: в 2 т. – Саратов: Издат. дом «Райт-Экспо», 2015. – Т. 2. – С. 149-158.

10. Львов, А.А. Построение автоматизированной системы контроля и испытаний датчиков давления / А.А. Львов, В.В. Киселев, А.Ю. Николаенко // Математические методы в технике и технологиях (ММТТ-26): сб. тр. XXVI Междунар. науч. конф.: в 12 т. – Н.Новгород: Нижегородский гос. техн. ун-т, 2013. – Т. 10. – С. 99-101.

11. Львов, А.А. Малогабаритные датчики давления на основе поликристаллических структур с диэлектрической изоляцией / А.А. Львов, Р.С. Коновалов // Датчики и системы. – 2015. – № 8. – С. 29-32.

12. Методика компенсации температурной погрешности интеллектуальных датчиков давления / А.Ю. Николаенко, А.А. Львов, П.А. Львов и др. // Вестник Саратовского государственного технического университета. – 2014. – № 4 (77). – С. 154-160.

13. Николаенко А.Ю. Компенсация температурной погрешности интеллектуальных датчиков давления / А.Ю. Николаенко, А.А. Львов, П.А. Львов // Надежность и качество: сб. тр. Междунар. симп.: в 2 т. – Пенза: ПГУ, 2014. – Т. 2. – С. 57-59.

14. Коновалов, Р.С. Высокотемпературные датчики давления / Р.С. Коновалов, А.А. Львов // Надежность и качество: сб. тр. Междунар. симп.: в 2 т. – Пенза: ПГУ, 2014. – Т. 2. – С. 48 -50.

15. Коновалов, Р.С. Повышение точности высокотемпературных емкостных датчиков абсолютного давления / Р.С. Коновалов, П.А. Львов, А.А. Львов // Проблемы управления, обработки и передачи информации (УОПИ-2015): сб. тр. IV Междунар. науч. конф.: в 2 т. – Саратов: Издат. дом «Райт-Экспо», 2015. – Т. 2. – С. 136-142.

16. Пьезорезонансный датчик давления повышенной точности / Р.С. Коновалов, П.А. Львов, А.А. Львов, С.А. Кузин // Проблемы управления, обработки и передачи информации (УОПИ-2015): сб. тр. IV Междунар. науч. конф.: в 2 т. – Саратов: Издат. дом «Райт-Экспо», 2015. – Т. 2. – С. 142-149.

17. Аппаратное и алгоритмическое обеспечение интеллектуального пьезорезонансного датчика давления / Р.С. Коновалов, П.А. Львов, А.А. Львов и др. // Проблемы управления, обработки и передачи информации (УОПИ-2015): сб. тр. IV Междунар. науч. конф.: в 2 т. – Саратов: Издат. дом «Райт-Экспо», 2015. – Т. 2. – С. 158-164.

18. A piezoresistive pressure sensor based on polysilicon thin films with dielectric insulation / V.A. Gridchin, R.S. Konovalov, A.A. L’vov et al. // Проблемы управления, обработки и передачи информации (УОПИ-2015): сб. тр. IV Междунар. науч. конф.: в 2 т. – Саратов: Издат. дом «Райт-Экспо», 2015. – Т. 2. – C. 191-199.

19. Kay, A. A Practical Technique for Minimizing the Number of Measurements in Sensor Signal Conditioning Calibration / A. Kay, M. Ivanov, V. Schaffer // Texas Instruments. Application Rep. SBOA111. – Dallas: Texas Instruments, 2005. – 9 p.

20. Козлов, П.Н. Построение математической модели датчика давления методом интерполяции бикубическими сплайнами / П.Н. Козлов, Н.И. Мельникова, А.А. Львов // Проблемы управления в социально-экономических и технических системах: материалы XIV Междунар. науч.-практ. конф. – Саратов: Наука, 2018. – С. 342-347.

21. L’vov, A. Improvement of Piezoresistive Pressure Sensor Accuracy by Means of Current Loop Circuit Using Optimal Digital Signal Processing / A. L’vov, P. L’vov, R. Konovalov // Proc. 2016 IEEE North West Russia Section Young Researchers in Electrical and Electronic Engineering Conf. – St. Petersburg, Russia: IEEE, 2016. – P. 279-282.

22. The use of current loop circuit as a signal conditioner for high accuracy digital piezoresistive pressure sensors / A.A. L’vov, P.A. L’vov, R.S. Konovalov, S.A. Kuzin // Dynamics of Systems, Mechanisms and Machines (Dynamics): Proc. X Int. Sci. and Tech. Conf. – Omsk: Omsk State Technical University, 2016. – IEEE Catalog Number: CFP16RAB-CDR.

23. Моделирование распределенной системы датчиков давления на основе беспроводного радиоканала связи / А.А. Львов, С.А. Кузин, М.С. Светлов, .П.А. Львов // Виртуальное моделирование, прототипирование и промышленный дизайн: материалы V Междунар. науч.-практ. конф.: в 3 т. – Тамбов: Издат. центр ТГТУ, 2018. – Вып. 5. – Т. 1. – С. 54-60.

24. L’vov, A.A. Current loop circuit for signal processing in capacitive and inductive sensors / A.A. L’vov, V.A. Pyl'skiy // Actual Problems of Electron Devices Engineering: Proc. Int. Conf. – Saratov: IEEE, 2004. – P. 432-435.

25. Большев, Л.Н. Таблицы математической статистики / Л.Н. Большев, Н.В. Смирнов. – М.: Наука, 1983. – 416 с.

26. Дрейпер, Н. Прикладной регрессионный анализ: пер. с англ. / Н. Дрейпер, Г. Смит. – 2-е изд. – М.: Финансы и статистика, 1986. – 366 с.

27. Вучков, И.Н. Прикладной линейный регрессионный анализ / И.Н. Вучков, Л.Н Бояджиева, Е.Б. Солаков. – М.: Финансы и статистика, 1987. – 239 с.

28. Линник, Ю.В. Метод наименьших квадратов и основы теории обработки наблюдений / Ю.В. Линник. – М.: ГИФМЛ, 1958. – 336 с.

29. Мусатов, М.В. Анализ моделей метода наименьших квадратов и методов получения оценок / М.В. Мусатов, А.А. Львов // Вестник Саратовского государственного технического университета. – 2009. – № 2 (43). – Вып. 4. – С. 137-140.

30. Львов, А.А. Основы статистической обработки измерительной информации в задачах автоматического управления: учеб. пособие для студ. вузов / А.А. Львов. – Саратов: СГТУ, 2005. – 84 с.

Дата добавления: 2021-07-19; просмотров: 124; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!