Упрочняющая обработка поверхностей деталей

Упрочняющую обработку предпринимают для увеличения сопротивления усталости деталей. Методы упрочнения основаны на локальном воздействии инструмента на обрабатываемый материал. При этом возникают многочисленные зоны воздействия на весьма малых участках поверхности, в результате чего создаются очень большие местные давления. Многочисленные контакты с инструментом приводят к упрочнению поверхности. В поверхностных слоях возникают существенные напряжения сжатия.

Прочность конструкционных материалов повышается благодаря воздействию нагрузок, создающих эффективные препятствия для движения несовершенств кристаллической решетки. При этом создаются структуры с повышенной плотностью закрепленных и равномерно распределенных по всему объему дислокаций.

Распространено упрочнение нанесением ударов по поверхности заготовки шариками, роликами, различными бойками. При динамическом упрочнении в качестве инструмента используют диск, в котором по окружности в несколько рядов расположены ролики, свободно сидящие на осях. Диск закрепляют на шпинделе металлорежущего станка. При вращении диска ролики наносят по упрочняемой поверхности очень большое количество ударов.

При статическом упрочнении на поверхность заготовки воздействуют вращающимися роликами в процессе обкатывания или раскатывания.

Процесс упрочнения можно выполнять на специальных установках. При ультразвуковом деформационном упрочнении заготовки закрепляют в камерах, содержащих большое количество стальных шариков диаметром 1–3 мм, смачиваемых эмульсией. Камера получает колебания от ультразвукового генератора, и колеблющиеся шарики наносят удары по поверхности заготовки. Шероховатость поверхности после деформационного упрочнения увеличивается.

|

|

|

Распространено дробеструйное динамическое упрочнение. Готовые детали машин подвергают ударному действию потока дроби в специальных камерах, где дробинки с большой скоростью перемещаются под действием потока воздушной струи. Их изготовляют из отбеленного чугуна, стали, алюминия, стекла и других материалов. Исходная шероховатость обрабатываемой поверхности увеличивается.

Этот метод применяют для таких изделий, как рессорные листы, пружины, лопатки турбин, штоки, штампы.

Эффект деформационного упрочнения повышается при использовании импульсных нагрузок, в частности взрывной волны. При упрочнении взрывом необходимы энергоноситель и среда, передающая давление на упрочняемую деталь. В качестве энергоносителя используют бризантные взрывчатые вещества, обеспечивающие как поверхностные, так и сквозные упрочнения деталей.

|

|

|

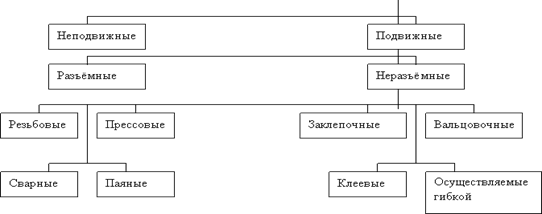

+

Рис.4.2 – Классификация обработки деталей

Технологическая оснастка плазменно-механической обработки

Плазма — это четвертое состояние вещества, представляющее собой ионизированный газ, который содержит электроны, положительно заряженные ионы, нейтральные и возбужденные атомы и молекулы.

Плазменно-механическая обработка (ПМО) представляет собой комбинированным метод обработки металлов, при выполнении которой резание осуществляется одновременно с плазменным подогревом.

ПМО подвергают высокопрочные, маломагнитные и коррозионностойкие стали, а также титановые и некоторые жаропрочные сплавы.

Плазмотрон и обрабатываемую заготовку включают в цепь источника электрического тока. При замыкании цепи возникает электрическая дуга, ионизирующая газ, подаваемый в плазмотрон.

Дуга, выходящая из сопла плазмотрона, направляется на поверхность обрабатываемой заготовки перед резцом. Вода, подаваемая в плазмотрон, служит для охлаждения его рабочей части.

Плазменная дуга, соприкасаясь с поверхностью обрабатываемого материала, оказывает на него комплексное влияние, включающее в себя нагрев, насыщение поверхности газами и воздействие ионизированных частиц, обладающих высокой кинетической энергией.

|

|

|

В зависимости от теплофизических свойств обрабатываемого металла, мощности теплового источника, диаметра пятна контакта и скорости перемещения плазменной дуги относительно заготовки нагрев последней может происходить как с расплавлением поверхности, так и без него.

Процессы ПМО классифицируют по следующим основным признакам:

• вид обработки (точение, строгание, фрезерование);

• состояние удаляемого материала (с оплавлением металла и его сдуванием плазменной струей; с оплавлением, частичным сдувание металла плазменной струей и удалением нагретого металла лезвийным инструментом; с нагревом срезаемого слоя и ограничением зоны нагрева с помощью водоохлаждаемых экранов; с нагревом до температуры, меньшей по сравне- ниию с температурой плавления, и удалением подогретого металла);

• вид плазмообразующего газа (воздушно-, аргоно-нлазменая и др.);

• расположение плазменной дуги относительно обрабатываемой заготовки и режущего инструмента (с накоплением теплоты, вводимой плазменной дугой; без накопления тепла; с дополнительным движением плазменной дуги в направлении, перпендикулярном ее основному движению).

|

|

|

При ПМО на строгальных станках отливок (например, из хромоникелевой стали с песчано-керамической коркой) плазмотрон устанавливают так, чтобы плазменная дуга была расположена по касательной к поверхности резания и под углом к оси отливки. При этом обеспечивается прогрев заготовки на глубину срезаемого слоя и на величину продольной подачи до температуры плавления, а также частичное сдувание расплавленного металла плазменной струей с образованием канавки выплавления, площадь которой составляет 80% площади снимаемого резцом металла.

Образование канавки способствует увеличению площади поверхности, через которую подводится теплота, и распространению тепловой энергии вглубь заготовки.

Размеры канавки и ее положение на поверхности резания определяются теилофизическими свойствами обрабатываемого материала, расположением плазменной дуги и ее направлением относительно обрабатываемой поверхности [5].

Глубина канавки составляет несколько десятых долей миллиметра. При этом основная масса металла выдавливается под воздействием плазменной дуги на свободную поверхность среза, вследствие чего происходит выравнивание нагрева по ширине. Поэтому режимы нагрева, обусловливающие появление канавки выплавления, целесообразно использовать при грубых, черновых операциях, осуществляемых с большой глубиной резания.

При обработке с малыми подачами образование канавки, как правило, является нежелательным явлением, поэтому скорость перемещения теплового источника должна быть увеличена, а его мощность снижена. Такой режим подогрева характерен для чистовой и получистовой обработки, осуществляемой на высоких скоростях резания и малых подачах с применением минералокерамических резцов.

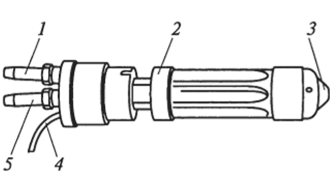

Основными элементами оборудования для ПМО являются плазмомотрон (рис. 5.1), источник питания, система газо- и водоснабжения, и система управления с манипулятором.

Рис. 5.1. Плазмотрон:

1 — штуцер для подвода газа; 2 — корпус; 3 — сопло; 4 — электрокабель;

5 — штуцер для подвода воды

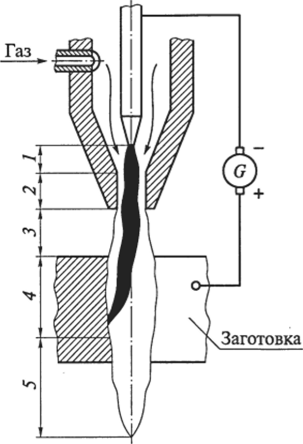

Плазмотрон — специальное устройство, в котором дуговой разряд (рис. 5.2) интенсивно обжимается потоком рабочего плазмообразующего газа, вследствие чего удается получить стабилизированную дугу, способную сохранять нагревающие свойства при довольно значительном удалении от поверхности обрабатываемого материала.

Рис. 5.2. Схема плазменной дуги прямого действия и ее участки:

1 — закрытый; 2 — сжатый, 3 — открытый, 4 — рабочий, 5 — факел плазмы;

G — генератор тока

В качестве плазмообразующего газа, обеспечивающего необходимый подвод энергии, целесообразно применять воздух, который наиболее безопасен в условиях механических цехов. Его использование позволяет получить максимальную силу тока источника питания (400 А), при котором могут работать электроды с активными вставками, выпускаемые промышленностью. Напряжение холостого хода должно обеспечивать надежное возбуждение дежурной дуги.

Устойчивое горение основной дуги должно происходить при оптимальном расстоянии (40—60 мм) между соплом и заготовкой. При неравномерном припуске на обработку возможно резкое увеличение длины свободно горящей дуги (до 60—80 мм), что приводит в некоторых случаях к ее обрыву. Поэтому напряжение холостого хода установки должно составлять 320 В, что позволяет увеличить расстояние устойчивого перехода с дежурной дуги на основную до 50—60 мм.

Для обработки прерывистых поверхностей необходимо применять только постоянно горящую дежурную дугу, а не импульсную, так как задержка даже на 0,1 с при переходе с дежурной дуги на основную приведет к тому, что режущий инструмент будет срезать холодный металл. Плазмотрон для ПМО должен быть быстросъемным, чтобы его можно было заменять одновременно с режущим инструментом без значительного увеличения вспомогательного времени.

Конструкция плазмотрона должна обеспечивать защиту от короткого замыкания при попадании стружки, а конструкция манипулятора плазмотрона — возможность установки последнего относительно поверхности резания, когда при образовании канавки выплавления осуществляется оптимальное распределение теплового потока.

Изменение угла наклона плазмотрона относительно поверхности резания существенно влияет на распределение теплового потока в условиях расплавления поверхностного слоя материала.

Для ПМО заготовок используют как обычные, так и специальные металлорежущие станки. Первые требуют некоторой модернизации. Мощности привода главного движения существующих станков в большинстве случаев оказывается достаточно для того, чтобы обеспечить переход от обычного резания к обработке с плазменным нагревом заготовок. Более того, в некоторых случаях снижение сил резания при плазменном нагреве обрабатываемого материала по сравнению с силами резания при обычной технологии позволяет применять станки с меньшей мощностью привода.

Как правило, жесткость технологической системы отечественных строгальных станков оказывается достаточной для осуществления процесса ПМО, хотя при форсировании режимов и особенно при перераспределении составляющих силы резания она может оказаться фактором, ограничивающим производительность процесса.

Поскольку при ПМО заготовка и плазмотрон включены в электрическую цепь источника питания, одним из важных вопросов, связанных с модернизацией станка, является усовершенствование системы подвода напряжения к обрабатываемой заготовке и защиты от воздействия электрического тока механизмов станка.

При наличии в электрической цепи перемещающейся заготовки станок должен быть снабжен токосъемным устройством. В состав такого устройства входят графитовые или металлографитовые щетки, скользящие по хорошо обработанной поверхности одной из деталей станка, имеющей плотный контакт с заготовкой. Для строгальных и долбежных станков такой деталью может быть стол станка. Токосъемник аналогичен щеточным устройствам электрических машин, поэтому к нему предъявляют аналогичные требования: минимальное электрическое сопротивление и высокая надежность в работе.

Наиболее опасными для механизмов станка являются токи, возникающие не в процессе резания, а при наладке станка или обработке прерывистых поверхностей, когда дуга между плазмотроном и заготовкой горит, а резец (или фреза в комбинированных продольных строгально-фрезерных станках) не соприкасается с обрабатываемой заготовкой. В наибольшей мере подвержены воздействию токов, текущих во вспомогательном контуре, подшипники.

Контроль падения напряжения на подшипниках станка, модернизованного для ПМО, должен проводиться при максимальной силе тока дуги, наибольшей частоте вращения шпинделя и неработающем резце. В цепь между столом (или шпинделем) и корпусом станка должен включаться вольтметр с внутренним сопротивлением порядка 1 кОм. Измерение падения напряжения необходимо производить при запуске станка в эксплуатацию, а далее периодически, не реже одного раза в месяц. В цепь заземления станка следует включить реле для защиты станка от токов дуги в случае поломки токосъемника.

С высокой производительностью процесса ПМО связана проблема уборки стружки от станка. При его модернизации должно быть разработано оборудование для автоматической уборки стружки.

Следует также уделить внимание системе охлаждения плазмотрона, режущего инструмента, а иногда резцедержателя и некоторых деталей станка (стола, направляющие, траверса).

Система охлаждения должна обеспечивать подачу воды в плазмотрон и режущий инструмент не менее 5 л/мин при давлении не более 20 МПа. Необходимо контролировать наличие воды в системе охлаждения плазмотрона. Плазменные установки оснащают для этой цели специальным реле протока, выключающим дугу, если подача воды в систему прекращается.

В соответствии с техническими условиями на плазменное оборудование охлаждающая вода не должна иметь нерастворимых осадков в количестве более 0,05 мг/л, а удельное электрическое сопротивление менее 2 кОм-см. В тех случаях, когда вода не соответствует этим требованиям, к рабочему месту осуществляют подвод дистиллированной воды из бака вместимостью более 1 м3.

Для автоматизации управления процессом ПМО при модернизации станков создаются адаптивные системы, аналогичные применяемым в станках с ЧПУ. В качестве управляющего сигнала используется изменение составляющих сил резания или мощности, потребляемой двигателем станка. Адаптивная система воздействует на изменение как режима резания, так и режима плазменного подогрева.

Станок должен быть оснащен манипулятором с дистанционным управлением, системой местной вытяжной вентиляции и защиты от излучения, телевизионной системой для наблюдения за резцом и плазмотроном, устройством для транспортирования стружки.

Станки для плазменно-механической обработки размещают в отдельных помещениях или на отдельных участках цеха, имеющих ограждение высотой не менее 2,7 м. Полы в этих помещениях с гладкой, но нескользкой поверхностью должны быть выполнены из негорючего и неэлектропроводного материала.

Необходимо, чтобы стены, потолки и внутренние конструкции имели звукопоглощающие покрытия и были окрашены краской, не дающей бликов (желательно, чтобы она поглощала ультрафиолетовое излучение).

Площадь постоянного рабочего места, не занятая оборудованием, зависит от размеров металлорежущего станка. Для крупных станков ее минимальное значение равно 10 м2 на одного работающего. Высота помещения составляет не менее 3,2 м, ширина проходов между оборудованием — не менее 1 м.

Стандартная планировка участка строгального станка для ПМО предусматривает размещение источника питания плазмотрона и наличие вентиляционной системы. Источник питания занимает площадь 1,0—1,5 м2, причем к нему должны быть подведены силовые кабели и коммуникации для плазмообразующего газа и воды.

При планировке рабочего места следует обеспечить свободный доступ оператора к лицевой панели источника питания, на которой, как правило, располагаются элементы контроля и управления процессом нагрева.

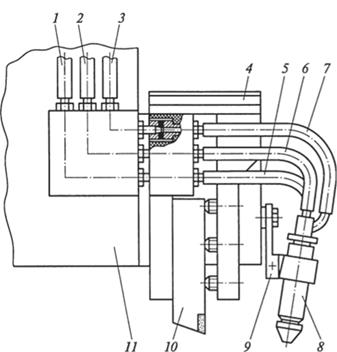

Размещение оборудования строгальных станков, на которых осуществляется процесс резания с плазменным нагревом, показано на примере продольно-строгального станка (рис. 5.3). Каждый из двух его суппортов оснащен воздухозаборными защитными устройствами 1, внутри которых расположены манипулятор с плазмотроном и резец. Каждый плазмотрон имеет свой источник питания (4 или 5). Па верхней части станины станка укреплен короб-воздуховод 2, от которого к воздухозаборному устройству подведены гибкие шланги 3.

Установка и закрепление плазмотрона в определенном положении по отношению к обрабатываемой заготовке производятся с помощью манипуляторов. К манипулятору предъявляют ряд требований. В частности, его конструкция должна обеспечить:

• точное позиционирование плазмотрона (расположение пятна нагрева) по отношению к заготовке и режущему инструменту;

• жесткое закрепление плазмотрона в заданной позиции;

• его слабую чувствительность к вибрациям, возникающим в процессе резания;

• удобство обслуживания самого манипулятора при переустановке плазмотрона и малые затраты времени на эту операцию.

Рис. 5.3. Размещение оборудования для ПМО на продольно-строгальном станке:

1 — воздухозаборные защитные устройства; 2 — короб-воздуховод;

3 — гибкие шланги; 4,5 — источники питания

На продольно-строгальных станках с ЧПУ применение манипуляторов затруднено, так как шланги и сам плазмотрон мешают работе автооператора, осуществляющего смену инструментов. В связи с этим на станках с ЧПУ применяют сменные плазменно-инструментальные модули (рис. 5.4), которые налаживают на одну операцию вне станка.

Рис. 5.4. Сменный плазменно-инструментальный модуль:

1—3 — шланги; 4 — собственно модуль; 5—7 — короткие шланги; 8 — плазмотрон; 9 — зажимное устройство; 10 — резец; 11 — суппорт

Внутри модуля 4 выполнены коммуникации для подвода газа, электроэнергии и циркуляции охлаждающей воды. Включение сменного плазменно-инструментального модуля происходит только тогда, когда он устанавливается автооператором станка на суппорт 11, к которому подведены вода, газ и энергия (шланги 1—3).

С помощью коротких шлангов 5—7 и простого зажимного устройства 9 плазмотрон 8 переустанавливают по отношению к резцу 10 при необходимости перехода к обработке заготовки другого типоразмера.

В каждом модуле плазмотрон находится в наиболее выгодном положении для конкретного вида обработки, причем сопло имеет диаметр и длину, оптимальные для данных условий. Силу тока в цепи и расход газа автоматически регулирует СЧГГУ.

Заключение

Известно, что нагретый металл легче обрабатывать резанием. Плазменно-механическая обработка высокопрочных, труднообрабатываемых и иных сталей и сплавов совмещает процессы предварительной плазменной обработки металлической заготовки и традиционные механические процессы обработки металла с помощью режущего инструмента.

В ходе первого процесса – предварительной плазменной обработки металлической заготовки происходит нагрев и разупрочнение металла на глубину резания с помощью локального дозированного нагрева в пятне плазменной дуги. Воздействие плазмы на металл носит локальный характер – в месте последующей механической обработки. При этом температура нагрева для труднообрабатываемых сталей и сплавов составляет от 700 оС и более.

Нагрев поверхностного слоя заготовки сопровождается:

– снижением прочности и твердости обрабатываемого материала в срезаемом слое в 2 и более раза,

– возникновением структурных превращений и термических напряжений в поверхностном слое заготовки после плазменной обработки,

– расплавлением части металла, что ведет к уменьшению сечения среза,

– изменением характера трения на поверхностях контакта нагретого слоя металла заготовки и режущего инструмента.

В ходе последующего процесса разупрочнённый слой металла снимается режущим инструментом.

Плазменно-механическая обработка подвергаются любые стали и сплавы, в т.ч. высокопрочные, труднообрабатываемые, маломагнитные, коррозионностойкие, титановые и некоторые жаропрочные.

Плазматрон может быть установлен на любой карусельный, токарный, строгальный, фрезерный и т.д. станок.

Литература

1 Дальский А. М. и др. Технология конструкционных материалов /А. М. Дальский, Т. М. Барсукова, Л. Н. Бухаркин. – М.: Машиностроение, 2002.

2 Никифоров В. М. Технология металлов и других косирукционных материалов /В. М. Никифоров. – СПб.: Политехника, 2006.

3 Фетисов Г. П. и др. Материаловедение и технология металлов /Г. П. Фетисов, М. Г. Карпман, В. М. Матюнин и др.: Под ред. Г. П. Фетисова. – М.: Высшая школа, 2006.

4 Кечин В. А. и др. Проектирование и производство литых заготовок /В. А. Кечин, Г. Ф. Селихов, А. Н. Афонин. – Владимир: ВлГУ, 2002.

5 Колесов С. Н. и др. Материаловедение и технология металлов / С. Н. Колесов, И. С. Колесов. – М.: Высшая школа, 2004

Дата добавления: 2021-07-19; просмотров: 179; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!