Устройство абсорбционных аппаратов

Аппараты, в которых осуществляются абсорбционные процессы, называются абсорберами.

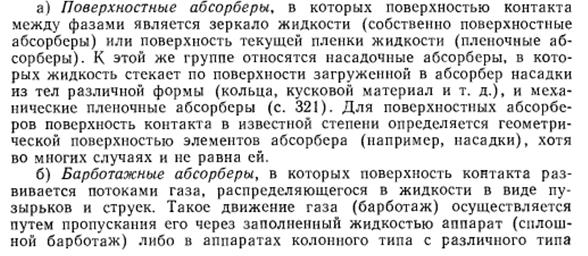

Абсорбция протекает на поверхности раздела фаз, поэтому абсорберы должны иметь развитую поверхность соприкосновения между жидкостью и газом. По способу образования этой поверхности абсорберы можно условно разделить на поверхностные, барботажные и распыливающие.

Абсорберы тарельчатого типа

Адсорбционная очистка газов. Характеристики адсорбентов и их виды. Виды адсорберов.

Адсорбционные методы очистки газов используют для удаления из них газообразных и парообразных примесей. Методы основаны на поглощении примесей пористыми телами-адсорбентами. Процессы очистки проводят в периодических или непрерывных адсорберах. Достоинством методов является высокая степень очистки, а недостатком – невозможность очистки запыленных газов.

Характеристики адсорбентов и их виды

В качестве адсорбентов применяются пористые твердые вещества с большой удельной поверхностью. Адсорбенты характеризуются своей поглотительной или адсорбционной способностью, определяемой концентрацией поглощаемого адсорбата в единице массы или объема адсорбента. Поглотительная способность адсорбента по отношению к данному веществу зависит от температуры и давления, при которых производится адсорбция, и от концентрации поглощаемого вещества. Максимально возможная при данных условиях поглотительная способность адсорбента называется его равновесной активностью.

|

|

|

Адсорбенты можно условно разделить на три группы:

- неполярные твердые вещества, где происходит в основном физическая адсорбция;

- полярные твердые вещества, где происходит химическая адсорбция без изменения химической структуры молекул газа и поверхности адсорбента;

- поверхности с чисто химической адсорбцией, которые десорбируют молекулы газа после химической реакции, либо каталитической, когда поверхность не изменяется, либо некаталитической с атомами адсорбента, при этом требуется их замещение.

В промышленности в качестве поглотителей применяют чаще всего активные угли и минеральные адсорбенты (силикагель, цеолиты и др.), а также синтетические ионообменные смолы (иониты).

Активированный уголь получают путем сухой перегонки различных углеродсодержащих веществ (дерево, кости и др.) или удалением из пор угля смол путем экстрагирования органическими растворителями, окислением кислородом воздуха и др. Удельная поверхность активных углей составляет от 600 до 1700 м2/г. Размер гранул 1-5 мм. Насыпная плотность 260-420 г/л. Применяются обычно для рекуперации летучих растворителей. Недостатком является их горючесть.

|

|

|

Полярными адсорбентами являются кремнезем либо оксиды металлов. Кремнийсодержащими материалами являются силикагель, диамитовые земли и синтетические цеолиты. Эти материалы обладают сродством как к полярным, так и неполярным молекулам и будут лучше адсорбировать полярные молекулы, чем неполярные. Оксиды металлов, активированный глинозем или боксит отличаются несколько большим сродством к полярным молекулам. Поэтому эти материалы обычно используются для удаления из газовых потоков водяных паров.

Силикагели представляют собой продукты обезвоживания геля кремниевой кислоты, получаемые обработкой раствора силиката натрия (растворимого стекла) минеральными кислотами или кислыми растворами их солей. Удельная поверхность силикагелей от 400 до 770 м2/г. Размер гранул колеблется от 0,2 до 7 мм. Насыпная плотность составляет 400-800 г/л. Силикагели не горят и имеют большую механическую прочность по сравнению с активными углями и низкую температуру регенерации.

|

|

|

Цеолиты представляют собой природные или синтетические минералы, являющиеся водными алюмосиликатами катионов 1 и 2 групп периодической системы Д.И. Менделеева. Цеолиты отличаются мелкой и строго регулярной системой пор, высокой поглотительной способностью по отношению к воде и являются высокоэффективными адсорбентами для осушки и очистки газов и жидкостей при высоких температурах, когда силикагель и глинозем теряют свою эффективность. Другой областью их применения является селективная адсорбция таких полярных молекул, как вода, диоксид углерода, аммиак и др., поэтому они применяются для очистки инертных и природных газов, для удаления СО2 и воды из этилена перед его полимеризацией.

В промышленности применяются в основном синтетические цеолиты. Размер гранул цеолитов составляет 2-5 мм, насыпная плотность 600-900 кг/м3.

Иониты представляют собой как природные, так и синтетические неорганические и органические вещества. К природным ионитам относятся цеолиты, глинистые минералы, ископаемые угли и др. Синтетическими ионитами являются плавленые цеолиты, ионообменные смолы, активированные минералы и органические вещества.

Иониты практически нерастворимы в воде, а также в обычных растворителях и обладают подвижными ионами, способными обмениваться на эквивалентное количество ионов (с зарядом того же знака) из раствора электролита, с которым поглотитель контактирует. По характеру обмена различают аниониты, содержащие кислые активные группы, и катиониты, содержащие основные активные группы.

|

|

|

Виды адсорберов

Процессы адсорбции могут проводиться периодически (в аппаратах с неподвижным слоем адсорбента) и непрерывно в аппаратах с движущимся или кипящим слоем адсорбента.

Основная задача адсорберов — обеспечить интенсивный контакт очищаемого газа с адсорбентом. В зависимости от состояния адсорбента различают три группы адсорберов.

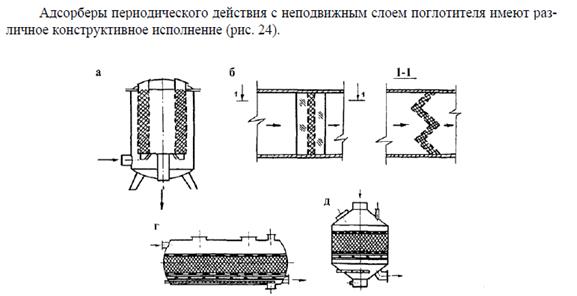

1. Адсорберы с неподвижным слоем адсорбента представляют собой цилиндрические вертикальные или горизонтальные емкости, заполненные слоем абсорбента.

Адсорберы с неподвижным слоем по конструкции могут быть вертикальные, горизонтальные и кольцевые.

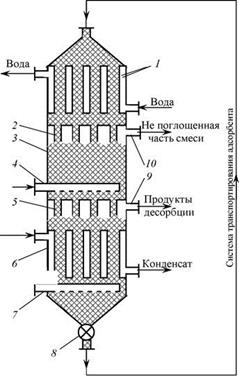

Адсорбент располагают на решетках, а подачу газа осуществляют сверху вниз. При необходимости адсорбент располагают несколькими слоями на полках (рис.1). Чтобы обеспечить непрерывность процесса, необходимо устанавливать несколько адсорбционных аппаратов, каждый из которых периодически работает в режиме адсорбции или регенерации.

При неподвижном слое адсорбента процесс адсорбции носит периодический характер и протекает в четыре стадии:

- Первая стадия – собственно адсорбция, то есть насыщение поглотителя адсорбирующим компонентом за время t ад. Газовую смесь подают в адсорбер, пропускают через слой адсорбента и выводят из аппарата.

- Вторая стадия – десорбция поглощаемого компонента из слоя адсорбента за время t дес. Подачу газовой смеси прекращают. Через барботер в аппарат подают водяной пар, при этом смесь паров десорбированного компонента и воды, а также конденсат удаляются через соответствующие патрубки.

- Третья стадия – сушка поглотителя за время t суш.

- Четвертая стадия - подача водяного пара прекращается, после чего поглотитель охлаждается холодным воздухом.

По окончании четвертой стадии цикл работы аппарата повторяется. Загрузку и выгрузку поглотителя производят периодически через люки.

Для того, чтобы процесс адсорбции не прерывался, необходимо иметь не менее двух попеременно работающих аппаратов.

Или можно кратко:

Возможна работа по двух или четырехстадийному циклу.

При четырехстадийном цикле работа осуществляется по следующим стадиям:

1) адсорбция;

2) десорбция — прекращают подачу парогазовой смеси и подают теплоноситель (пар); в результате нагрева происходит десорбция поглощенных компонентов, которые вместе с паром удаляются из аппарата разделения;

3) сушка адсорбента — прекращается подача пара и вместо него подается горячий воздух;

4) охлаждение адсорбента — вместо горячего подается холодный воздух.

При двухстадийном режиме процессы сушки и охлаждения осуществляются одновременно с процессом адсорбции. Процессы конденсации и рекуперации улавливаемых продуктов проводят в выносных аппаратах.

Предложены конструкции, в которых стадии адсорбции и десорбции совмещены в одном корпусе.

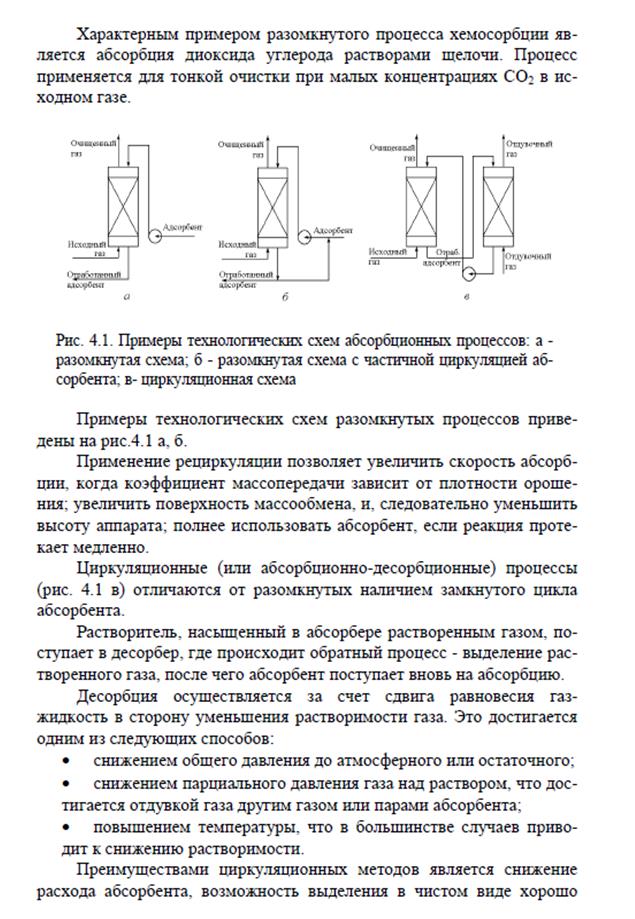

Рис. 1. Многополочный адсорбер периодического действия:

1 — корпус; 2 — слои адсорбента

Рис. 1 а. Адсорбер периодического действия

Непрерывно действующие адсорберы. Существуют два вида непрерывно действующих адсорберов: с движущимся слоем поглотителя и с кипящим слоем поглотителя.

Процесс адсорбции в таких аппаратах протекает более интенсивно, чем в адсорберах с неподвижным слоем, вследствие уменьшения внешне диффузионного сопротивления из-за более высоких скоростей газового потока и внутри диффузионного сопротивления.

2. Адсорберы с движущимся слоем адсорбента лишены недостатков адсорберов с неподвижным слоем, в них возможно обеспечение непрерывности процесса, более полно используется адсорбционная емкость адсорбента, в одном аппарате может быть совмещено несколько стадий, за счет чего уменьшается занимаемая площадь. Кроме того, у него меньше гидравлическое сопротивление и он более прост в управлении и автоматизации. К недостаткам можно отнести истирание адсорбентов и необходимость строгого соблюдения гидродинамических характеристик процесса при эксплуатации установок.

Адсорберы с движущимся слоем адсорбента, в котором совмещаются стадии в одном корпусе, являются одними из наиболее перспективных.

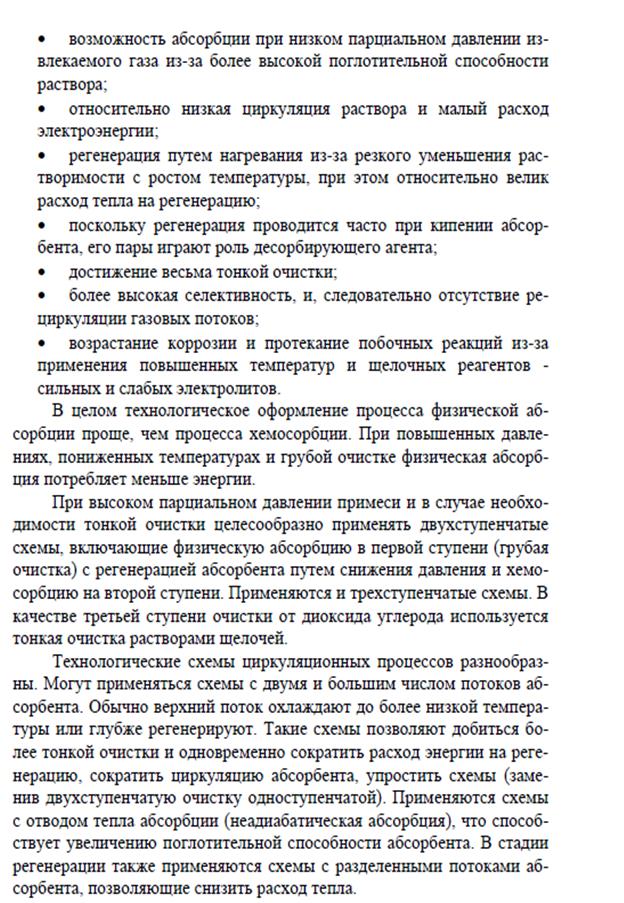

Рис. 2. Адсорбер с движущимся слоем адсорбента:

а — с совмещением стадий в одном корпусе:

1 — зона адсорбции; 2 — распределительные тарелки; 3 — холодильник;

4 — подогреватель; 5 — затвор;

б — с регенерацией за пределами корпуса:

1 — газораспределительная решетка; 2 — бункер; 3 — корпус;

4 — штуцер; 5 — ленточный фильтр; 6 — затвор; 7 — адсорбент

Рис. 2 а. Схема адсорбера с движущимся слоем зернистого адсорбента:

1–холодильник; 2, 5–распределительные тарелки; 3–адсорбционная секция;

4 и 7–перфорированные патрубки; 6–подогреватель секции десорбции;

8–затвор; 9, 10–отводящие патрубки

3. Адсорберы с кипящим слоем адсорбента. Для интенсификации работы адсорберов возможно использование кипящего (взвешенного) слоя, когда размеры частиц меньше, чем в неподвижном слое. Это позволяет увеличивать ПКФ, уменьшать сопротивление и увеличивать допустимую скорость газа. Аппараты с кипящим слоем могут быть как периодического, так и непрерывного действия.

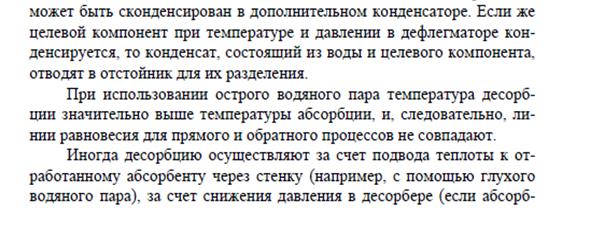

Рис. 3. Адсорберы с кипящим слоем:

а — однокамерный адсорбер:

1—нижний штуцер; 2 — конусное днище; 3—решетка; 4— патрубокдля ввода адсорбента; 5 — циклонное устройство; б— цилиндр; 7— адсорбент;

8— патрубок для вывода адсорбента;

б— многокамерный адсорбер:

1—штуцер; 2—переточные трубки; 3—входная труба; 4— штуцер выходной;

5— перфорированные тарелки; б—корпус; 7—выходная труба

Рис. 3 а. Адсорбер с кипящим слоем адсорбента

Дата добавления: 2021-07-19; просмотров: 221; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!