Принцип действия электрофильтров

ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ и ОТВЕТЫ (3в раздел)

для группы Эко-18

по дисциплине Теоретические основы и технологии очистки газовых выбросов

Направление подготовки 05.03.06 Экология и природопользование

Профиль Экология

КУРС __3 СЕМЕСТР _____6 ___ 2020/2021 учебный год

| № п/п | ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ | ||

| 7 | 3.19. Электрофильтры. Область применения. Принцип действия и эффективность очистки. Конструкция электрофильтра. Преимущества и недостатки электрофильтрационной очистки. | Ниже | |

| 8 | 3.20. Электрофильтры. Классификация электрофильтров. Конструкции осадительных и коронирующих электродов. | Ниже | |

| 10 | 3.22. Абсорбционная очистка газов. Физическая и химическая абсорбция (хемосорбция). Область применения абсорбционных методов. Требования к абсорбентам. Классификация абсорберов. | Ниже | |

| 11 | 3.23. Адсорбционная очистка газов. Характеристики адсорбентов и их виды. Виды адсорберов. | Ниже |

Электрофильтры. Область применения. Принцип действия и эффективность очистки. Конструкция электрофильтра. Преимущества и недостатки электрофильтрационной очистки

Электрофильтры широко применяются во многих отраслях промышленности: химической и нефтехимической, теплоэнергетической, черной и цветной металлургии, строительной, при производстве удобрений и утилизации бытовых отходов и др.

|

|

|

Область применения электрофильтров

Среди других способов обеспыливания газов электрический является наиболее эффективным, а электрофильтр – самым универсальным аппаратом, т.к. сила, обеспечивающая улавливание, приложена непосредственно к частице, несущей электрический заряд.

Универсальность принципа действия электрофильтров ни в коей мере нельзя относить к конструкции аппарата, которая для успешной реализации возможностей электрогазоочистки, должна быть индивидуальной, применительно к конкретным условиям его эксплуатации.

Другими словами, конструкции электрофильтров, устанавливаемых в различных отраслях промышленности, имеют существенные отличия. А аппараты, устанавливаемые даже в одной отрасли промышленности, например, в теплоэнергетике, должны иметь индивидуальные особенности, вплоть до конструктивных отличий, обусловленных проектными, технологическими и режимными особенностями их работы.

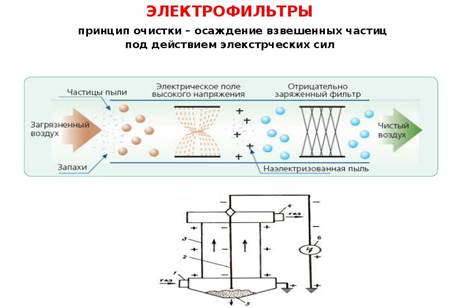

Принцип действия электрофильтров

Электрофильтры – устройства, в которых очистка газов от взвешенных в них твердых или жидких частиц происходит под действием электрических сил. При движении через электрофильтр взвешенные в газе частицы заряжаются в поле коронного разряда и под действием электрического поля осаждаются на осадительных электродах. Коронный разряд – явление ударной ионизации газа под действием движущихся электронов или ионов вблизи электрода, называемого коронирующим. Поток отрицательных ионов между коронирующими и осадительными электродами образует ток короны электрофильтра. Коронный разряд характерен для систем электродов с резко неоднородным полем: острие – плоскость; провод внутри трубы; ряд проводов между двумя параллельными плоскостями при отношении радиуса провода к межэлектродному промежутку менее 0,1.

|

|

|

Коронный разряд возникает при некотором начальном (критическом) напряжении, составляющем в промышленных электрофильтрах 20…40 кВ.

Осаждение частиц обусловлено или последующим воздействием на них поля короны, или прохождением их в чисто электростатическом поле между гладкими некоронирующими электродами. Электрофильтры первого типа известны как одноступенчатые, или осадители Коттреля, а второго – как двухступенчатые, поскольку в них зарядка и осаждение протекают в различных ступенях.

Электрофильтр – пылеуловитель, в котором улавливание частиц пыли или жидкости осуществляется с помощью электрических сил. Частицы пыли получают (как правило) отрицательный электрический заряд в поле коронного разряда и движутся под действием электрического поля к заземленным электродам, оседают на них и после регенерации электродов собираются в бункерах. Небольшая часть пыли, примерно 0,5–1 % от общего количества, приобретает положительный заряд и осаждается на коронирующих электродах и также периодически удаляется.

|

|

|

Рис. Принципиальная схема установки электрической очистки газов

Принцип действия электрофильтров

Электрофильтр – устройство, предназначенное для очистки технологических газов и аспирационного воздуха от находящихся в них взвешенных частиц посредством воздействия электрического поля.

Процесс улавливания взвесей в электрофильтре можно условно разделить на несколько этапов:

– зарядка взвешенных частиц;

– движение заряженных частиц к электродам;

– осаждение заряженных частиц на электродах;

– регенерация электродов — удаление с поверхности электродов уловленных частиц;

– удаление уловленной пыли из бункерной части электрофильтра.

Частицы, как правило, получают отрицательный электрический заряд в поле коронного разряда и движутся под действием электрического поля к заземленным электродам, оседают на них и после регенерации электродов собираются в бункерах. Небольшая часть пыли, примерно 0,5-1 % от общего количества, приобретает положительный заряд и осаждается на коронирующих электродах и также периодически удаляется. Межэлектродный промежуток электрофильтра, в котором создается поле коронного разряда и происходят процессы улавливания частиц, показан на рис. 1. К иглам коронирующих электродов 1 подключен отрицательный полюс источника высокого напряжения. Осадительный электрод 2 заземлен и имеет положительный потенциал. Крупные частицы двигаются по траектории 3 и оседают раньше, чем мелкие, имеющие меньший заряд. Мелкие частицы двигаются по траектории 4. Положительно заряженные частицы двигаются по траектории 5 и осаждаются на коронирующих электродах. Характер распределения пыли по длине осадительного электрода, за исключением начальной части, близок к экспоненте 6. Для создания электрического поля в электрофильтрах применяются повысительно-выпрямительные агрегаты напряжением 80 кВ и выше с системами регулирования, обеспечивающими требуемый режим питания.

|

|

|

Характер распределения количества уловленной пыли по длине осадительного электрода выражается (за исключением начальной части) кривой, близкой к экспоненте (рис. 1).

1. Процесс зарядки частиц

При подаче на коронирующий электрод отрицательного потенциала высокого напряжения отрицательные ионы и электроны движутся к осадительным электродам. Небольшая часть положительных ионов, образующаяся в зоне чехла короны, движется к коронирующему электроду. Ионы на своём пути к электродам сталкиваются с частицами пыли и оседают на них. Заряженная отрицательно пыль скапливается на осадительных электродах. Величина заряда определяется напряженностью электрического поля и увеличивается с увеличением размера частиц. Она также зависит от диэлектрической проницаемости частиц. Сам процесс зарядки обусловлен ионной бомбардировкой под действием электрического поля и тепловым движением ионов. Время зарядки частиц в обычных условиях (при умеренной запыленности газа) невелико и составляет примерно 0,1 с. За это время частица заряжается примерно на 95%.

2. Движение заряженных частиц в электрическом поле

Основная сила F(в Н), движущая частицу к осадительным электродам, равняется произведению заряда g (Кл) на напряженность электрического поля E (В/м).

Вдоль электрофильтра частица движется под действием потока газа. Кроме этих сил на частицу действуют сила тяжести, электрический ветер и др. Однако при упрощенных расчетах ими пренебрегают. Приравнивая силу электрического поля силе сопротивления среды (газа) по закону Стокса при движении частицы к осадительному электроду в перпендикулярном к нему направлении, получают

Для частиц диаметром 0,1…2 мкм в это уравнение вводится поправка Каннингейма [14]. В формуле (2.3) учтены не все силы, действующие на частицу. Кроме того, она не учитывает целый ряд процессов, происходящих в электрофильтрах. В связи с этим упрощенный расчет скорости дрейфа, как правило, подлежит уточнению с использованием экспериментальных данных.

3. Осаждение частиц и регенерация электродов

После осаждения пыли на электроды происходит стекание с неё зарядов со скоростью, зависящей от удельного электрического сопротивления слоя. При накоплении некоторого количества пыли на электродах, она должна удаляться. Удаление пыли в сухих ЭФ производят преимущественно путем ее отряхивания. Под оптимальным количеством отряхиваемой пыли следует понимать такое её количество, при котором обеспечивается минимальный ее унос при встряхивании на максимальном электрическом режиме питания, т.е. обеспечивается максимальная для данных условий степень очистки газов.

Оптимальное количество пыли перед встряхиванием электродов характеризуется оптимальной пылеёмкостью, которая зависит от удельного электрического сопротивления слоя пыли.

Правильно выбранные режимы встряхивания осадительных и коронирующих электродов позволяют снизить выбросы пыли из ЭФ до трех раз по сравнению с непрерывным встряхиванием (удар по осадительному электроду наносится через 3…5 минут) электродов и, кроме того, увеличить срок службы узлов встряхивания в несколько раз.

Описание работы электрофильтра

Процесс улавливания взвесей в электрофильтре можно условно разделить на несколько этапов:

· зарядка взвешенных частиц;

· движение заряженных частиц к электродам;

· осаждение заряженных частиц на электродах;

· регенерация электродов — удаление с поверхности электродов уловленных частиц;

· удаление уловленной пыли из бункерной части электрофильтра. При прохождении пылегазовой среды через активную зону электрофильтра взвешенные частицы попадают в зону действия коронного разряда в неоднородном электродном поле.

При определенной величине напряжения, приложенного к межэлектродному промежутку, напряженность поля около коронирующего электрода становится достаточной для появления коронного разряда, следствием которого является заполнение внешней части межэлектродного промежутка в основном отрицательно заряженными ионами. Отрицательно заряженные ионы под действием сил электрического поля движутся от коронирующих электродов к осадительным. Взвешенные частицы, находящиеся в потоке, в результате адсорбции на их поверхности ионов, приобретают в межэлектродном промежутке электрический заряд и под влиянием сил электрического поля движутся к электродам, на поверхности которых и осаждаются.

Уловленные частицы периодически удаляются с электродов с помощью механизмов встряхивания, это приводит к тому, что налипшая пыль под действием собственного веса отрывается и попадают в бункеры, расположенные под электродной системой, и через них выводятся из электрофильтра.

Степень очистки газов электрофильтрами

Основная характеристика ЭФ – степень очистки газов. Величина степени очистки в значительной мере определяется типоразмером электрофильтра, его конструктивными особенностями, способом и режимом питания полей, а также зависит от физико-химических свойств газа и улавливаемых частиц. Наиболее сильное влияние на степень очистки газов в электрофильтрах оказывают удельное электрическое сопротивление пыли, скорость и распределение газов в активной зоне электрофильтра, дисперсный состав пыли. Количество методик для расчета степени очистки газов электрофильтром составляет несколько десятков. Такое количество объясняется тем, что каждая из методик предназначена для ограниченных видов конструкций и технологических условий. Методики, претендующие на универсальность, отличаются сложностью и обилием полуэмпирических коэффициентов.

Степень очистки газов электрофильтрами зависит от многих факторов (физико-химических свойств пылегазового потока, скорости и времени пребывания газа в электрофильтре, конструкции электродов, режимов питания и встряхивания электродов, качества газораспределения (равномерности распределения запыленного потока в сечении аппаратов) и др.).

Чем выше напряженность поля и меньше скорость газа в аппарате, тем лучше улавливается пыль.

При высоких температурах газа понижается электрическая прочность межэлектродного пространства, что приводит к ухудшению улавливания пыли. С повышением температуры газов возрастает их вязкость и объем, а, следовательно, увеличивается скорость потока в электрофильтре, что снижает степень обеспыливания.

Для нормальной работы электрофильтров необходимо обеспечить чистоту осадительных и коронирующих электродов. Отложения загрязнений на коронирующем электроде способствуют повышению начального напряжения коронирования, но это не всегда возможно. Если пыль имеет большое электрическое сопротивление, то слой на электроде действует как изолятор и коронный разряд прекращается.

Режимы электропитания полей и встряхивания электродов необходимо безусловно поддерживать на оптимальных уровнях, учитывающих все особенности работы электрофильтра.

Качество газораспределения обеспечивается на стадии проектирования установки электрогазоочистки путем продувки физических моделей, а при необходимости инструментальным обследованием непосредственно промышленного электрофильтра и внесением требуемых изменений в конструкции газораспределительных устройств.

Степень очистки газов электрофильтром неразрывно связана с технологическими и режимными условиями его работы. Величина степени очистки газов электрофильтров, требуемый типоразмер электрофильтра, ряд режимов его работы определяются фирмой-разработчиком аппарата по специально разработанным методикам.

Рис. 2. Осаждение заряженных частиц в электрическом поле

Для создания электрического поля в электрофильтрах применяются повысительно-выпрямительные агрегаты напряжением 80 кВ и выше с системами регулирования, обеспечивающими требуемый режим питания.

Конструкция электрофильтра

Основными конструктивными элементами электрофильтров являются: система осадительных и коронирующих электродов; устройства встряхивания (смыва) осевшей пыли с электродов; узлы газораспределения в аппарате; корпус, где размещается механическое оборудование; узлы подвода и отвода очищаемых газов; устройства для вывода из аппарата уловленного продукта; узлы ввода в электрофильтр тока высокого напряжения.

Основные элементы электрофильтров:

– корпус;

– система осадительных электродов;

– система коронирующих электродов;

– узлы подвода и отвода очищаемых газов;

– устройство для удаления уловленной с электродов пыли;

– устройства для сбора и вывода уловленной пыли из аппарата;

– изоляторные коробки – узлы для подачи на электроды высокого напряжения узлы электрического питания и автоматического поддержания оптимального напряжения.

Конструкцию электрофильтра определяют в основном технологические и проектные условия его работы: состав и свойства очищаемых газов и улавливаемых взвешенных частиц, требуемая величина выбросов из электрофильтра и условия его размещения.

Для обеспечения равномерного распределения очищаемого газа по сечению электрофильтра их корпуса снабжаются специальными газораспределительными решетками и газонаправляющими устройствами, определение параметров которых производится на моделях.

Корпуса электрофильтров рассчитаны на использование в районах определенной сейсмичности. Для районов повышенной сейсмичности разрабатываются специальные корпуса. В районах с умеренным климатом электрофильтры обычно размещают на открытом воздухе, а при необходимости защиты от атмосферных осадков – под навесом. Климатическое исполнение аппаратов и сейсмичность района установки указываются в описании конкретных типов электрофильтров.

Производительность конкретного типоразмера электрофильтра по очищаемому газу не является величиной постоянной. Ее величина зависит от скорости газа в электрофильтре, которая определяется физико-химическими свойствами пылегазового потока, проектными решениями и технологическими особенностями пылевыделяющего агрегата.

Для ориентировочного сравнения аппаратов в справочной литературе приводится производительность электрофильтров при условно принятой скорости газов в активном сечении электрофильтра равной, например, 1 м/с (фактическая скорость может существенно отличаться от этой величины в большую или меньшую сторону).

Подвод электрического тока от повысительно-выпрямительных агрегатов осуществляется с помощью высоковольтных кабелей или шин (при установке источников питания на крышке электрофильтра).

Выпрямленный электроток высокого напряжения (50–80кВ) подводится к электродам: отрицательный к коронирующим и положительный – к осадительным.

Напряженность электростатического поля должна быть неравномерной – максимальной у коронирующего электрода и минимальной у осадительного. Поэтому коронирующие электроды имеют заостренную ленточно-игольчатую форму, а осадительные – С-образного типа и профильно-пластинчатого.

Осадительные и коронирующие электроды объединяются по ходу движения газов в поля по 2÷5 в каждом, длиной от 2,5 до 4 м с общим механизмом встряхивания, самостоятельным электропитанием и отдельным бункером.

В процессе горизонтального движения происходит зарядка частиц вблизи коронирующих электродов и последующее их осаждение на осадительных.

Системы встряхивания и промывки электродов. По способу удаления пыли с электродов различают сухие и мокрые электрофильтры. В сухих электрофильтрах пыль с электродов удаляется с помощью механизмов встряхивания, осыпается в бункер и поступает в систему пылеудаления. В мокрых аппаратах осевшие частицы пыли смываются с электродов водой.

Осадительные электроды встряхивают путем сообщения возмущающего усилия, способного оторвать накопившейся на их поверхности слой пыли. Очистка поверхности происходит лучше, если электроду сообщается большое ускорение, однако при увеличении силы удара появляется опасность механического повреждения как электродов, так и систем их подвески.

В сухих электрофильтрах для удаления пыли с осадительных электродов применяются следующие системы встряхивания: ударно – молотковая система, пружинно – кулачковый механизм, магнитно – импульсное и вибрационное встряхивание. Устройство ударно – молотковой системы встряхивания, которое, как показала практика, является наиболее эффективной.

В ударно – молотковой системе встряхивания электродов осуществляется поочередно молотками шарнирно – рычажного типа, 16 укрепленных на валах со смещением по винтовой линии относительно друг друга на 240. Валы встряхивания каждого поля приводятся во вращение электродвигателем с редуктором с частотой вращения 0,3 об/мин.

Удар молотка передает энергию осадительному электроду, элементы которого начинают колебаться. Для эффективного удаления пыли осадительных электродов необходимо встряхивающее ускорение порядка (100–150). Наиболее полно этим требованиям удовлетворяют С – образные широкополосные электроды с ударно – молотковой системой встряхивания. Для эффективного встряхивания С – образные элементы должны иметь надежный контакт с полосой встряхивания.

Пружинно – кулачковая система не обеспечивает интенсивного соударения электродов при встряхивании, имеет сложности в обслуживании и регулировке, поэтому в последнее время не используется.

В магнитно-импульсной системе производится удар по штанге встряхивания стальным плунжером, входящий в состав электромагнита постоянного тока. Несмотря на возможность регулирования интенсивности встряхивания в широких пределах, из-за трудностей конструктивного характера не находит широкого применения.

Вибрационное встряхивание осуществляется электромагнитными вибраторами. Существенным недостатком, сдерживающим его широкое применение, является усталостное разрушение металлоконструкций электрофильтра. При проектировании системы встряхивания важно найти оптимальное соотношение между мощностью встряхивания и обеспечением надежности и долговечности оборудования электрофильтра.

Примеры обозначений.

Цифры после букв ЭГА обозначают:

ЭГА2-56-12-6-3:

2 – количество секций, 56 – количество газовых проходов, 12 – номинальная высота осадительных и коронирующих электродов, 6 – количество элементов в осадительных электродах, 3 – количество полей по длине электрода;

УГ3-4-265-Э:

3 – три секции, 4 – число полей, 265 – площадь сечения активной зоны

К техническим характеристикам электрофильтров относятся:

Активная зона – рабочая часть аппарата, образованная межэлектродными промежутками;

Активное сечение – свободное сечение для прохода газа в активной зоне электрофильтра;

Активная высота электродов (поля) – высота коронирующих и осадительных электродов в пределах активной зоны;

Активная длина поля – протяженность поля в направлении хода газа в пределах активной зоны;

Площадь осаждения – суммарная поверхность осадительных электродов в активной зоне электрофильтра;

Активная длина коронирующих электродов – полная длина всех элементов коронирующих электродов в активной зоне.

Основные преимущества электрической очистки газов следующие:

– широкий диапазон производительности – от нескольких м3/час до миллионов м3/час;

– высокая степень очистки газов – до 99,9 % и выше;

– гидравлическое сопротивление – не более 0,2 кПа (является основной причиной низких эксплуатационных затрат);

– низкие энергетические затраты на улавливание частиц, состоящие из потерь энергии на преодоление газодинамического сопротивления аппарата (не превышает 150-200 Па) и затрат энергии (обычно ее расход га осаждение частиц пыли составляет всего 0,3-1,8 МДж или 0,1…0,5 кВт·ч на 1000 м3 газа;

– возможность улавливания частиц размером 100…0,1 мкм и менее, при этом концентрация взвешенных частиц в газах может колебаться от долей до 50 г/м3 и более, а их температура может превышать 500 °С;

– могут работать под давлением и разрежением, а также в условиях воздействия различных агрессивных сред;

– электрофильтры могут улавливать сухие частицы, капли жидкости и частицы тумана;

– в электрофильтрах улавливаются частицы размером от 0,01 мкм (вирусы, табачный дым) до десятков микрон;

– весь процесс очистки можно полностью автоматизировать.

Преимущественная и экономически более целесообразная область применения электрофильтров – очистка больших объемов газов, отходящих от технологических агрегатов большой мощности, однако, в ряде случаев, применение электрофильтров может оказаться целесообразным и при очистке относительно малых объемов газов.

Недостатки электрофильтров:

– особенностью электрофильтров является высокая чувствительность процессов электрической очистки газов к неудовлетворительной центровке электродной системы и отклонениям технологического режима от проектного, а также к механическим дефектам внутреннего оборудования, которые могут являться результатом недостаточно тщательного проведения монтажных работ или неквалифицированного обслуживания при эксплуатации (относится их высокая чувствительность к отклонениям от заданных параметров технологического режима, а также к незначительным механическим дефектам в активной зоне аппарата);

– применение электрофильтров ограничено, если очищаемый газ представляет собой взрывоопасную смесь или такая смесь может образоваться в ходе процесса в результате отклонения от нормального технологического режима, так как при работе электрофильтра существует вероятность возникновения искровых разрядов. В исключительных случаях электрофильтры могут устанавливаться в условиях возможного образования взрывоопасных сред, однако при этом принимаются особые меры предосторожности, включающие специальные конструктивные решения, автоматическое выключение электропитания при возникновении взрывоопасных ситуаций и др.;

– в тех случаях, когда удельное электрическое сопротивление осажденного слоя пыли (УЭС) чрезмерно высоко, применение электрофильтров требует использования специальных мер по снижению УЭС пыли, что удорожает стоимость пылеулавливающей установки;

– из-за высокого УЭС (удельного электросопротивления) слоя золы некоторых углей на осадительных электродах возникает разность потенциалов выше пробойной и в местах кратеров, трещин возникают коронные разряды (обратная корона – источник положительных ионов, ведущий к вторичному уносу). Эти ионы двигаются к коронирующим электродам и нейтрализуют встречные отрицательные заряды.

Дата добавления: 2021-07-19; просмотров: 965; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!