Проектный расчет ведущего вала

Краткое описание редуктора

В настоящей курсовой работе спроектирован цилиндрический одноступенчатый редуктор. Он состоит из цилиндрической зубчатой передачи, заключенной в герметичный корпус. Шестерня изготовлена заодно с валом. Валы установлены в подшипники:

ведущий: шариковые радиальные однорядные подшипники 207 - установлены враспор.

ведомый: шариковые радиальные однорядные подшипники 210 - установлены враспор.

Температурный зазор регулируется с помощью набора металлических прокладок.

Подшипники смазываем пластичным смазочным материалом пресс-солидолом марки С ГОСТ 4366-76, закладываемым в подшипниковые камеры при монтаже.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба. Контроль за уровнем масла производим с помощью жезлового маслоуказателя. Для слива отработанного масла предусмотрено отверстие в нижней части корпуса.

Выбор электродвигателя, кинематический и силовой расчёты

1.2.1 Определяем мощность на валах:

. (1)

. (1)

1.2.2 Определяем угловую скорость вала рабочий машины:

(2)

(2)

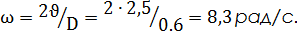

Рисунок 1 - кинематическая схема привода

1 Электродвигатель, 2 Ремённая передача, 3 Редуктор, 4 Муфта

1.2.3 Определяем частоту вращения вала:

(3)

(3)

1.2.4 Общий К.П.Д. привода:

По определению (4)

.

.

|

|

|

1.2.5 Требуемая мощность электродвигателя:

1.2.5 Требуемая мощность электродвигателя:

(5)

Из таблицы П.1. [1] выбираем двигатель по ближайшему большему значению мощности. Электродвигатель 4АМ112МА, .

1.2.6 Общее передаточное число привода:

(6)

1.2.7 Назначаем передаточное число редуктора:

1.2.8 Определяем передаточное число открытой передачи:

(7)

(7)

1.2.9 Определяем мощности на валах передачи:

; (8)

;

.

.

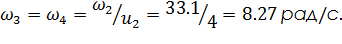

1.2.10 Определяем угловые скорости валов:

(9)

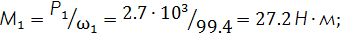

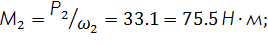

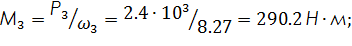

1.2.11 Определяем моменты на валах:

(10)

(10)

Расчёт зубчатой передачи

|

Из предыдущих расчетов известно:

1.3.1 Назначаем материал зубчатых колёс - сталь 40Х, вид заготовки – поковка; предельные размеры заготовок - термическая обработка – улучшение; твёрдость зубьев

1.3.2 Определяем допускаемые напряжения:

;

;

;

;

;

;

;

;

;

;

;

;

для длительной работоспособности.

для длительной работоспособности.

;

;

;

;

;

;

В расчет: .

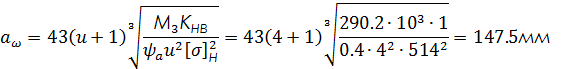

1.3.3 определяем межосевое расстояние из условия контактной прочности:

Здесь  - коэффициент ширины венца,

- коэффициент ширины венца,

- коэффициент неравномерности нагрузки по длине зуба.

- коэффициент неравномерности нагрузки по длине зуба.  ;

;

Уточняем до стандартного  .

.

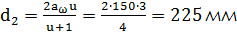

1.3.4 Предварительно: делительный диаметр колеса:

1.3.4 Предварительно: делительный диаметр колеса:

. (11)

. (11)

|

|

|

Ширина венца:

. (12)

. (12)

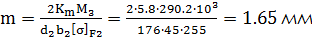

1.3.5 Определяем модуль зацепления из условия прочности зубьев на изгиб :

; (13)

; (13)

Уточняем до стандартного  .

.

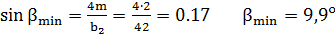

1.3.6 Предварительный угол наклона:

. (14)

. (14)

Суммарное число зубьев:

. (15)

. (15)

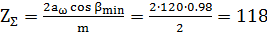

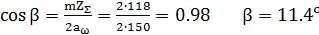

1.3.7 Фактический угол наклона:

. (16)

. (16)

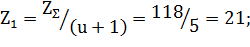

1.3.8 Число зубьев колеса и шестерни:

(17)

(17)

1.3.9 Фактическое передаточное число:

(18)

(18)

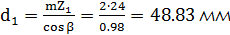

1.3.10 Фактические основные геометрические размеры колёс:

а) Делительные диаметры колеса и шестерни:

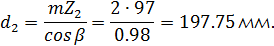

; (19)

; (19)

б) Межосевое расстояние:

(20)

(20)

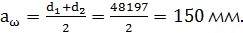

в) Диаметры вершин шестерни и колеса:

; (21)

; (21)

.

.

г)Диаметры впадин шестерни и колеса:

; (22)

; (22)

.

.

д) Ширина зубчатого венца шестерни и колеса:

; (23)

; (23)

1.3.10 Пригодность заготовок шестерни и колеса:

(24)

.

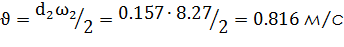

1.3.11 Окружная скорость точек, лежащих на делительной окружности:

(25)

(25)

Принимаем степень точности зубчатых колёс – 9.

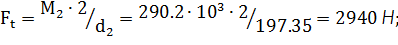

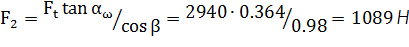

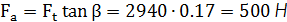

1.3.12 Определяем силы в зацеплении:

(26)

(26)

; (27)

; (27)

. (28)

. (28)

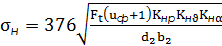

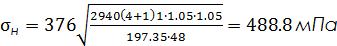

1.3.13 Проверка зубьев колеса по контактным напряжениям:

|

|

|

; (29)

; (29)

;

;

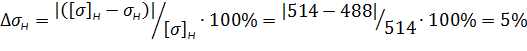

Недогруз 5% что допустимо.

Недогруз 5% что допустимо.

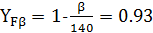

1.3.14 Проверка зубьев колёс по напряжениям изгиба:

;

;

Здесь

- коэффициент формы зуба колеса.

- коэффициент формы зуба колеса.  ;

;

; (30)

; (30)

- коэффициент неравномерности нагрузки по длине зуба

- коэффициент неравномерности нагрузки по длине зуба  ;

;

- коэффициент динамической нагрузки.

- коэффициент динамической нагрузки.  ;

;

;

;

; (31)

; (31)

- коэффициент формы зуба шестерни.

- коэффициент формы зуба шестерни.  ;

;

.;

.;

Контактная и изгибающая прочность обеспечена.

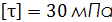

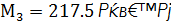

Проектный расчет ведущего вала

Из предыдущих расчетов известно:

Проектный расчёт заключается в определении диаметров всех ступеней вала.

Принимаем: материал вала сталь 40Х,  Термическая обработка

Термическая обработка

улучшение.

1.4.1 Диаметр выходного участок:

; (32)

Принимаем стандартное значение ;

Диаметры остальных ступеней определяем конструктивно.

1.4.2 Диаметр под манжетку:

. (33)

1.4.3 Диаметр цапфы:

. (34)

1.4.4 Диаметр для упора:

. (35)

1.4.5 Выполняем эскиз ведущего вала. Ведущий вал выполняем заодно с шестерней.

Рисунок 2 – Эскиз ведущего вала

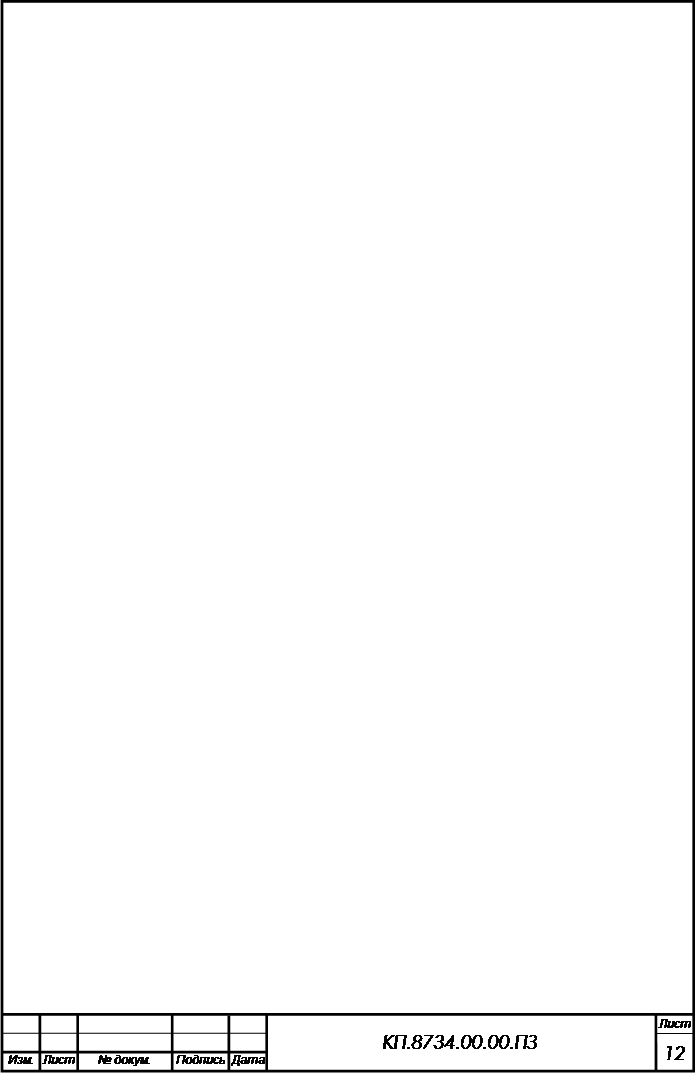

1.5 Проектный расчет ведомого вала

1.5 Проектный расчет ведомого вала

Из предыдущих расчетов известно:

;

;

1.5.1 Диаметр выходного участка:

(36)

Принимаем наибольшее ближайшее стандартное значение .

|

|

|

1.5.2 Диаметр под манжетку:

. (37)

1.5.3 Диаметр цапфы:

. (38)

1.5.4 Диаметр посадочной поверхности:

. (39)

1.5.5 Диаметр буртика:

. (40)

1.5.6 Выполняем эскиз ведомого вала.

Рисунок 3 – Эскиз ведомого вала

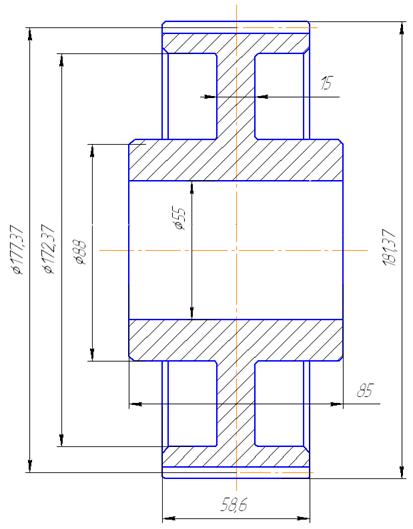

1.6 Конструктивные размеры колеса

Из предыдущих расчетов известно:

Из предыдущих расчетов известно:

Колесо кованное.

1.6.1 Определяем диаметр ступицы стальных колес:

принимаем . (41)

1.6.2 Длина ступицы:

принимаем . (42)

1.6.3 Толщина обода цилиндрического колеса:

(43)

(43)

1.6.4 Толщина диска:

принимаем .

Рисунок 4 – Колесо зубчатое

1.7 Конструктивные размеры корпуса и крышки редуктора

1.7 Конструктивные размеры корпуса и крышки редуктора

Из предыдущих расчетов известно:

.

.

1.7.1 Толщина стенки корпуса и крышки редуктора:

(44)

(44)

принимаем  ;

;

принимаем  .

.

1.7.2 Толщина фланцев поясов корпуса и крышки:

верхнего пояса и крышки корпуса:

; (45)

; (45)

;

;

нижнего пояса корпуса:

(46)

(46)

принимаем  .

.

1.7.3 Диаметры болтов:

а) фундаментных

принимаем болты с резьбой М20;

принимаем болты с резьбой М20;

б) у подшипников

принимаем болты с резьбой М16;

в) соединяющих основание корпуса с крышкой

принимаем болты с резьбой М8;

г) крепящих крышку подшипника:

принимаем болты с резьбой М6;

|

Рисунок 5 – Эскиз редуктора

Эскизная компоновка

|

Цель эскизной компоновки - определение осевых размеров волов, уточнение конструкции редуктора определение размеров фланцев. Предусматриваем контроль за уровнем масла и сливной пробкой.

Чертеж редуктора выполняем на миллиметровой бумаге в масштабе 1:1. Размеры стандартных узлов и деталей выбираем из соответствующих каталогов. Расстояния от вращающихся деталей до стенок корпуса не менее 10 мм. после вычерчивания вала ведомого и установки на него подшипников определяем расстояния до точек приложения реактивных сил.

У роликовых конических подшипников они определяются следующим образом:

1.8.1 Измеряем расстояние от середины колеса до середины подшипника:

1.8.2 ; (47)

принимаем

Дата добавления: 2021-03-18; просмотров: 127; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!