Расчет технологического оборудования

Подготовка сырья к лущению состоит из следующих технологических операций: разделки, окорки, гидротермической обработки. Последовательность операций определяется структурой существующего технологического потока предприятия.

1. Разделка сырья.

Фанерное сырье поступает на завод в чураках, кряжах кратной длины и в долготье. Все сырье сортируют по длинам и разделывают на чураки. Качество, размеры и допуски на длину чурака регламентируются ГОСТ 9462-2016 «Лесоматериалы круглые лиственных пород». Размеры и технические требования в ГОСТ 9463-2016 «Лесоматериалы круглые хвойных пород».

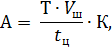

Производительность станка для раскряжевки сырья, м3/смену, определяется по формуле

| (21) |

где Т – продолжительность смены, мин.;

– скорость конвейера для подачи кряжей, м/мин;

– скорость конвейера для подачи кряжей, м/мин;

– объем чурака, м3;

– объем чурака, м3;

– количество чураков, полученных из 1 кряжа, шт.;

– количество чураков, полученных из 1 кряжа, шт.;

– диаметр чурака, м;

– диаметр чурака, м;

– коэффициент использования рабочего и машинного времени.

– коэффициент использования рабочего и машинного времени.

Техническая характеристика круглопильных станков для раскряжевки приведена в приложении (таблица 5).

2. Окорка сырья.

Окорка способствует удлинению срока службы лущильных ножей, повышению качества лущеного шпона и комплексному использованию отходов производства (коры и шпона-рванины).

На технологические цели, а также повышению производительности лущильных станков. Производительность окорочных станков, м3/смену

|

|

|

| (22) |

где U – скорость подачи, м/мин;

– соответственно объем (м3) и длина (м) окариваемого сырья.

– соответственно объем (м3) и длина (м) окариваемого сырья.

Техническая характеристика окорочных станков приведена в таблице 6.

3. Гидротермическая обработка.

ГТО подвергается вся древесина, предназначенная для лущения, она служит для повышения пластичности древесины.

Фактическая продолжительность прогрева определяется:

| (23) |

где  – продолжительность прогрева (таблица 8 Приложение);

– продолжительность прогрева (таблица 8 Приложение);

– коэффициент породы древесины (сосна, ель, кедр; лиственница – 1,2);

– коэффициент породы древесины (сосна, ель, кедр; лиственница – 1,2);

– коэффициент, зависящий от способа доставки (для сплава – 1,2; для ж/д – 1);

– коэффициент, зависящий от способа доставки (для сплава – 1,2; для ж/д – 1);

– коэффициент, зависящий от способа хранения (водное хранение, дождевание – 1, влагозащитные замазки – 1,2, плотная укладка – 1,4.

– коэффициент, зависящий от способа хранения (водное хранение, дождевание – 1, влагозащитные замазки – 1,2, плотная укладка – 1,4.

4. Лущение – процесс резания древесины, при котором с вращающегося чурака поступательно движущимся ножом снимается непрерывная лента древесины шпона.

Производительность лущильного станка, м3/смену

| (24) |

где  – объем сырого шпона из 1 чурака, м;

– объем сырого шпона из 1 чурака, м;

К – коэффициент использования рабочего времени;

– время обработки 1 чурака, мин.

– время обработки 1 чурака, мин.

Цикл лущения  складывается из прямых затрат рабочего времени на выполнение операций – установка чурака, зажим, подвод суппорта, оцилиндровка и лущение, отвод суппорта, отвод шпинделей, снятие карандаша, прочиста зазора между ножом и прижимной линейкой, включение и выключение механизмов станка.

складывается из прямых затрат рабочего времени на выполнение операций – установка чурака, зажим, подвод суппорта, оцилиндровка и лущение, отвод суппорта, отвод шпинделей, снятие карандаша, прочиста зазора между ножом и прижимной линейкой, включение и выключение механизмов станка.

|

|

|

Время оцилиндровки и лущения, сек., определяется

| (25) |

где в – коэффициент формы чурака (1,15);

h – толщина шпона, мм;

– частота вращения шпинделя, об/мин.;

– частота вращения шпинделя, об/мин.;

- соответственно диаметр чурака и карандаша, мм.

- соответственно диаметр чурака и карандаша, мм.

Суммарное время на выполнение остальных операций, составляет в среднем 14-16 сек.

Техническая характеристика лущильных станков приведена в таблице 3.

5. Рубка шпона.

Раскрой ленты шпона на форматные листы выполняется ножницами различных конструкций. В зависимости от организации технологического процесса на предприятиях лущильные станки, ножницы для получения форматного шпона и прирезки кускового комплектуются в линии для лущения-рубки шпона.

Производительность ножниц для рубки шпона, м3/смену

| (26) |

где Т – время смены, ч.;

– размеры листа сырого шпона, м;

– размеры листа сырого шпона, м;

Р – процент от продолжительности всего цикла обработки шпона (  80% принят условно);

80% принят условно);

– коэффициент использования рабочего времени;

– коэффициент использования рабочего времени;

– время на выполнение операций рубки (принято 1,5-3 сек.).

– время на выполнение операций рубки (принято 1,5-3 сек.).

|

|

|

Техническая характеристика ножниц приведена в таблице 4 Приложения.

6. Сушка шпона.

Режимы сушки шпона определяют состояние сушильного агента и продолжительность процесса. Температура воздуха в роликовых сушилках при давлении пара 0,7-0,8 МПа составляет: «Вяртсиля» - 1300С, СУР-3 – 1100С, СУР-6 – 125-1400С.

Производительность роликовой сушилки, м3, определяется

| (27) |

где  – число листов шпона по ширине, умноженная на число этажей (

– число листов шпона по ширине, умноженная на число этажей (  );

);

– толщина шпона, м;

– толщина шпона, м;

в – ширина листа сухого шпона, м;

– рабочая длина сушилок, м;

– рабочая длина сушилок, м;

– коэффициент заполнения (0,98);

– коэффициент заполнения (0,98);

– коэффициент рабочего времени (0,9-0,95);

– коэффициент рабочего времени (0,9-0,95);

– продолжительность сушки шпона.

– продолжительность сушки шпона.

Техническая характеристика роликовых сушилок приведена в таблице 7 Приложения.

Продолжительность сушки, мин.

| Толщина шпона, мм | Воздушные сушилки | |

| С продольной циркуляцией | С поперечной циркуляцией | |

| 0,4 | 5 | 4,5 |

| 0,8 | 13 | 8 |

| 1,5 | 17,5 | 14 |

| 2,2 | 21,5 | 18 |

| 3,5 | 39 | 33 |

Дата добавления: 2021-03-18; просмотров: 146; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!