Адание 3. Выбор универсального измерительного средства

Для контроля заданной в таблице 3 детали (вала или отверстия):

1) выбрать универсальное измерительное средство;

2) привести схему передаточного механизма выбранного средства и описать принцип его работы.

Таблица 3. Исходные данные к заданию 3

| № варианта | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| поле допуска | ø50h9 | ø40R7 | ø20h8 | ø120r6 | ø56F8 | ø32H8 | ø14K7 | ø45H7 |

| № варианта | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| поле допуска | ø60h8 | ø80H9 | ø25e8 | ø22d10 | ø71m6 | ø63H9 | ø75P7 | ø67E8 |

| № варианта | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| поле допуска | ø95h9 | ø36e8 | ø53H8 | ø130f7 | ø42E9 | ø38h11 | ø90H11 | ø22n6 |

| № варианта | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 |

| поле допуска | ø16E9 | ø85B11 | ø30s6 | ø100h6 | ø34k6 | ø28Js7 | ø20E8 | ø50f7 |

| № варианта | 33 | 34 | 35 | |||||

| поле допуска | ø100h7 | ø90H7 | ø70Js7 |

Методические указания по выполнению заданий контрольной работы

3.1.Перед выполнением задания 1 следует усвоить материал по соответствующей теме и изложить в виде реферата ответ на поставленный вопрос, поясняя ответ рисунками, схемами, графиками.

3.2. Задание 2 выполняется после изучения темы 1.4. Для подсчета исполнительных размеров калибров сначала определяют предельные размеры проверяемых деталей (ГОСТ 25347-82). Полученные проходные и непроходные пределы деталей являются номинальными размерами для соответствующих калибров. Из ГОСТ 24853-81 выписывают: Н, H1 и Нр - допуски на изготовление калибров-пробок, калибров-скоб и контрольных калибров соответственно; Z и Z1 - отклонения середины поля допуска проходного калибра-пробки и калибра-скобы соответственно; Y и Y1 - допустимые границы износа проходного калибра-пробки и калибра-скобы соответственно.

|

|

|

С использованием найденных величин в масштабе с большим увеличением (например, 500 : 1) строят схему полей допусков системы гладких калибров, проставляя числовые значения отклонений от соответствующих номинальных размеров (можно в микрометрах). Всего на схеме для 7-ми калибров должно быть указано 16 отклонений. По полученной схеме полей допусков или по известным формулам [2, табл.1.7]; [4, с.138…139] рассчитывают исполнительные размеры рабочих и контрольных калибров. Округление предельных размеров рабочих калибров для контроля деталей 6…14 квалитетов точности и всех контрольных калибров проводят до числа, кратного 0,5 мкм. Размеры, оканчивающиеся на 0,25 и 0,75 мкм округляют до величины, кратной 0,5 мкм в сторону сокращения производственного допуска детали.

|

|

|

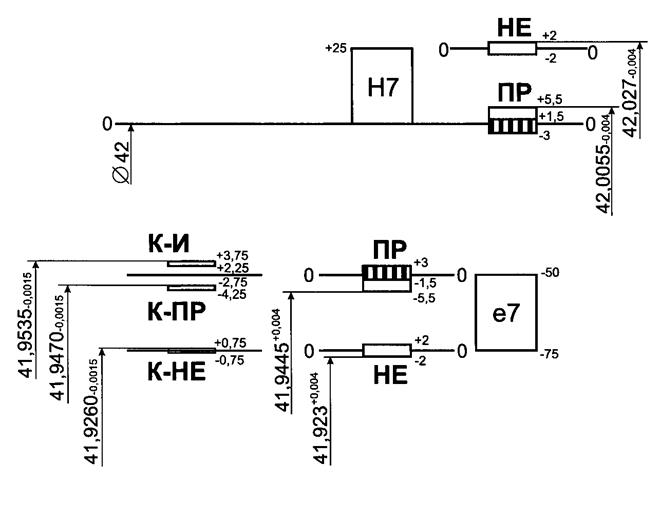

Пример: рассчитать исполнительные размеры калибров для контроля деталей посадки ø42Н7/е7.

Определяем предельные отклонения для отверстия ø42Н7: ES = +25 мкм, EI = 0. Тогда предельные размеры отверстия будут составлять Dmax = 42,025 мм, Dmin = 42 мм.

Для ø42 мм и 7 квалитета точности отверстия находим Z = 3,5 мкм, Y = 3 мкм, H = 4 мкм. Исполнительным размером калибра-пробки является ее наибольший предельный размер с допуском на изготовление в виде одного отклонения со знаком минус. Вычисляем наибольшие предельные размеры пробок:

ПРmax = 42 + 0,0035 + 0,002 = 42,0055 (мм),

НЕmax = 42,025 + 0,002 = 42,027 (мм)

и предельный размер изношенной проходной пробки

ПРизн = 42 – 0,003 = 41,997 (мм).

Записываем исполнительные размеры калибров-пробок:

ПРисп = 42,0055-0,004 , НЕисп = 42,027-0,004.

Определяем предельные отклонения для вала ø42е7: es = - 50 мкм, ei = - 75 мкм. Тогда предельные размеры вала будут составлять dmax = 41,950 мм, dmin = 41,925 мм.

Для ø42 мм и 7 квалитета точности вала находим Z1 = 3,5 мкм, Y1 = 3 мкм, H1 = 4 мкм. Исполнительным размером калибра-скобы является ее наименьший предельный размер с допуском на изготовление в виде одного отклонения со знаком плюс. Вычисляем наименьшие предельные размеры скоб:

|

|

|

ПРmin = 41,950 – 0,0035 – 0,002 = 41,9445 (мм),

НЕmin = 41,925 – 0,002 = 41,923 (мм)

и предельный размер изношенной проходной скобы

ПРизн = 41,950 + 0,003 = 41,953 (мм).

Записываем исполнительные размеры калибров-скоб:

ПРисп = 41,9445+0,004, НЕисп = 41,923+0,004.

Этот расчет должен быть дополнен аналогичным расчетом исполнительных размеров контрольных калибров.

Строим схему расположения полей допусков (рисунок 1).

Рисунок 1

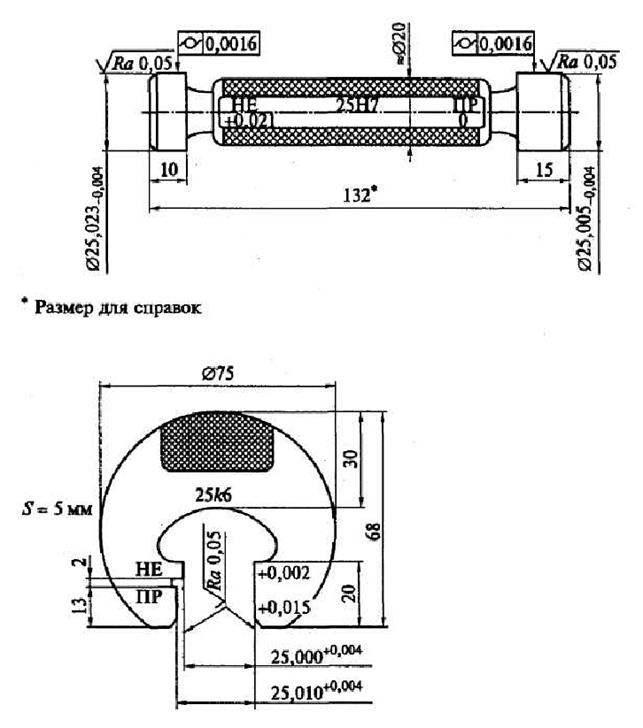

По условию задания 2 оно должно завершаться выполнением эскиза заданного калибра.

Конструкция гладких калибров выбирается по стандартам: калибра-пробки по ГОСТ 14807-69 и ГОСТ 14827-89; калибра-скобы по ГОСТ 18358-73 и ГОСТ 18368-73.

Примеры выполнения эскизов с обозначением требований к геометрическим параметрам рабочих калибров для контроля сопряжения ø25H7/k6 приведены на рисунке 2.

Рисунок 2

3.3. Задание 3 выполняется после изучения тем 1.3 и 1.5.

Для каждого из присоединительных размеров сопрягаемых деталей определяют по ГОСТ 8.051-81 допускаемую погрешность измерения Δизм данного размера, пользуясь известными номинальным размером и квалитетами в условном обозначении посадки гладкого соединения [4, с.290…291]; [6, с.165].

|

|

|

Для выбора конкретных универсальных средств измерения наружных и внутренних размеров используют таблицы, в которых представлены приборы с различными сочетаниями метрологических характеристик: диапазона измерения, цены деления и допускаемой погрешности измерения [5, с.227…232];. [6, с.166…172]. Выбирают те средства измерения, которые в требуемом диапазоне измерения обладают предельной погрешностью измерения Δlim примерно на треть меньшей, чем допускаемые погрешности присоединительных размеров сопрягаемых деталей.

Пример: выбрать универсальные средства измерения для контроля деталей посадки ø42Н7/е7. Для интервала номинальных размеров от 30 до 50 мм и 7 квалитета точности определяем допускаемую погрешность измерения Δизм = 7 мкм, одинаковую для отверстия и вала.

Для измерения отверстия выбираем нутромер с головкой 2ИГ (ГОСТ 9244-75) с ценой деления отсчетного устройства 0,002 мм, который в диапазоне измерения 18…50 мм имеет предельную погрешность Δlim = 3,5 мкм. Таким образом, Δlim £ Δизм/1,3. Пример обозначения: Нутромер мод. 109 ГОСТ 9244-75 (диапазон измерений 18 – 50 мм).

Для измерения вала выбираем скобу рычажную (ГОСТ 11098-75) с ценой деления отсчетного устройства 0,002 мм, которая в диапазоне измерения 25…50 мм имеет допускаемую погрешность Δlim = 2 мкм. Таким образом, Δlim £ Δизм./1,3 Пример обозначения: Скоба СР 50 ГОСТ 11098-75 (диапазон измерений 25 - 50 мм).

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

ОСНОВНАЯ

1. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для вузов. - М.: Машиностроение, 1987.-352 с.

2. ЕСДП в машиностроении и приборостроении: Справочник в 2 т.-М.: Издательство стандартов, 1989. - Т.2: Контроль деталей.- 208 с.

3. Марков Н.Н. Взаимозаменяемость и технические измерения: Учебник.- М.: Издательство стандартов, 1983. - 288 с.

4. Метрология, стандартизация и сертификация. Учебник для вузов. / А.И.Аристов, Л.И Карпов, В.М.Приходько и др. - М.: «Академия», 2006. - 384 с.

ДОПОЛНИТЕЛЬНАЯ

5. Контрольно-измерительные приборы и инструменты / Д.Д.Грибанов, С.А.Зайцев Р.В.Меркулов и др .- М.: «Академия», 2006. – 464 с.

6. Допуски и посадки: Учебное пособие для студентов машиностроительных специальностей – М.: Машиностроение, 1992 – 528 с.

Приложение

Таблица П1. Допуски (мкм) гладких калибров (ГОСТ 24858-81)

|

Ква-ли-тет |

Обоз-наче-ния | Интервалы номинальных размеров, мм | |||||||

| Св. 3 до 6 | Св. 6 до 10 | Св. 10 до 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 | ||

| 6 | Z Y Z1 Y1 H H1 Hp | 1,5 1 2 1,5 1,2 2,5 1 | 1,5 1 2 1,5 1,5 2,5 1 | 2 1,5 2,5 2 2 3 1,2 | 2 1,5 3 3 2,5 4 1,5 | 2,5 2 3,5 3 2,5 4 1,5 | 2,5 2 4 3 3 5 2 | 3 3 5 4 4 6 2,5 | 4 3 6 4 5 8 3,5 |

| 7 | Z, Z1 Y, Y1 H, H1 Hp | 2 1,5 2,5 1 | 2 1,5 2,5 1 | 2,5 2 3 1,2 | 3 3 4 1,5 | 3,5 3 4 1,5 | 4 3 5 2 | 5 4 6 2,5 | 6 4 8 3,5 |

| 8 | Z, Z1 Y, Y1 H H1 Hp | 3 3 2,5 4 1,5 | 3 3 2,5 4 1,5 | 4 4 3 5 2 | 5 4 4 6 2,5 | 6 5 4 7 2,5 | 7 5 5 8 3 | 8 6 6 10 4 | 9 6 8 12 5 |

| 9 | Z, Z1 H H1 Hp | 6 2,5 4 1,5 | 7 2,5 4 1,5 | 8 3 5 2 | 9 4 6 2,5 | 11 4 7 2,5 | 13 5 8 3 | 15 6 10 4 | 18 8 12 5 |

| 10 | Z, Z1 H H1 Hp | 6 2,5 4 1,5 | 7 2,5 4 1,5 | 8 3 5 2 | 9 4 6 2,5 | 11 4 7 2,5 | 13 5 8 3 | 15 6 10 4 | 18 8 12 5 |

| 11 | Z, Z1 H, H1 Hp | 12 5 1,5 | 14 6 1,5 | 16 8 2 | 19 9 2,5 | 22 11 2,5 | 25 13 3 | 28 15 4 | 32 18 5 |

| 12 | Z, Z1 H, H1 Hp | 12 5 1,5 | 14 6 1,5 | 16 8 2 | 19 9 2,5 | 22 11 2,5 | 25 13 3 | 28 15 4 | 32 18 5 |

Таблица П2. Допускаемые погрешности измерения линейных размеров, в мкм (ГОСТ 8.051 - 81)

|

Номинальные размеры, мм

| Квалитеты | |||||||||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |

| Св. 3 до 6 | 1,6 | 2 | 3 | 4 | 8 | 10 | 16 | 30 | 40 | 60 |

| Св. 6 до 10 | 2 | 2 | 4 | 5 | 9 | 12 | 18 | 30 | 50 | 80 |

| Св. 10 до 18 | 2,8 | 3 | 5 | 7 | 10 | 14 | 30 | 40 | 60 | 90 |

| Св. 18 до 30 | 3 | 4 | 6 | 8 | 12 | 18 | 30 | 50 | 70 | 120 |

| Св. 30 до 50 | 4 | 5 | 7 | 10 | 16 | 20 | 40 | 50 | 80 | 140 |

| Св. 50 до 80 | 4 | 5 | 9 | 12 | 18 | 30 | 40 | 60 | 100 | 160 |

| Св. 80 до 120 | 5 | 6 | 10 | 12 | 20 | 30 | 50 | 70 | 120 | 180 |

| Св. 120 до 180 | 6 | 7 | 12 | 16 | 30 | 40 | 50 | 80 | 140 | 200 |

|

Дата добавления: 2021-03-18; просмотров: 302; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!