Действующим в плоскости перпендикулярной стыку и проходящим

Через одну из осей симметрии стыка

Клеммовые соединения

.

Лекция 9

Расчет на прочность сварных соединений

Сварные соединения — наиболее совершенные и прочные среди неразъемных соединений. Они образуются под действием сил молекулярного сцепления, возникающих в результате сильного местного нагрева до расплавления деталей в зоне их соединения или нагрева деталей до пластического состояния с применением механического усилия.

Основные недостатки сварочных соединений: наличие остаточных напряжений из-за неоднородного нагрева и охлаждения; возможность коробления деталей при сваривании (особенно тонкостенных); возможность существования скрытых дефектов(трещин, шлаковых включений, непроваров), снижающих прочность соединений.

Виды сварки весьма разнообразны. Наиболее широко распространена электрическая сварка. Различают два основных вида электросварки: дуговую и контактную. По виду используемого источника теплоты имеется также газовая сварка. По способу защиты материала в зоне сварки применяют сварку в аргоне, под флюсом, в вакууме и т.д. По степени механизации различают ручную, полуавтоматическую и автоматическую сварку.

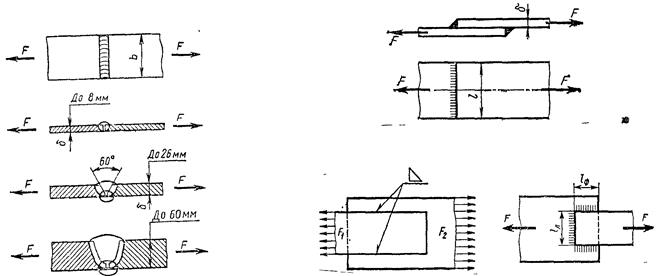

В зависимости от расположения свариваемых деталей различают следующие виды соединений: стыковые, нахлесточные, тавровые и угловые.

|

а) Стыковые при различной подго- б) Нахлесточные соединения

|

|

|

товке кромок (фланговые, лобовые, комбин.)

Рисунок 15

а) Тавровые соединения б) Угловые соединения

Рисунок 16

Стыковые швы на прочность рассчитывают по номинальному сечению соединяемых элементов без учета утолщения швов. Для расчета швов используются те же зависимости, что и для целых элементов.

Напряжения растяжения (сжатия)

Напряжения растяжения (сжатия)

| |||

| |||

Рисунок 17

Допускаемое напряжение в сварных швах отмечают штрихом.

Напряжения от изгибающего момента в плоскости соединяемых элементов

| |||

| |||

Рисунок 18

Напряжение от изгибающего момента в плоскости соединяемых элементов и растягивающей (или сжимающей) силы

| |||

| |||

Рисунок 19

Нахлесточные соединения, как правило, выполняют угловыми швами. Угловые швы по расположению относительно нагрузки разделяют на: поперечные или лобовые, расположенные перпендикулярно направлению силы; продольные или фланговые, расположенные параллельно направлению силы; косые, расположенные под углом к направлению силы; комбинированные, представляющие собой сочетание перечисленных швов.

|

|

|

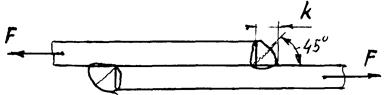

Разрушение угловых швов происходит по наименьшему сечению, совпадающему с биссектрисой прямого угла. Расчетная толщина шва k∙sin45o=0,7k. Угловой шов испытывает сложное напряженное состояние. Однако в упрощенном расчете такой шов условно рассчитывают на срез.

|

Рисунок 20

L - общая длина шва.

Допускаемые напряжения зависят от величины допускаемого напряжения основного материала.

В зависимости от способа сварки, качества и марки электродов φ=0,8... 1; φ1=0,6...0,8.

|

F1∙a1-F1∙a2=0

Рисунок 21

Все угловые швы рассчитывают только по касательным напряжениям независимо от их расположения к направлению нагрузки. Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов.

|

|

|

Если соединяемая деталь асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Например, к листу приварен уголок, равнодействующая нагрузка проходит через центр тяжести поперечного сечения уголка и распределяется по швам обратно пропорционально плечам al и а2. Соблюдая условие равнопрочности, швы выполняют с различной длиной. ;

|  |

,

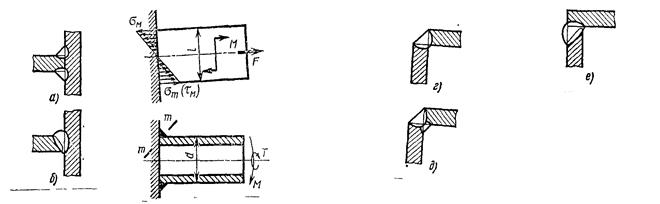

При нагружении соединения с лобовым швом моментом сил в плоскости стыка

;

;

|  | ||

Рисунок 21

Соединения в тавр, нагруженные изгибающим моментом, рассчитывают как консольные, но с учетом особенностей сварки. В случае приварки балки без скоса кромок, сварные швы, как и все угловые, рассчитывают по касательным напряжениям. Расчетный момент сопротивления выражается через параметры опасных сечений сварных швов:

|  | ||

;

Если балка приварена со скосом кромок, то швы рассчитывают по нормальным напряжениям.

Если балка приварена со скосом кромок, то швы рассчитывают по нормальным напряжениям.

|

|

|

|  | ||

;

;

Рисунок 22

Лекция 10

Расчет соединений с гарантированным натягом (прессовых)

Соединение деталей с натягом относят к напряженным соединениям, в которых натяг создается за счет разности посадочных размеров соединяемых деталей. Основное назначение соединения - передача крутящего момента и осевого усилия от одной детали к другой посредством сил трения.

Нагрузочная способность прессового соединения, прежде всего, зависит от

величины натяга. Натягом называют положительную разность диаметров вала и отверстия. После сборки вследствие упругих и пластических деформаций диаметр посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление и соответствующие ему силы трения.

Сборку прессового соединения выполняют одним из трех способов: прессованием; нагревом втулки; охлаждением вала. Прессование - распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей. Это приводит к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением.

Шабровка поверхностей контакта отсутствует при сборке по методу нагревания втулки (до 300°) или охлаждения вала (обычно до -150º) в жидком азоте или подобной среде. Выбор способа зависит от соотношения масс и конфигурации деталей. Обычно охлаждение экономичнее, т.к. охватываемая деталь имеет меньшую массу. Кроме того, кратковременное охлаждение не приводит к изменению структуры материала и сохраняет эффекты предшествующей термообработки детали.

Расчет прочности соединения. Условие прочности соединения при нагружении осевой силой:

Расчет прочности соединения. Условие прочности соединения при нагружении осевой силой:

,

где р - давление на поверхности контакта;

К = 1,5... 2 - коэффициент запаса.

Условие прочности при нагружении крутящим моментом:

При совместном действии осевой силы и крутящего момента:

|

Ft=2T/d - окружная сила.

По теории расчета толстостенных цилиндров удельное давление на поверхности контакта связано с натягом зависимостью:

|

,

где N – расчётный натяг; С1 и С2 – коэффициенты:

| |||

| |||

,

Ei и μi – модули упругости и коэффициенты Пуассона материалов вала и втулки:

для стали E≈2,15∙105 МПа и μ≈0,3

для чугуна E≈1,3∙105 МПа и μ≈0,25

для бронзы E≈1,05∙105 МПа и μ≈0,33

При расчете прочности соединения расчетный натяг определяют по минимальному табличному или вероятностному натягу с поправкой на срезание и сглаживание шероховатости поверхности при запрессовке (если сборку выполняют нагреванием или охлаждением, U=0):

N=Nmin-U; U=1,2∙(Rz1+Rz2)

где Rz1 и Rz2 - высоты шероховатостей посадочных поверхностей. Наиболее распространенные значения 6,3.. .3,2 мкм.

Точное значение коэффициента трения может быть определено только испытаниями при заданных конкретных условиях. В приближенных расчетах принимают f=0,08...0,1 - сборка прессованием; f=.0,12...0,14 -сборка с нагревом или охлаждением.

Расчет по наименьшему табличному натягу приводит в большинстве случаев к чрезмерно большим запасам прочности соединения. Поэтому в массовом производстве выгодно применять вероятностные методы расчета, допуская ту или иную вероятность отказа. В индивидуальном производстве целесообразно проверять расчет по замеренному натягу.

Нагрузочная способность прессового соединения может быть увеличена за счет повышения коэффициента трения между деталями. Осаждение в процессе химического никелирования на поверхности вала тонкого слоя из частиц карбида бора В4Сили карбида кремния SiOповышает коэффициент трения в соединении с натягом до 0,7 благодаря эффекту «микрозацепления».

Соединение посадкой на конус. Такие соединения применяют для закрепления деталей на концах валов. Давление на конической поверхности образуется в результате затяжки гайки. В отличие от прессового соединения легко монтируется и демонтируется без применения пресса.

|

Рисунок 23

Обычно принимают стандартную конусность 1:10. При этом угол конуса α=2º52`40``; коэффициент трения 0,11...0,13= f . Полагая, что равнодействующая нормальных давлений и сил трения располагаются по окружности среднего диаметра соединения получим:

|

Если это условие не соблюдается, соединение усиливают шпонкой.

Дата добавления: 2021-03-18; просмотров: 146; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!