Характеристики применяемого оборудования

ОГЛАВЛЕНИЕ

Введение…………………………………………………………...…..…………5

1.Данные о заготовке……………………….…………………………..…………6

2.Фрезы……………………………………….………………………..….……….6

3.Элементы фрезы…………………………………………….……….………….8

4.Характеристики применяемого оборудования……………………….….……9

5.Приспособления……………………………………………………….……....11

6. Режущий инструмент………………………………………..……...….……..13

7.Слесарные инструменты………………………………………..……..………14

8.Мерительный инструмент………………………………………….…………16

9.Требования к точности и шероховатости………………………….…….…..17

10.Расчет допусков…………………….…………………………….………..…18

11.Расчет режимов резания……………………………………………………..19

12. Расчет силы резания, мощности и крутящего момента……….….……….

13. Расчет нормы времени………………………………………………..……..

Охрана труда и техника безопасности фрезеровщика………….…………..…

Заключение……………………………………………………….……………...

Библиографический список………………………………………..………..…..

Введение

Производство станков известно с древних времен. Фрезерные работы сегодня являются одним из основных видов обработки металлических деталей. Также как и токарные работы, они показывают особо высокую популярность в условиях массового и крупносерийного производства. Фрезерная обработка представляет собой метод обработки заготовок, главным движением которого является вращение фрезы. Движение подачи в этом случае представляет собой поступательное перемещение обрабатываемой детали в вертикальном, поперечном или продольном направлении. Фреза, которой обрабатываются заготовки, это режущий инструмент, оснащенный несколькими лезвиями.

|

|

|

Фреза обычно представляет собой диск с зубьями по окружности, выполняющий вращательные движения, которые предназначены для обработки поверхности. Также режущие зубья могут располагаться не только на цилиндрической поверхности, но и на торце. Зуб фрезы является простейшим инструментом - резцом. Хотя фрезы в основном являются много зубными инструментами, в производстве иногда используются однозубые фрезы. Основными видами фрез являются фасонные, прорезные, концевые, угловые, шпоночные, торцевые, цилиндрические и дисковые. Также фрезы разделяются по своей конструкции на цельные, сборные и фрезы со сменными зубьями.

В данной работе произведен анализ технических требований и точности. Проведено экономическое обоснование выбора заготовки, а также рассчитаны технологические припуски, выбраны режимы резания, оборудование, режущий и мерительный инструмент.

|

|

|

Данные о заготовке

Марка материала: Ст3сп ГОСТ14637 – 2015 (углеродистая, конструкционная, обыкновенного качества [С] = 0,3%, спокойная, остальное железо и примеси)

Размеры заготовки соответствуют стандартам: L×B×H = 120х35х20

Род заготовки: прокат прямоугольный.

Прокат – металлическое изделие горячей или холодной прокатки, характеризуемое большим отношением длины к толщине или площади поперечного сечения.

Количество деталей в партии 1 шт.

120

Фрезы

Фреза является одним из самых распространённых режущих инструментов. В промышленности из общего парка оборудования фрезерные станки составляют около 18%, а в авиационной промышленности до 50…60% всего заводского парка.

|

|

|

Фрезы перед другими типами инструментов имеют преимущество, так как и позволяют производить обработку фасонных поверхностей без сложной установки и без высокой квалификации станочника; сама операция фрезерования более производительна и экономична, чем точнее и строгание.

Фрезами, оснащёнными минералокерамикой и сверхтвёрдыми материалами, можно обрабатывать стали, закаленные до твёрдости 60HRCЭ, исключая в ряде случаев операции шлифования.

Многообразие выпускаемых промышленностью конструктивных разновидностей фрез можно разделить на следующие типы;

1. По конструкции инструмента:

- фрезы цельные, когда зубья выполнены за одно целое с корпусом;

- фрезы сборные (со ставными ножами);

- фрезы наборные или комплектные, состоящие из набора нескольких универсальных и специальных фрез, предназначенных для одновременной обработки нескольких поверхностей;

2. По конструкции зубьев.

3. По расположению зубьев относительно оси фрезы.

4. По форме зубьев.

5. По профилю зубьев (по назначению).

6. По способу крепления на станке.

- фрезы концевые (с коническим или цилиндрическим хвостовиком).

Диаметр фрезы влияет на процесс фрезерования, так и на выбор конструктивных элементов инструмента. Целесообразно выбирать наибольший диаметр фрезы, так как с этим связанно число зубьев, их размеры и формы, толщина тела корпуса.

|

|

|

Форма зубьев и впадин фрез должны обеспечивать прочность зубу и достаточное пространство для размещения стружки, её отвод из зоны резания, а так же максимальное количество переточек.

Число зубьев выбирается из условий обеспечения равномерности фрезерования. Как известно из теории резания, для винтовых фрез равномерность фрезерования достигается при условии, когда ширина фрезерования кратно осевому шагу инструмента. Углы режущей части выбираются в зависимости от типа фрезы, свойств обрабатываемого материала и технологических условий обработки.

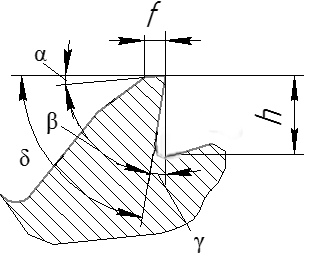

Элементы фрезы

Фреза – это многолезвийный режущий инструмент. Каждый зуб - это резец.

1 – передняя поверхность – по которой сходит стружка;

2 – режущая кромка;

3 – главная задняя поверхность – обращена к обрабатываемой поверхности;

4 – вспомогательная задняя поверхность – обращена к обработанной поверхности;

5 – спинка зуба – поверхность смежная передней поверхностью одного и задней поверхностью другого зуба; она может быть плоской, криволинейной и ломаной;

6 – впадина (канавка).

Элементы зуба

γ (гамма) – передний угол – это угол между передней поверхности и плоскости перпендикулярной плоскости резания; (угол 5° - 25°).

α (альфа) – главный задний – это угол между главной и задней поверхности и поверхностью резания; (6° – 15°).

β (бета) – угол заострения – это угол между передней и главной задней поверхностями, β = δ – α.

δ (дельта) – угол резания – это угол между передней поверхностью и плоскостью резания, δ = 90° - γ.

Характеристики применяемого оборудования

Станок модели 6Р12

Основные элементы

1.Основание.

2.Станина.

3.Вертикальная головка.

4.Стол.

5.Салазки.

6. Консоль.

Размеры стола: 320×1250 мм.

Наибольшее перемещение стола, (мм):

- продольное – 800;

- вертикальное – 470;

- поперечное – 250;

Расстояние от торца до стола, (мм):

- наименьшее – 30;

- наибольшее – 450;

- расстояние от оси шпинделя до вертикальных направляющих станины – 350.

Наибольший угол разворота головки ± 45º.

Внутренний конус шпинделя – Морзе №3.

Количество скоростей шпинделя – 18:

- наибольшая частота вращения шпинделя – 1600 об/мин;

- наименьшая частота вращения шпинделя – 31,5 об/мин;

Количество подач стола – 18:

- продольная 25 – 1250 (мм/мин);

- поперечная 25 – 1250 (мм/мин);

- вертикальная 83 – 416 (мм/мин).

Скорость быстрого перемещения стола, (мм/мин):

- продольного – 3000;

- поперечного – 3000;

- вертикальная – 1000.

Габаритные размеры стола, (мм):

- длина – 2305;

- ширина – 1840;

- высота – 2020.

Мощность, (кВт):

- шпиндель – 7,5;

- подача 2,2;

Масса станка – 3120 кг.

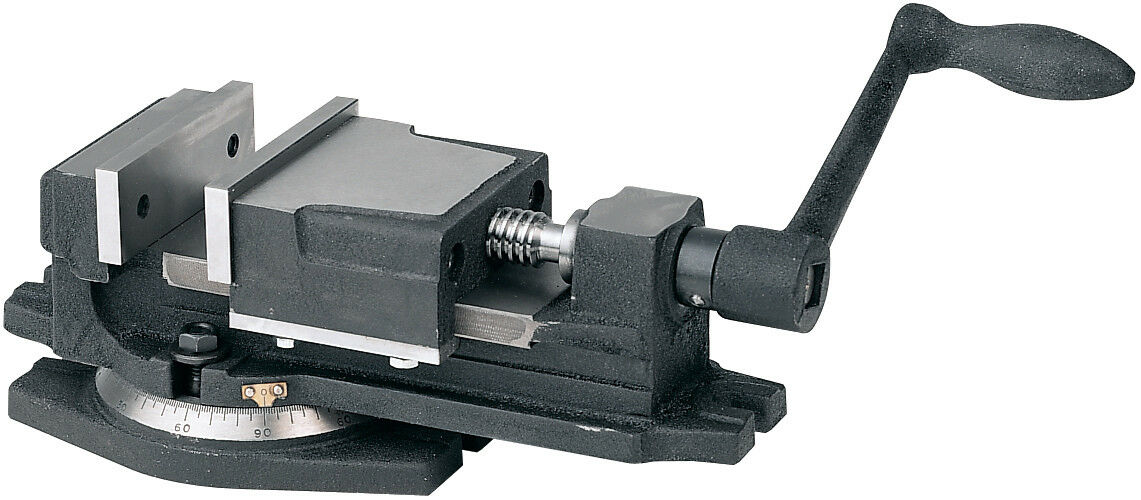

Приспособления

Приспособления – это устройства, которое расширяет технические возможности станка (для закрепления заготовки или инструмента)

1. Тиски машинные – предназначены для фиксации обрабатываемого материала относительно любой плоскости.

Тиски простые с ручным зажимом представляют собой упрощенную конструкцию пневматических тисков, в которых выполняются основные виды фрезерной обработки деталей. Крепежно-поворотная плита позволяет обрабатывать заготовки вокруг оси в пределах 360˚с точностью 1˚. При наладке губки раздвигаются от 0 до 200 мм.

2. Нагубники медные – применяются для предотвращения деформаций, обработанных поверхностей при чистовой обработке деталей.

3. Подкладки (оснастка) – применяется для установки заготовок в тисках, прямоугольной формы. Выполняются с высокой степенью точности. Изготовляются преимущественно из конструкционной стали.

Размеры 120х25х15 мм – 2 шт.

Размеры 120х25х15 мм – 2 шт.

4. Оправка – одно из самых необходимых приспособлений фрезеровщика, нужна для закрепления торцевых фрез на вертикально и горизонтально фрезерных станков. Имеет конус Морзе от 0…до 6.

Применяю для закрепления торцевой фрезы Ø 125мм.

5. Оправка для концевых фрез – предназначена для закрепления фрез с хвостовиком в шпинделе вертикально-фрезерного станка. Применяю для закрепления концевой фрезы Ø 48 мм.

6. Оправка для сверл – предназначена для закрепления сверл в шпинделе вертикально-фрезерного станка. Имеет конус Морзе от 1…6. Применяю для закрепления сверла Ø18Н8.

7. Переходная втулка Морзе – это элемент оснастки металлорежущего станка, предназначенный для установки инструмента с различными конусами Морзе. Применяется в том случае, если геометрическая форма и размер инструмента не совпадают с параметрами шпинделя станка.

Режущий инструмент

Для обработки детали «Шатун» выбираем следующие режущие инструменты.

1. Фреза торцевая – это металлорежущий инструмент цилиндрической формы с большим количеством рабочих лезвий расположенных на торце и боковой части. При этом каждый зуб является отдельным резцом что позволяет, при высокой скорости вращения, производить чистовое фрезерование и получать высокое качество поверхности.

Применяю фрезу Ø125/8 мм (Т15К6) для фрезерования габаритных размеров: 102х28х15

Т5К10 –

2. Концевая фреза – широко применяется для создания контурных уступов и выемок, обработки поверхностей расположенных под прямым углом по отношению друг к другу. Изготовляются с цилиндрическим хвостовиком (от Ø3…32мм) и с коническим хвостовиком (отØ14…63мм).

Применяю фрезу Ø48.

3. Сверло Ø16 - применяется для сверления отверстий в сплошном металле из быстрорежущей стали Р18.

4. Развертка Ø18Н8 - используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости.

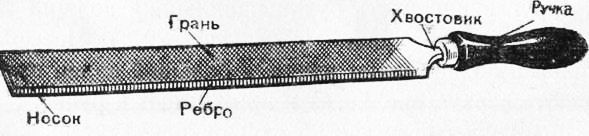

Слесарные инструменты

1. Гаечный ключ с открытым зевом – используют для завинчивания и отвинчивания гаек, болтов, винтов с шестигранными и квадратными головками.

Применяю следующие размеры ключей:

а) 17×19 мм – для поджатия продольного стола.

б) 27х32 мм – для установки приспособлений.

в) 32×36 мм – для установки режущего инструмента в шпинделе.

2. Рукоятка для тисков – предназначена, для зажатия заготовок в тисках.

3. Напильник плоский драчевый – слесарный инструмент для срезания заусенцев. Используют из сталей У12А, У12.

4. Кернер – разметочный инструмент. Служит для нанесения на размечаемый материал лунок (кернов) для первоначальной установки инструмента, например сверла при сверлении.

5. Молоток – служит для ударных работ.

6. Клин для выбивания сверл из оправок.

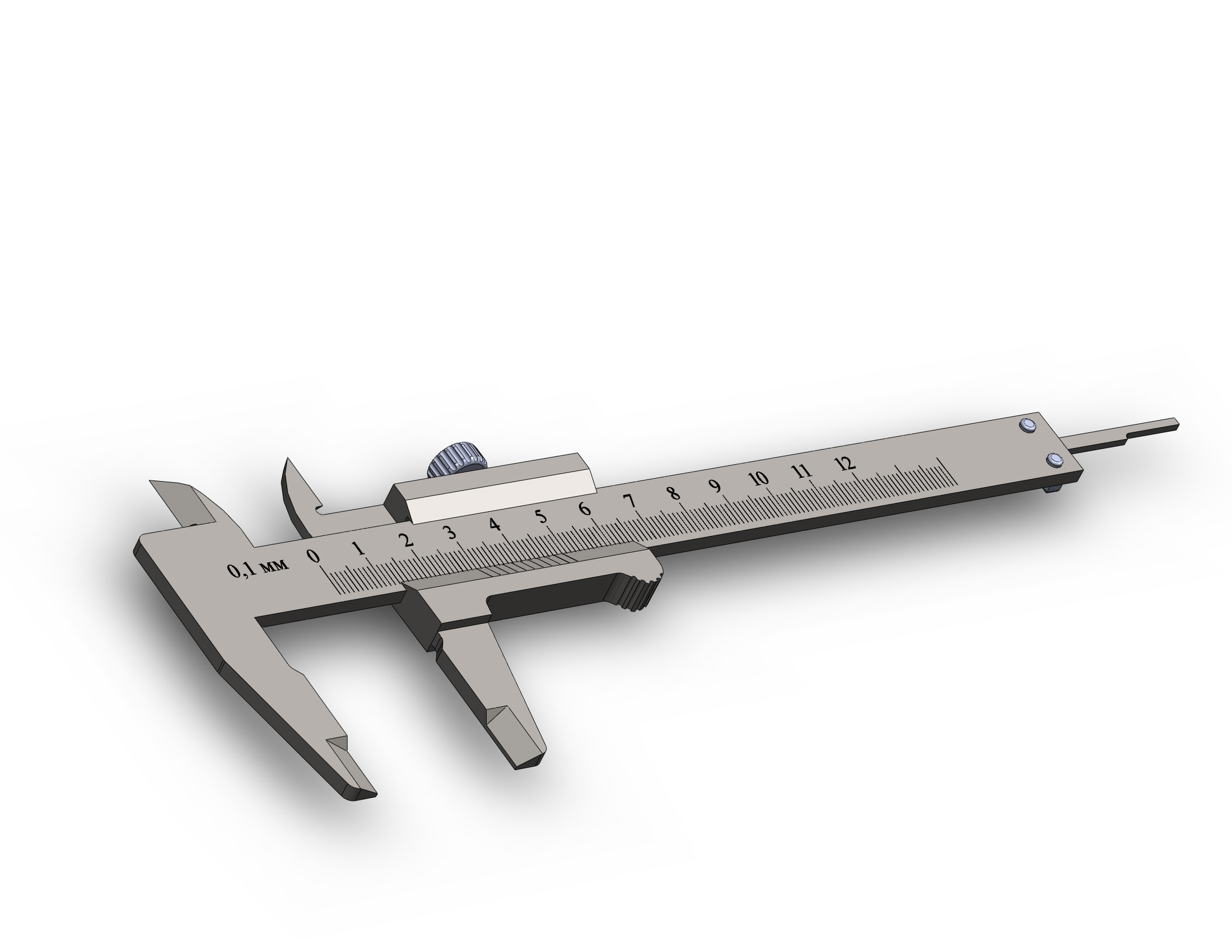

Мерительный инструмент

Штангенциркуль – применяется для измерения диаметров, с точностью до десятых долей, для контроля длины обработанной детали.

1. ШЦ-1 Устройство: подвижная рамка со шкалой нониуса, стопорный винт, линейка, глубиномер, верхние и нижние губки. 0,1 : 120 мм

2. ШЦ-2 Устройство: подвижная рамка со шкалой нониуса, стопорный винт, линейка, верхние и нижние губки. 0,1 : 250 мм

3. Калибр-пробка Ø18Н8 – предназначена для контроля отверстия

(ПР и НЕ)

4. Радиусомер№2 – предназначен, для контроля радиуса и диаметра выпуклых и вогнутых цилиндрических и сферических поверхностей.

5. Угольник плоский - применяется для слесарно-сборочных работ, требующих контроль перпендикулярности. Имеет 2 рабочие стороны, образующие внутренний и наружный угол 90о.

6. Линейка – инструмент, с помощью которого можно определить значение той величины, что измеряется. Одним из ее достоинств является чрезвычайная простота и легкость в использовании. Следует, правда отметить, что металлические линейки используются только для проведения достаточно грубых измерений.

Дата добавления: 2021-02-10; просмотров: 347; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!