Определение параметров крепей на основе глубинного упрочнения вмещающих пород.

Цель работы: определить параметры крепей для глубинного упрочнения вмещающих пород.

Исходные данные:

| Ширина выработки в проходке ( | 9 |

| Высота выработки в проходке ( | 3,8 |

| Расчетная глубина расположения выработки ( | 1204,2 |

| Прочность породного образца (R), кПа | 35000 |

| Удельный вес ( | 38 |

| Модуль деформации, кПа | 3,1∙ |

| Форма сечения | ПР |

| Способ проходки выработки | БВ |

Решение:

Применение крепей на основе глубинного упрочнения вмещающих выработку горных пород является эффективным средством снижения материалоемкости крепи. Сама технология проведения выработок обеспечивает природный материал для крепления выработок — разрушенную породу, которую не надо транспортировать к месту производства работ и укладывать в конструкцию, а достаточно скрепить ее инъектируемым раствором, чтобы получить при много меньшем расходе энергии, материала и труда дешевую и надежную крепь.

Областью применения такой технологии являются:

Ø вновь проводимые выработки в породах II, III и IV категорий устойчивости при  , где

, где  — прочность образца породына одноосное сжатие;

— прочность образца породына одноосное сжатие;  — расчетная глубина выработки;

— расчетная глубина выработки;  — удельный вес горной породы.

— удельный вес горной породы.

Ø выработки, проводимые в зоне геологических нарушений;

Ø эксплуатирующиеся выработки, крепь которых деформируется из-за непрекращающихся смещений разрушающегося породного массива.

|

|

|

К геомеханическим параметрам упрочнения относятся:

Ø глубина упрочнения пород в кровле  и боках выработки

и боках выработки  ,

,

Ø коэффициент упрочнения  , где

, где  — прочность на сжатие упрочненных пород;

— прочность на сжатие упрочненных пород;

Ø время начала работ по упрочнению  , сут;

, сут;

Ø несущая способность и податливость временной крепи, поддерживающей выработку до начала работ по упрочнению.

Порядок выполнения работ по возведению крепи из упрочненной породной оболочки следующий. В забое выработки возводят временную крепь (набрызг-бетонную, анкер-набрызг-бетонную или металлическую арочную податливую), которая поддерживает выработку до создания оболочки из упрочненных пород. Через 20 - 30 суток в кровлю и бока выработки бурят шпуры (шпур на 2 - 3 м2 поверхности выработки) и через них в породный массив под давлением нагнетают упрочняющий раствор, который, проникая в трещины, скрепляет отдельные куски и блоки породы между собой в единое целое, образуя таким образом несущую породную оболочку из упрочненных пород. Временную крепь из металлических арок после упрочнения можно демонтировать.

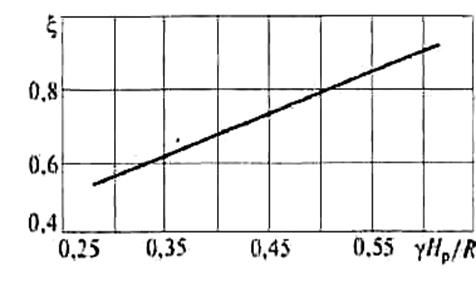

Эффективность упрочнения в первую очередь зависит от своевременности его выполнения. Отпор, создаваемый оболочкой из упрочненных пород, прямо зависит от отставания тампонажных работ от проходческих, которое учитывается коэффициентом  (рисунок 1).

(рисунок 1).

|

|

|

|

Рисунок 1. Зависимость коэффициента  от времени

от времени  отставания работ по упрочнению от проходческих.

отставания работ по упрочнению от проходческих.

При назначении времени производства работ по упрочнению должны учитываться следующие факторы:

Ø оболочка из упрочненных пород выполняет основные несущие функции крепи и с этой позиции должна возводиться как можно ближе к забою;

Ø формирование зоны полного разрушения пород, которую можно укрепить, практически заканчивается через 30 суток после проведения выработки;

Ø работы по упрочнению не должны мешать работам по проведению выработки (необходим технологический перерыв во времени).

Исходя из вышеперечисленных факторов, оптимальное отставание работ по упрочнению от проходческих составляет в среднем 20 - 30 суток.

До создания оболочки из упрочненных пород выработка должна поддерживаться временной крепью. Несущая способность временной крепи определяется исходя из условия предотвращения возможного обрушения пород, из зоны полного разрушения. Несущая способность временной крепи  (кПа) определяется из выражения:

(кПа) определяется из выражения:

|

|

|

(1)

Необходимая податливость временной крепи определяется исходя из решения системы двух уравнений:

(2)

где:

— необходимая податливость крепи;

— необходимая податливость крепи;

— ширина выработки в проходке, м;

— ширина выработки в проходке, м;

— смещения породного массива на границе зоны полного разрушения пород, м;

— смещения породного массива на границе зоны полного разрушения пород, м;

— модуль деформации пород(

— модуль деформации пород(  (кПа);

(кПа);

— безразмерный радиус зоны полного разрушения пород

— безразмерный радиус зоны полного разрушения пород  .

.

Если разрыв во времени между проведением выработки и работами по упрочнению отличается от оптимального (30 суток), то в первом уравнении системы (2) вместо первого множителя 0,5 подставляют коэффициент  , определенный по графику на рисунке 1. В нашем случае первый множитель не изменится, так как t=26 сут. по рисунку 3.

, определенный по графику на рисунке 1. В нашем случае первый множитель не изменится, так как t=26 сут. по рисунку 3.

Глубину упрочнения определяют по следующим формулам:

-в кровле выработки

(3)

-в боках выработки

(4)

где  - соответственно высота выработки в проходке, м.

- соответственно высота выработки в проходке, м.

В обычных условиях, когда область полного разрушения пород вокруг вновь проводимой выработки имеет ограниченные размеры, глубина упрочнения определяется технологическими соображениями.

|

|

|

Необходимая несущая способность оболочки упрочненных пород  зависит от времени производства работ по упрочнению:

зависит от времени производства работ по упрочнению:

(5)

(безразмерная величина).

(безразмерная величина).

Отсюда  кПа.

кПа.

(6)

Важным параметром является коэффициент упрочнения  , показывающий, насколько восстанавливается прочность разрушенных и упрочненных пород по отношению к их первоначальной прочности. Коэффициент упрочнения

, показывающий, насколько восстанавливается прочность разрушенных и упрочненных пород по отношению к их первоначальной прочности. Коэффициент упрочнения  в зависимости от параметра

в зависимости от параметра  определяем по графику, представленному на рисунке 2.

определяем по графику, представленному на рисунке 2.

Рисунок 2. Зависимость коэффициента упрочнения  от параметра

от параметра

Исходя из требуемой величины  , для конкретных горно-геологических условий, подбирают упрочняющий раствор, который обеспечил бы соответствующую прочность породной оболочки.

, для конкретных горно-геологических условий, подбирают упрочняющий раствор, который обеспечил бы соответствующую прочность породной оболочки.

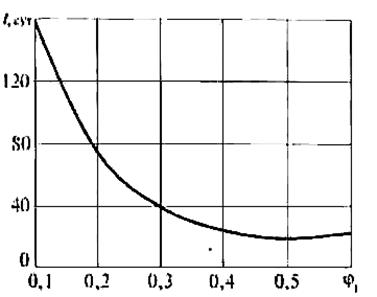

В том случае, если существующие растворы не могут обеспечить требуемого коэффициента упрочнения, следует увеличить разрыв между проходческими работами и работами по упрочнению. Время отставания работ по упрочнению определяется по графику, представленным на рисунке 3.

Рисунок 3. График для определения времени  начала ведения работ по упрочнению (по отношению к проходческим работам) в зависимости от коэффициента

начала ведения работ по упрочнению (по отношению к проходческим работам) в зависимости от коэффициента

Коэффициент упрочнения для каждого конкретного сочетания горной породы и инъекционного раствора следует определять экспериментально. Если упрочнение осуществляется цементным раствором на базе портландцемента класса В30, то ориентировочные значения можно определить по графику, представленному на рисунке 4.

|

Рис.4. График для определения коэффициента упрочнения пород  , заинъектированных цементным раствором

, заинъектированных цементным раствором

Расход цементного раствора для упрочнения 1 м выработки определяется формулой:

(7)

где  — периметр выработки без учета почвы.

— периметр выработки без учета почвы.

Водоцементное отношение упрочняющих растворов должно быть в пределах  . Расход составляющих на 1 м3 цементного раствора определяется по таблице 1.

. Расход составляющих на 1 м3 цементного раствора определяется по таблице 1.

Таблица 1

| Соотношение составляющих | |

| Цемент | Вода |

| 1 | 1 |

| 1 | 0,6 |

Расход цементно-песчаного раствора для тампонажа закрепного пространства определяем по формуле:

(8)

где  — средняя толщина закрепного пространства, м:

— средняя толщина закрепного пространства, м:  — при проведении выработки комбайном и контурным взрыванием,

— при проведении выработки комбайном и контурным взрыванием,  — при проведении выработки буровзрывным способом. Для тампонажа закрепного пространства применяют цементно-песчаные растворы с составом, указанным в таблице 2.

— при проведении выработки буровзрывным способом. Для тампонажа закрепного пространства применяют цементно-песчаные растворы с составом, указанным в таблице 2.

Таблица 2.

| Состав тампонажного раствора Ц : П : В

| |

| 1 : 3 : 2 | |

| 1 : 4 : 2 | |

| 1 : 5 : 2 |

Заключение:

В данной работе определены параметры крепей для глубинного упрочнения вмещающих пород. Технология проведения выработок предназначена для крепления пород легким и дешевым способом.

Дата добавления: 2021-02-10; просмотров: 73; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

), м

), м ), м

), м ), м

), м ), кН/м3

), кН/м3