Тема 7.2. Источники питания электрической дуги на переменном токе.

Модуль 7. Электрооборудование и автоматизация установок электрической сварки.

Тема 7.1. Виды и разновидности электросварки.

Электросваркой называется способ получения неразъемного соединения металлических деталей путем их местного нагрева электрической дугой или током большого значения.

В зависимости от способа нагрева существует дуговая и контактная электросварки. В зависимости от используемого источника питания применяется электросварка постоянным током и переменным током. По степени автоматизации различают ручную, полуавтоматическую и автоматическую электросварку.

При дуговой сварке соединяемые детали нагреваются с помощью электрической дуги, которая создается между электродом и деталями. Ток дуги может достигать значения до 2000 А при напряжении от 12 В до 50 В. Поскольку температура дуги может достигать 5000º С, то в зоне сварки образуется пространство расплавленного металла (так называемая ванночка), которая при охлаждении образует сварной шов.

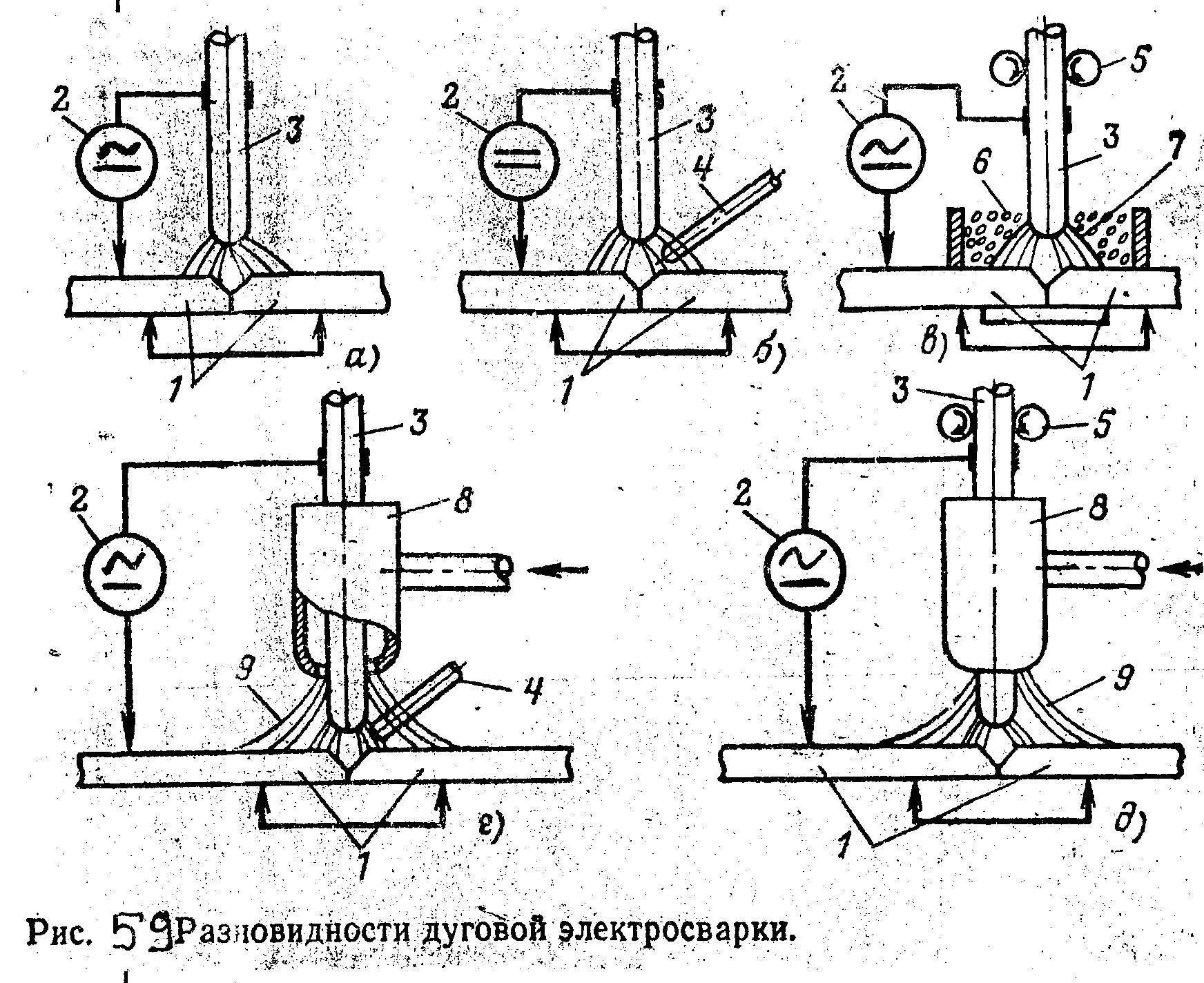

Разновидности дуговой электросварки.

Ручная сварка открытой дугой с плавящимися электродами (рис.59,а). Дуга образуется между свариваемыми деталями 1 и электродом 3 под действием источника питания 2 постоянного тока или переменного тока. В процессе сварки электрод плавится, участвуя в образовании сварного шва, а обмазка, нанесенная на электрод, образует газ, который защищает место сварки от окисления кислородом воздуха.

|

|

|

Ручная сварка открытой дугой с неплавящемся электродом ( рис. 59,б). Дуга образуется между деталями 1 и электродом 3, который представляет собой угольный или графитовый стержень. В зону сварки вводится присадочный пруток 4 из металла, близкого по составу к свариваемым деталям.

При автоматической или полуавтоматической сварке закрытой дугой с плавящимся электродом (рис. 59,в) дуга горит под находящимся на свариваемых деталях 1 слоем сыпучего вещества (флюса 6). Голая электродная проволока 3 автоматически подается в зону сварки с помощью подающего механизма 5. В процессе сварки в зоне сварочной дуги под действием высокой температуры флюс расплавляется и образует своеобразный газовый пузырь 7, защищающий место сварки от окисления.

Сварка дугой в среде защитного газа (рис.59,г) неплавящимся электродом. Электрод 3 выполнен из вольфрама и помещен в газоэлектрическую горелку 8. К горелке под давлением подводится аргон или углекислый газ, который выходя из сопла горелки струей 9, защищает зону сварки от окисления. В зону сварки вводится присадочный пруток 4.

Автоматическая и полуавтоматическая сварка защищенной дугой с плавящимся электродом (рис.59,д).Дуга возникает между деталями 1 и электродом 3, который представляет собой металлическую проволоку, непрерывно подаваемую механизмом 5 в зону сварки через горелку 8. В горелку также подается защитный газ, струя которого 9 защищает зону сварки от окисления.

|

|

|

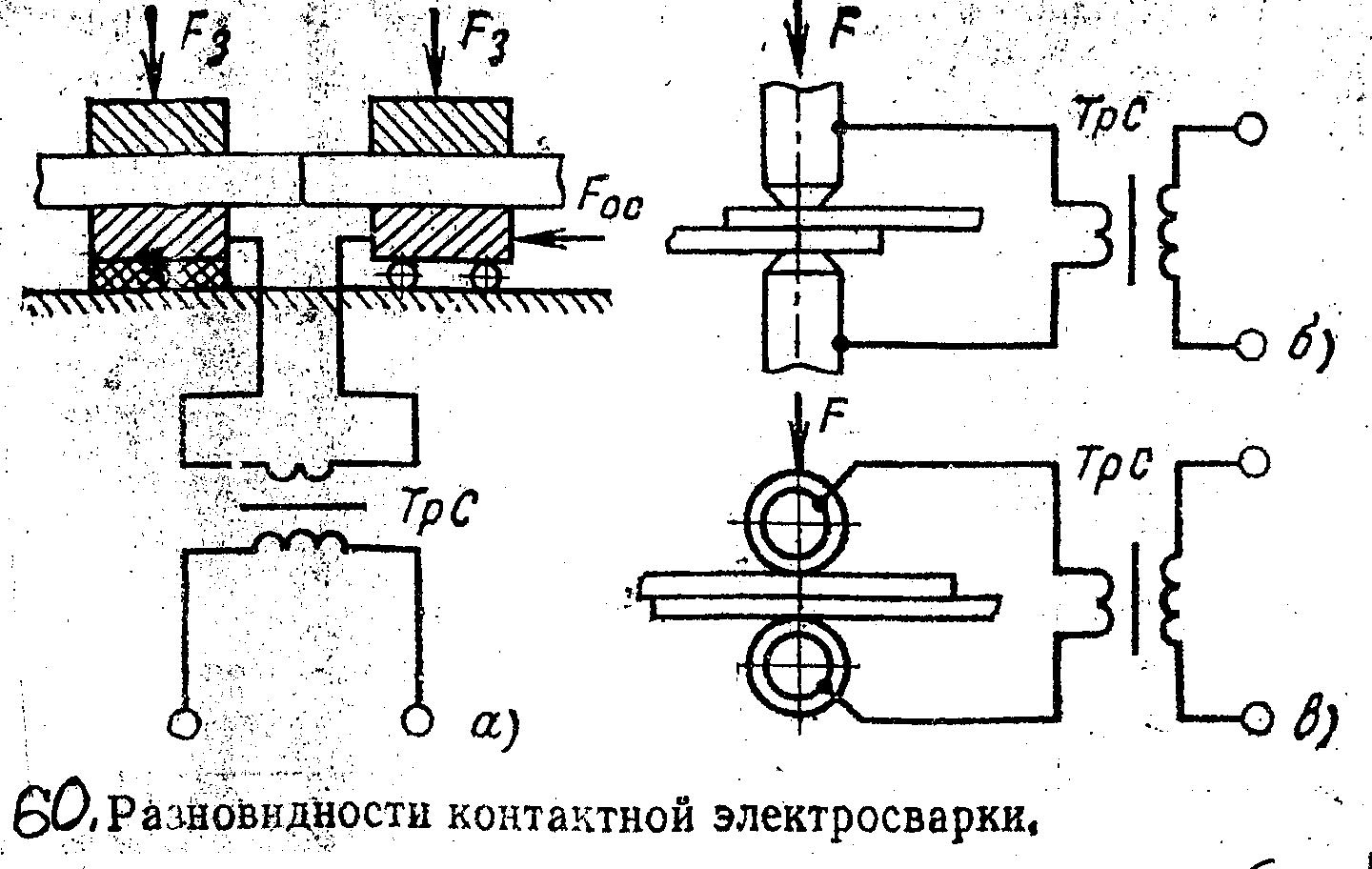

Разновидности контактной электросварки.

Контактная электросварка имеет следующие разновидности: стыковая сварка, точечная и роликовая (шовная). Сварку производят на контактных машинах переменным однофазным током большого значения (до тысяч и десятков тысяч ампер) при малых напряжениях (единицы вольт) или мощными однополярными импульсами тока (только для точечной и роликовой сварки).

При стыковой сварке (рис. 60,а) детали сваривают по всей плоскости их касания. В зависимости от марки металла, площади сечения и требований к качеству соединения процесс стыковой сварки осуществляют по-разному. Для сравнительно малых сечений свариваемых деталей (до 300 мм2) применяют стыковую сварку сопротивлением. Заготовки с механически обработанными и зачищенными торцами устанавливают в стыковую машину и закрепляют усилием  После этого их прижимают одну к другой усилием осадки

После этого их прижимают одну к другой усилием осадки  определенного значения и пропускают через них ток от трансформатора ТрС. При нагреве металла в зоне сварки до пластического состояния происходит осадка с усилием осадки

определенного значения и пропускают через них ток от трансформатора ТрС. При нагреве металла в зоне сварки до пластического состояния происходит осадка с усилием осадки  . Ток выключают еще до окончания осадки. При больших сечениях применяют стыковую сварку оплавлением. Ее производят в три стадии: предварительный подогрев, оплавление и окончательная осадка—или только в две последние стадии. Предварительный подогрев в зажимах машины выполняют периодическим смыканием и размыканием деталей при постоянно включенном токе. При этом происходит процесс прерывистого оплавления торцов. Затем детали непрерывно медленно сближают, заготовки прогреваются в глубину до пластического состояния, а на торцах возникает тонкий слой расплавленного металла, после чего резко увеличивают скорость сближения, осуществляя осадку небольшим усилием

. Ток выключают еще до окончания осадки. При больших сечениях применяют стыковую сварку оплавлением. Ее производят в три стадии: предварительный подогрев, оплавление и окончательная осадка—или только в две последние стадии. Предварительный подогрев в зажимах машины выполняют периодическим смыканием и размыканием деталей при постоянно включенном токе. При этом происходит процесс прерывистого оплавления торцов. Затем детали непрерывно медленно сближают, заготовки прогреваются в глубину до пластического состояния, а на торцах возникает тонкий слой расплавленного металла, после чего резко увеличивают скорость сближения, осуществляя осадку небольшим усилием  . Стыковая сварка оплавлением дает более высокую прочность шва, не требует предварительной механической обработки, позволяет сваривать детали из разнородных металлов.

. Стыковая сварка оплавлением дает более высокую прочность шва, не требует предварительной механической обработки, позволяет сваривать детали из разнородных металлов.

|

|

|

При точечной сварке листов (рис, 60,б) детали соединяют сваркой в отдельных местах, условно называемых точками. Заготовки устанавливают между электродами точечной машины и плотно сжимают усилием F. Включают ток, и заготовки быстро нагреваются, особенно в месте контакта — чечевицеобразной «точке» под электродами, в которой металл расплавляется и образуется сварная точка, диаметр которой обычно близок к диаметру электродов. После этого ток выключают и заготовки кратковременно выдерживают между электродами под действием усилия F. Точечная сварка применяется для соединения не только листовых заготовок между собой, но и листовых заготовок со стержнями или уголками, швеллерами и т. п. Свариваемые детали могут быть из однородных и из разнородных металлов. Толщина заготовок — от сотых долей миллиметра до 35 мм. Разновидностью точечной сварки является так называемая рельефная сварка. Она характерна тем, что на одной из заготовок предварительно изготовляют выступы (рельефы) круглой, продолговатой или иной формы. Сварку осуществляют одновременно по всем рельефам или последовательно один за другим.

|

|

|

Роликовая сварка (рис. 60, в) заключается в том, что заготовки соединяют непрерывным прочноплотным сварным швом, который состоит из ряда последовательных точек, частично перекрывающих друг друга. Заготовки устанавливают в сварочной машине между роликами, один из которых ведущий, или между одним ведущим роликом и оправкой. На ролики действует усилие F механизма давления, и к ним подведен ток. Наибольшее распространение получили два способа роликовой сварки:

1) при непрерывном вращении роликов с прерывистым (импульсным) включением тока;

2) включение тока при неподвижных роликах и вращение роликов при включенном токе (шаговая сварка).

Тема 7.2. Источники питания электрической дуги на переменном токе.

Основными источниками сварной дуги на переменном токе являются сварочные трансформаторы с напряжением первичной обмотки 220 В ÷ 380 В, напряжением вторичной обмотки 30 В ÷ 80 В.

Рис.61,а- трансформатор с нормальным магнитным рассеиванием и дополнительной реактивной катушкой. Состоит из магнитопровода 2, с первичной 1 и вторичной 5 обмотками. Верхняя часть магнитопровода имеет подвижный магнитный шунт 4, изменяя положения магнитного шунта относительно магнитопровода можно регулировать сварочный ток. При увеличении воздушного зазора основной магнитный поток, создаваемый обмоткой 1 в меньшей степени замыкается на шунт 4, а значит, во вторичной обмотке будет наводиться большая ЕДС и сварочный ток будет больше. Кроме того последовательно со вторичной обмоткой 5 включена реактивная катушка 3, сопротивление которой  , при увеличении воздушного зазора уменьшается, а значит ток протекающий через нее увеличивается.

, при увеличении воздушного зазора уменьшается, а значит ток протекающий через нее увеличивается.

Типы трансформаторов:

1.ТСД-500, номинальный ток 500А, ТСД-1000, ТСД- 2000, СТ-1000, СТ-2000 ( цифра означает номинальный ток).

Рис.61,б – трансформатор с подвижной вторичной обмоткой. Регулирование сварочного тока осуществляется перемещением подвижной вторичной обмотки 5 относительно неподвижной обмотки 1. При сближении обмоток их потокосцепление  увеличивается, а индуктивное сопротивление рассеивания

увеличивается, а индуктивное сопротивление рассеивания  уменьшается. А значит ЭДС вторичной обмотки и ток сварки увеличивается.

уменьшается. А значит ЭДС вторичной обмотки и ток сварки увеличивается.

Типы трансформаторов:

ТС (номинальный ток 120 ÷ 500 А); ТСК и ТД (номинальный ток 300 ÷ 500 А).

Рис.61,в – трансформатор с подвижным магнитным шунтом. При изменении положения магнитного шунта 4, расположенного в окне магнитопровода 2, изменяется индуктивное сопротивление рассеяния  между первичной 1 и вторичной 5 обмотками. При горизонтальном расположении шунта магнитный поток, создаваемый первичной обмоткой, в большей степени ответвляется через него, а поэтому до вторичной обмотки доходит меньшая часть этого потока, поэтому ЭДС вторичной обмотки и сварочный ток уменьшаются. При вертикальном расположении шунта большая часть магнитного потока пронизывает витки вторичной обмотки, поэтому ЭДС вторичной обмотки и сварочный ток увеличиваются.

между первичной 1 и вторичной 5 обмотками. При горизонтальном расположении шунта магнитный поток, создаваемый первичной обмоткой, в большей степени ответвляется через него, а поэтому до вторичной обмотки доходит меньшая часть этого потока, поэтому ЭДС вторичной обмотки и сварочный ток уменьшаются. При вертикальном расположении шунта большая часть магнитного потока пронизывает витки вторичной обмотки, поэтому ЭДС вторичной обмотки и сварочный ток увеличиваются.

Типы: ТШ, СТШ с номинальным током 250, 300, 500 А.

Рис.61,г- трансформатор с магнитным шунтом, который подмагничивается постоянным током. Имеет в окне магнитопровода 2 между обмотками 1 и 5 неподвижный магнитный шунт 4, на котором размещена обмотка намагничивания 6, изменяя постоянный ток в этой обмотке, изменяют степень намагничивания шунта, а значит и его магнитную проницаемость. При этом меняется шунтирующее действие шунта по отношению к магнитному потоку. При токе подмагничивания равном нулю магнитная проницаемость шунта наибольшая, а сварочный ток наименьший.

Типы: ТДФ – 1001 (номинальный ток 1000 А), ТДФ – 1601 (номинальный ток 1600 А).

Дата добавления: 2021-02-10; просмотров: 51; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!