Техническое обслуживание и ремонт контактно-транзисторной системы зажигания

Техническое обслуживание системы зажигания осуществляется при каждом очередном ТО- 2.

Распределитель. Этот прибор требует наибольшего ухода, так как его трущиеся детали подвержены износам и нуждаются в систематической смазке. Нарушение нормальной работы автоматов опережения зажигания оказывает существенное влияние на работу двигателя и расход топлива. Загрязнение крышки распределителя и неплотная посадка высоковольтных проводов в гнезда выводов могут привести к поверхностному разрушению или пробою изоляции крышки.

Частые разрывы тока значительной величины (3—4 А) вызывают эрозию и подгорание контактов прерывателя, работающего в классической системе зажигания. Это приводит к увеличению переходного сопротивления и изменению угла замкнутого состояния. Интенсивность износа контактов увеличивается при их загрязнении.

Распределители, работающие в классической и контактно-транзисторной системах, имеют неодинаковые объемы обслуживания. Распределитель, работающий в классической системе зажигания, при техобслуживании необходимо снять с двигателя, затем очистить наружную и внутреннюю поверхность крышки от пыли, грязи и масла, проверить состояние контактов, угол замкнутого состояния и работу автоматов опережения зажигания, смазать подшипники, фильц, ось рычажка и кулачковой втулки. Распределитель, работающий в контактно-транзисторной системе зажигания, необходимо очистить от пыли, грязи и масла снаружи. Сняв крышку, очистить ее внутреннюю поверхность, протереть контакты, смазать подшипники, фильц, ось рычажка и кулачковой муфты, проверить работу автоматов опережения зажигания.

При техническом обслуживании выполняют следующее.

Внутреннюю поверхность крышки целесообразно протирать чистой ветошью, смоченной бензином. Контакты прерывателя должны быть чистыми и не иметь подгара; при необходимости их зачищают абразивной пластинкой. При этом углубления на рабочей поверхности контактов полностью выводить не рекомендуется. После зачистки рабочие поверхности контактов должны оставаться параллельными. Частицы абразива и вольфрама удаляют обязательно, протирая контакты чистой ветошью, смоченной бензином.

При большом износе контактов или значительном их обгорании рычажок прерывателя и стойку неподвижного контакта заменяют.

Распределитель смазывают чистым маслом для двигателя. Масленкой закапывают одну-две капли масла на ось рычажка и фильц и четыре-пять капель во втулку кулачка. При смазке необходимо избегать попадания масла на контакты. Для смазки подшипников поворачивают на один-два оборота крышку колпачковой масленки на корпусе

распределителя.

Все распределители через каждые 25—30 тыс. км пробега при очередном ТО-2 снимают с автомобиля для проведения углубленного технического обслуживания. При этом (кроме рассмотренных операций) разбирают и осматривают подшипник подвижного диска. Внешняя обойма подшипника подвижного диска должна легко проворачиваться относительно внутренней обоймы. При замене смазки необходимо промыть подшипник в керосине. Рекомендуется применять смазки тина ЛЗ-158 или ЦИАТИМ-201, -202.

Проверка при углубленной техническом обслуживании заключается в определении натяжения пружины рычажка прерывателя, угла замкнутого состояния контактов, синхронизма, бесперебойности искрообразования, характеристик центробежного и вакуумного регуляторов. При значительном расхождении величин, полученных при проверке, с параметрами, приведенными в технических условиях для данного типа распределителя изношенные детали и узлы регулируют или заменяют.

Распределители, снятые с автомобиля, проверяют на стендах СПЗ-6. СПЗ-8 или КИ-968. Методика проверок изложена в разделе ремонта.

После технического обслуживания при установке распределителя на двигатель обязательно устанавливают начальный угол опережения зажигания в соответствии с указаниями по эксплуатации автомобиля. При установке начального угла опережения зажигания целесообразно использовать приборы (ПАС-2, Э102) со стробоскопическим методом измерения.

Свечи зажигания. Их подвергают техническому обслуживанию при каждом ТО-2. Перед вывертыванием свечей необходимо очистить вокруг них грязь, чтобы она не попала в камеру сгорания. Вывертывать и завертывать свечу следует только при помощи специального ключа из комплекта инструментов.

Осмотром проверяют состояние изолятора и наличие на нем нагара. Нагар красновато-коричневого цвета свидетельствует о нормальном состоянии свечи. Такой нагар имеет высокое электрическое сопротивление и не нарушает работу свечи. Нагар в виде твердой корки черного цвета образуется в результате низкой температуры теплового конуса, когда не происходит самоочищение свечи. Причиной образования черного нагара может быть также слишком богатая рабочая смесь. Черный нагар нарушает нормальную работу свечи, так как имеет сравнительно небольшое электрическое сопротивление и по нему происходит утечка тока высокого напряжения. Свечи с черным нагаром необходимо очищать прибором Э203-0, обеспечивающий очистку свечей пескоструйным способом и обдув свечи после очистки сжатым воздухом.

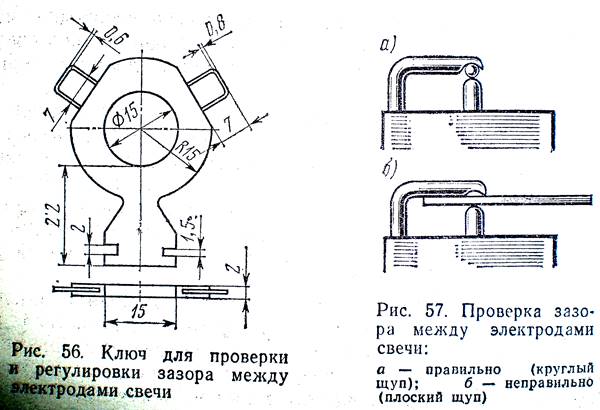

После очистки проверяют и при необходимости регулируют искровой промежуток между электродами. Для этой цели используют ключ (рис. 56) для подгибания бокового электрода, имеющий щупы из стальной проволоки для проверки зазора. Плоским щупом проверять зазор между электродами свечи нельзя, так как при этом не учитывается образующаяся в процессе эксплуатации выемка на боковом электроде (рис. 57).

После регулировки свечи необходимо проверить на бесперебойность искрообразования и герметичность. Такая проверка осуществляется па приборе Э203-П.

После регулировки свечи необходимо проверить на бесперебойность искрообразования и герметичность. Такая проверка осуществляется па приборе Э203-П.

Техническое обслуживание катушки зажигания, добавочного резистора и транзисторного коммутатора. Техническое обслуживание сводится к очистке наружной поверхности от грязи и проверке надежности контактов в местах соединения с проводами. Особое внимание следует обращать на соединения проводов высокого напряжения с выводами распределителя и катушки зажигания. Наличие зазора в соединении провода высокого напряжения с выводом неизбежно приводит к образованию искры и, как следствие, к разрушению поверхности изолятора вывода или его пробою.

Оголенные провода низкого напряжения необходимо изолировать, а провода высокого напряжения с поврежденной изоляцией заменять.

Неисправности системы зажигания

Неисправности системы зажигания могут являться причинами затрудненного пуска двигателя, неустойчивой его работы на холостом ходу (двигатель глохнет), перебоев на всех режимах работы, потери мощности двигателя (двигатель плохо тянет) и повышенного расхода топлива. Основными неисправностями системы зажигания, вызывающими вышеуказанные признаки, являются нарушение угла опережения зажигания (слишком раннее и позднее зажигание), перебои в одном или нескольких цилиндрах, а также полное прекращение зажигания.

Позднее зажигание характеризуется потерей мощности и перегревом двигателя, а раннее зажигание — потерей мощности и стуком в двигателе. Для устранения неисправности нужно проверить и при необходимости отрегулировать угол опережения зажигания путем поворота корпуса распределителя зажигания или датчика-распределителя.

Перебои в одном цилиндре чаще всего вызываются неисправностью свечи зажигания, порчей изоляции провода высокого напряжения, присоединяемого к свече, а также плохим контактом этого провода в наконечнике свечи или в гнезде крышки распределителя.

Перебои в нескольких цилиндрах могут появиться в результате порчи изоляции центрального провода высокого напряжения, плохого его контакта в гнезде крышки распределителя или клемме катушки зажигания, неисправности конденсатора, обгорания контактов прерывателя, неправильного зазора между ними или периодического замыкания подвижного контакта прерывателя на «массу» вследствие порчи изоляции, трещин крышки распределителя и ротора. Частыми причинами перебоев зажигания в цилиндрах являются попадание влаги и загрязнений на элементы системы зажигания: на крышку распределителя зажигания, провода высокого напряжения, наконечники свечей, а также загрязнение или обгорание контактов в распределителе зажигания и нарушение зазора между контактами.

При малом зазоре между контактами прерывателя время разомкнутого состояния контактов уменьшается и магнитное поле, создаваемое первичной обмоткой, не успевает полностью исчезнуть. При слишком большом зазоре, наоборот, уменьшается время замкнутого состояния контактов и ток в первичной цепи не успевает восстанавливаться до максимального. В том и другом случаях во вторичной обмотке уменьшается напряжение и могут появляться перебои в цилиндрах, особенно с увеличением частоты вращения коленчатого вала.

Загрязненные контакты протирают чистой ветошью, смоченной бензином, а окисленные и обгоревшие зачищают надфилем. При зачистке контактов следует удалить бугорок на одном из них, а на другом только слегка сгладить углубление (кратер). Учитывая, что слой вольфрама на контактах тонкий, полностью удалять углубление не следует с целью увеличения срока службы контактов. Не следует применять для зачистки шлифованную шкурку, имеющую на поверхности твердые частицы наждака; при работе попавшие на контакты частицы вызывают сильное искрение и быстрое изнашивание контактов. После зачистки надо отрегулировать зазор и проверить угол опережения зажигания.

Полное прекращение зажигания может быть вызвано неисправностями как в цепях высокого, так и низкого напряжения. В этом случае производится проверка неисправности сначала цепи низкого напряжения, а затем высокого.

Комплексная диагностика системы зажигания производится с применением стационарных или передвижных мотор-тестеров.

Проверка технического состояния системы зажигания

включает в себя проверку следующих основных параметров: проверку и регулировку угла опережения зажигания; проверку цепей низкого и высокого напряжения; проверку конденсатора.

Перед проверкой угла опережения зажигания на двигателях с контактной системой зажигания необходимо проверить и отрегулировать зазор между контактами распределителя зажигания.

Проверка и регулировка зазора между контактами прерывателя производится следующим образом. Снять крышку распределителя, повернуть рукояткой коленчатый вал до полного размыкания контактов и щупом проверить зазор, который должен составлять 0,35...0,45 мм (см. рис, 123). Если зазор неправильный, на двигателях ВАЗ-2106 и -2105 следует ослабить стопорный винт, установить в паз отвертку и перемещать площадку с неподвижным контактом прерывателя. После установки надлежащего зазора затянуть стопорный винт. На двигателях УЗАМ-331 и -412 надо ослабить два стопорных винта (см. рис. 121) пластины неподвижного контакта и поворотом отверткой, установленной в паз, установить нормальный зазор, после чего закрепить стопорные винты и установить крышку распределителя,

Проверка и регулировка угла опережения зажигания осуществляется с помощью стробоскопа либо контрольной лампы.

Регулировка угла опережения зажигания с помощью контрольной лампы производится следующим образом:

1. Установить поршень первого цилиндра в положение конца такта сжатия. Для этого нужно вывернуть из первого цилиндра свечу, установить вместо нее бумажную пробку и проворачивать коленчатый вал до момента выталкивания пробки из отверстия. После этого продолжать медленно поворачивать коленчатый вал до совмещения меток установки зажигания.

2. Снять крышку распределителя, установить его ротор в положение, при котором его контакт будет совпадать с боковой клеммой крышки для провода к первому цилиндру, и вставить распределитель в гнездо блока.

3. Слегка поворачивая ротор, ввести валик распределителя в зацепление с приводом и завернуть вручную гайку (ки) крепления корпуса распределителя (датчика-распределителя).

4. Подсоединить контрольную лампу к клемме низкого напряжения распределителя или специальное проверочное устройство с лампой к клемме датчика-распределителя и включить зажигание.

5. Поворотом корпуса распределителя в ту или другую сторону определить момент включения-выключения лампы и зафиксировать положение корпуса затяжкой его крепления. После чего установить на место крышку распределителя.

6. Подсоединить к крышке распределителя провода от свечей в соответствии с порядком работы цилиндров двигателя с учетом направления вращения ротора распределителя. При подрегулировке угла опережения зажигания, когда распределитель уже установлен на двигателе при проверке, производится только совмещение установочных меток и выполнение работ, указанных в п. 4—6.

Практическую проверку правильности установки угла опережения зажигания можно произвести на автомобиле во время движения. Для этого на автомобиле с прогретым двигателем развивают скорость 50 км/ч и, двигаясь на высшей передаче, резко нажимают на педаль газа, открывая дроссельную заслонку. При этом в двигателе должны прослушиваться несильные и быстро исчезающие детонационные стуки. Полное отсутствие стуков указывает на слишком позднее зажигание, а долго непрекращающиеся стуки — на слишком раннее.

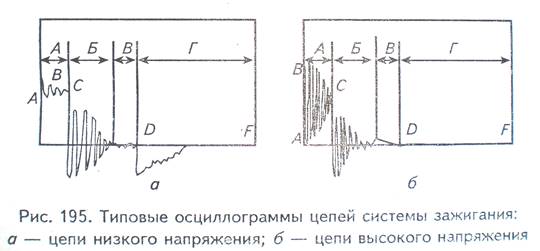

Проверка цепей низкого и высокого напряжения. Наиболее точную и достоверную информацию об электрических процессах, протекающих в цепях системы зажигания, можно получить при использовании специальных диагностических стендов с осциллографами, применение которых позволяет достаточно просто и быстро определить работоспособность элементов системы зажигания по осциллограммам. Для этого подключают осциллограф к цепям низкого (клемма первичной обмотки катушки зажигания) и высокого (клемма вторичной обмотки катушки зажигания) напряжения. На типовых осциллограммах системы зажигания можно выделить следующие характерные участки (рис. 195):

А — участок длительности горения дуги между электродами свечи зажигания. Мощность искры (амплитуда кривой) и время горения дуги (протяженность участка кривой) зависят от состояния контактов прерывателя и зазора между ними;

Б — участок рассеяния остаточной энергии катушки зажигания. Характер кривой на этом участке определяет исправность колебательного контура катушки зажигания и конденсатора;

В — участок времени от момента прекращения колебаний до замыкания контактов;

Г — участок угла замкнутого состояния контактов.

Оценку системы зажигания осуществляют, сравнивая полученную форму кривой с эталонной.

При отсутствии специального стенда с осциллографом проверка цепей контактной системы может быть выполнена с использованием индикатора (контактной лампы) в следующей последовательности.

Для проверки исправности цепи низкого напряжения следует присоединить один провод индикатора к корпусу автомобиля («к массе»), а другой — последовательно (при включенном зажигании и разомкнутых контактах прерывателя) к входной и выходной клеммам выключателя зажигания, входной и выходной клеммам катушки и, наконец, к клемме низкого напряжения прерывателя. Нарушение контакта или обрыв будет на том участке цепи, в начале которого лампа горит, а в конце не горит. Отсутствие накала лампы, присоединенной к выходной клемме катушки зажигания или к клемме прерывателя, помимо обрыва цепи на этом участке может указывать и на неисправность изоляции подвижного контакта (замыкание контакта на «массу»). В этом случае необходимо заменить контактную группу прерывателя.

Для проверки исправности цепи высокого напряжения (при исправной цепи низкого напряжения) необходимо снять крышку распределителя, поворотом коленчатого вала полностью соединить контакты прерывателя и вынуть провод высокого напряжения из центральной клеммы распределителя. Затем включить зажигание и, держа конец провода на расстоянии 4...5 мм от «массы», пальцем размыкать контакты прерывателя. Отсутствие искры на конце провода свидетельствует о наличии неисправности в цепи высокого напряжения или неисправности конденсатора. Для окончательного выявления причины необходимо заменить конденсатор заведомо исправным и повторить проверку; если искры нет, заменить катушку зажигания.

Проверка исправности конденсатора производится следующим образом. Отсоединить провод конденсатора от клеммы прерывателя, после чего, поставив контакты прерывателя на полное смыкание, включить зажигание и рукой размыкать контакты, между которыми должно наблюдаться

сильное искрение. После этого провод конденсатора следует снова присоединить к клемме и размыкать контакты. Если искрение уменьшается, конденсатор исправен, в противном случае его необходимо заменить.

Ремонт системы зажигания. Состоит в замене вышедших их строя элементов (свечей, проводов высокого напряжения, катушки зажигания, конденсатора, электронного коммутатора, выключателя зажигания или его контактной группы, датчика-распределителя, распределителя зажигания и его элементов — крышки, ротора, контактной группы, кулачка, вакуумного регулятора).

Дата добавления: 2021-01-20; просмотров: 926; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!