Металлографический анализ медных и алюминиевых проводников

Исследования металлов, сплавов и электротехнических объектов СПТЭ, изымаемых с мест пожаров

Методики исследования электротехнических объектов и следов аварийных режимов в них с помощью металлографического и морфологического анализа

Методика исследования оплавлений медных и алюминиевых проводников. Дифференциация первичного и вторичного короткого замыкания (КЗ) медных и алюминиевых проводников с помощью металлографического исследования

Первая отечественная методика исследования оплавлений медных и алюминиевых проводников и установления момента возникновения (первичности или вторичности) КЗ была разработана во ВНИИПО [61, 62]. В дальнейшем методика развивалась с применением более совершенной экспертной техники и методов анализа сотрудниками ВНИИ (ЭКЦ) МВД СССР (РФ) [48, 49].

В данном сборнике методика исследования оплавлений медных проводников представлена в редакции [48, 49]. Дополнительные и более подробные сведения о получаемых микроструктурах можно получить из Атласа микроструктур [51].

Данная методика может применяться при исследовании оплавленных проводов не только в обычной электросети, но и в однопроводной электросети постоянного тока, используемой в автомобильном транспорте, а также на некоторых других объектах [48].

Комплексная методика исследования медных и алюминиевых проводников в зонах короткого замыкания и термического воздействия предусматривала проведение исследования в несколько указанных ниже этапов:

|

|

|

Этап I. Визуальный осмотр

Основной задачей этого этапа исследований является предварительное установление причины оплавления проводника, а также момента КЗ. Следует обратить внимание, что на данном этапе недопустимы методы, ведущие к утрате или порче вещественных доказательств.

Этап II. Морфологический анализ

Морфологический анализ поверхностей оплавления лучше всего выполнять с помощью растрового электронного микроскопа (РЭМ), так как этот метод обладает большей глубиной резкости, а также любого оптического микроскопа, работающего в отраженном свете, используя принцип последовательного наложения фотографий, снятых с разной глубиной резкости.

При морфологическом анализе окончательно решается вопрос о природе оплавления, а также уточняется момент возникновения КЗ (ПКЗ или ВКЗ). Если происхождение оплавления не связано с КЗ, то применение последующих этапов исследования не целесообразно.

На практике этот этап исследования выполняется очень редко в силу отсутствия в лабораториях соответствующего оборудования

Этап III. Рентгеноструктурный анализ

|

|

|

На этом этапе можно окончательно определить момент возникновения КЗ (ПКЗ или ВКЗ). Если в результате исследования получены противоречивые выводы о моменте возникновения КЗ, либо данные, полученные при рентгеноструктурном анализе, вызывают сомнение (особенно для алюминиевых проводников), то выполняется металлографический анализ.

Этап IV. Металлографический анализ

Металлографический анализ очень информативен и в большинстве случаев позволяет однозначно определить момент возникновения КЗ без II и III этапов исследования.

В настоящее время на практике для исследования проводников с оплавлениями используются, как правило, два последних метода (в сочетании или отдельно), с предварительным визуальным исследованием. Данные методы рассмотрены ниже более подробно.

Визуальный осмотр

Осмотр производится невооруженным глазом и с помощью микроскопа типа МБС в косопадающем свете [48].

Необходимо определить и указать при описании вещественных доказательств следующее:

- сечение и длину кабельных изделий;

- количество жил и проволок в жиле;

- состояние изоляции (присутствует, отсутствует, оплавлена или обуглена). При сохранении изоляции желательно указать ее материал и, если возможно, определить марку кабельного изделия.

|

|

|

- наличие оплавлений и изменение сечения проводников по длине.

При исследовании поверхности проводника необходимо отметить, имеется ли слой окалины, ее цвет. Анализ состояния изоляции и поверхности проводника позволяет судить о том, насколько длительным было термическое воздействие пожара и при какой температуре оно происходило.

Если изоляция на кабельном изделии сохранилась и поверхность жил блестящая и чистая, то термического воздействия не было. Если у медного проводника изоляция отсутствует и на поверхности имеется слой окалины, часть которого не удаляется при протирании этиловым спиртом, но жилы при этом еще можно разделить, температура отжига была в пределах 500 – 700 °С. Такие проводники не ломаются при изгибе.

Спекание проволок в жиле и изменение сечения проволоки по ее длине происходят при температуре отжига более 900 °С и его продолжительности не менее 40 мин; проводники после двух - четырех перегибов ломаются.

Необходимо обратить внимание на то, что подвергать многократному перегибу проводники короче 40 мм недопустимо, поскольку затем невозможно будет проводить рентгеноструктурное исследование.

|

|

|

Основным моментом осмотра является изучение места оплавления.

Для проводников, оплавленных в результате термического воздействия пожара, характерны значительные изменения сечения по длине проводника и протяженная зона оплавления. Оплавление имеет произвольную форму. При наличии изоляции в результате термического воздействия пожара наблюдается обугливание и оплавление ее наружной поверхности.

При КЗ оплавления носят локальный характер и имеют округлую форму, вид косого среза или кратера. Сечение проводника может изменяться вблизи места оплавления на небольшом участке. Изоляция, в случае ее сохранения, обуглена изнутри.

Характер оплавлений и состояние изоляции могут, в свою очередь, указывать на первичное КЗ (ПКЗ) или вторичное КЗ (ВКЗ). В частности, наличие на поверхности оплавления газовых раковин и пор свидетельствует о ВКЗ, в то время как при ПКЗ эти признаки отсутствуют.

Наличие изоляции, обугленной только изнутри, является признаком ПКЗ, Если оплавленный участок медного проводника вытянут вдоль его оси и поверхность вблизи оплавления гладкая, это также свидетельствует о ПКЗ. В свою очередь, произвольная ориентация оплавленного участка оси проводника и наличие на поверхности проводника вблизи оплавления небольших шаровидных наплывов являются признаками ВКЗ[*].

Распространяющиеся КЗ приводят, как правило, к образованию множественных оплавлений, однако они также локализованы по длине проводника.

Важным элементом подготовки к инструментальным исследованиям являются изучение электрической схемы объекта и соотнесение представленных кабельных изделий с электрической схемой. В случае большого количества объектов исследования изучение схемы электропроводки позволяет определить, какие оплавления находились дальше всего от источника питания, т. е. подлежат исследованию в первую очередь.

Металлографический анализ медных и алюминиевых проводников

Для исследования микроструктуры металлических проводников в месте оплавления необходимо приготовить микрошлиф [49]. Технология приготовления микрошлифов из меди и алюминия имеет существенные отличия, поэтому в следующем разделе подробно описывается последовательность приготовления образцов для исследования микроструктуры.

Пробоподготовка. Шлифование и полирование

Для приготовления микрошлифа, от проводника со следами воздействия дуги КЗ отрезают участок с оплавлением на конце протяженностью 10 - 15 мм для медного проводника и 30 - 40 мм для алюминиевого [49]. Алюминиевый проводник на расстоянии 10 - 15 мм от места оплавления изгибают под прямым углом. Далее на керамическую пластину устанавливают круглую металлическую оправку и внутрь оправки помещается образец так, чтобы между краями образца и внутренней стенкой оправки оставался зазор 3 - 5 мм. Оправку наполняют быстротвердеющими пластмассами типа «Дентакрил» или эпоксидной смолой с отвердителем и после полимеризации жидкой массы выпрессовывают образец из оправки. При этом конец алюминиевого проводника должен выступать над верхней плоскостью шлифа на 10—15 мм. Обработка поверхности микрошлифа производится с помощью наждачной бумаги, которую при шлифовании вручную помещают на плоское основание, а при механическом — закрепляют на круге шлифовального станка. Обработка шлифа на наждачной бумаге проводится примерно до половины сечения проволоки. Шлифование меди и алюминия рекомендуется начинать с бумаги № 320, затем № 800 и заканчивать на бумаге с мелким абразивным зерном типа М20. При переходе с одной наждачной бумаги на другую необходимо менять направление шлифовки на 90° и каждый раз тщательно удалять абразив со шлифа проточной водой и ватным тампоном, смоченным в этиловом спирте.

Заключительной стадией обработки поверхности шлифа медного проводника является механическое полирование. Эта операция выполняется на вращающемся круге с натянутой на него материей, на которую непрерывно наносится мелкодисперсная суспензия, например, окиси хрома или окиси алюминия в воде. После полировки поверхность шлифа тщательно промывается в проточной воде, насухо промокается фильтровальной бумагой и протирается ватным тампоном, смоченным в спирте.

Выявление микроструктуры меди и алюминия. Способы травления

Для выявления микроструктуры шлифы подвергаются химическому травлению в одном из реактивов.

Реактив № 1 (для меди и медных сплавов): серная кислота - 1 мл, калий хромовокислый - 5 г, вода – 100 мл.

Реактив № 2 (для меди и медных сплавов): хлорное железо - 19 г, соляная кислота – 6 мл, вода - 100 мл.

Выявление границ зерен на механически полированных шлифах алюминия вызывает большие трудности из-за наличия на поверхности деформированного слоя, маскирующего истинную структуру. В этих случаях микрошлифы из алюминия подвергают электрополированию, в результате чего снимается наклепанный слой и облегчается процесс последующего травления.

Для электрополирования алюминия применяется хлорно-спиртовой электролит. Состав электролита: этиловый спирт 80 % - 4 части, хлорная кислота НС lO 4 20 % - 1 часть. Для приготовления электролита необходимо сначала налить спирт, а в него, охлаждая раствор водой, налить хлорную кислоту. Электролит можно применять сразу после приготовления. Лучше проводить полирование при охлаждении. Рабочее напряжение U=30 В. Если при этом образуется белый налет, его можно снять в кипящей серной кислоте. Можно применять другой электролит следующего состава: ортофосфорная кислота Н3РО4 - 400 см3 (γ = 1,42), серная кислота Н2SO4 — 400 см3 (γ = 1,82), хромовый ангидрид (CrO3 — 50 г, дистиллированная вода — 25 см3). Для приготовления электролита нужно растворить CrO3 в воде (можно нагреть) и потом влить туда кислоты. Полировать лучше при температуре +70 °С, U = 40 В.

Для выявления дендритного строения литого материала, химической неоднородности твердого раствора и зеренного строения алюминия рекомендуется применять метод исследования структуры с помощью тонких окисных пленок. В результате нанесения на шлиф тонких окисных пленок в поляризованном свете выявляется зерно почти всех алюминиевых сплавов в любом состоянии. Для анодного окисления используется следующий электролит: дистиллированная вода - 98 мл, борофтороводородная кислота - 2 мл (12 мл борной кислоты в 25 мл плавиковой). Напряжение при окислении - 15 В, время окисления - 2 мин., катод — свинцовая пластина, температура электролита — комнатная.

Для нанесения пленки « + » источника постоянного напряжения 15 В с помощью зажима подсоединяется к торчащему из шлифа куску исследуемого провода, «—» подсоединяют к свинцовой пластине, которую помещают в электролит. Затем окунают шлиф в электролит и подают постоянное напряжение. При работе с плавиковой кислотой необходимо соблюдать осторожность, так как она активно реагирует со стеклом. Хранить плавиковую кислоту рекомендуется в емкостях из пластмассы (например, в емкостях из-под канцелярского клея). Процесс анодного окисления рекомендуется проводить в вытяжном шкафу.

Условия и оборудование для проведения металлографического анализа

Изучение микроструктуры производится на любом металлографическом микроскопе — МИМ-7, МИМ-8, ММР-4, МЕТАМ РВ-21, МЕТАМ ЛВ-31 и др. Структуру меди и алюминия целесообразно исследовать при увеличении 100-200х в белом и поляризованном свете. В поляризованном свете включения оксида меди (I) имеют рубиновую окраску. Фотографирование микроструктуры необходимо выполнить в минимальный промежуток времени во избежание окисления поверхности шлифа. Для предотвращения преждевременного окисления шлифы необходимо хранить в эксикаторе.

Микроструктура медных проводников

Различные температурные условия, в которых протекают ПКЗ и ВКЗ, обусловливают существенные различия в микроструктуре медных и алюминиевых проводников, так как структура любого металла, кристаллизующегося из расплава, зависит, прежде всего, от скорости охлаждения.

Медь и алюминий в расплавленном состоянии активно взаимодействуют с газами: О2, H2, СО, CO2.

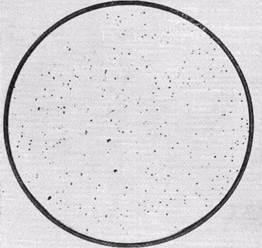

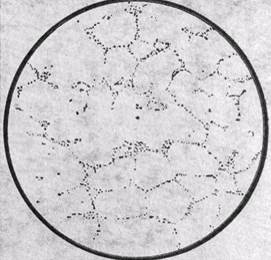

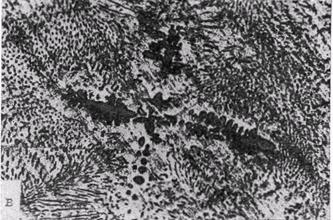

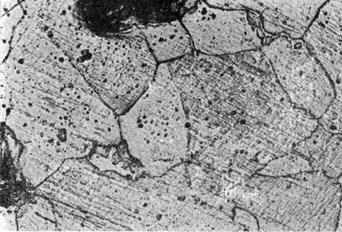

Для изготовления медных проводников электрического тока применяется медь марки Ml, в которой содержится 0,05 - 0,06 % кислорода. В исходной проволоке кислород находится в виде сферических частиц оксида меди (I) Cu2O (рисунок 2.48). При температуре 1100 °С в расплавленной меди может раствориться до 1,0 % кислорода. Поскольку растворимость кислорода в твердой меди составляет всего 0,01 %, то в литой меди, содержащей более 0,01 % O2 на границах между кристаллами меди образуется прослойка эвтектики Cu-Cu2O (рисунок 2.49).

Рисунок 2.48 – Включения частиц оксида меди (I) в деформированной медной проволоке (200х)

Рисунок 2.49 – Распределение эвтектики Cu-Cu2O в литой меди (200х)

Признаки, дифференцирующие ПКЗ (ВКЗ) медных проводников на основании металлографического исследования

В случае ПКЗ в месте оплавления наблюдается двухфазная структура - эвтектический сплав Cu + (Cu-Cu2O). При этом в зависимости от длительности процесса КЗ могут наблюдаться следующие три характерные микроструктуры:

а) в сплаве содержится от 0,05 % до 0,39 % кислорода (рисунок 2.50). Определение массовой доли кислорода в доэвтектическом сплаве (менее 0,39 % O2) рекомендуется производить в соответствии с ГОСТ 13938.13—77 (при помощи эталонов микроструктуры) или расчетным путем по формуле:

где х - массовая доля кислорода в сплаве;

Fэвт - площадь поля зрения микрошлифа, занимаемая эвтектикой;

б) в сплаве содержится 0,39 % кислорода. В этом случае структура состоит сплошь из эвтектики Cu-Cu2O (рисунок 2.51);

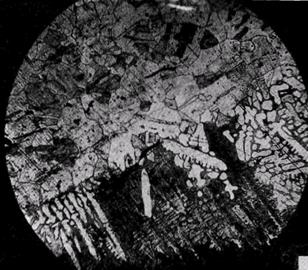

в) в расплавленной меди растворилось свыше 0,39 % кислорода. Помимо эвтектики в структуре появляются первичные кристаллы оксида меди (I) Cu2O (рисунок 2.52). Высокая скорость охлаждения расплавленной части медного проводника при ПКЗ приводит к тому, что образующиеся в расплаве центры кристаллизации начинают интенсивно расти в направлении максимального отвода тепла, а выделяющаяся в процессе кристаллизации скрытая теплота плавления препятствует росту кристаллов в других направлениях. В результате образуется зона вытянутых кристаллов, получивших название столбчатых дендритов (рисунок 2.53). Дендритная структура является устойчивым дифференцирующим признаком, характеризующим ПКЗ. Указанный признак сохраняется при последующих длительных высокотемпературных (до 1000 0С) отжигах (рисунок 2.54, 2.55). Отсутствие в атмосфере ПКЗ газов-восстановителей приводит к тому, что газовые раковины и поры в оплавленном участке не образуются.

Рисунок 2.50 – Микроструктура медного проводника в месте оплавления при ПКЗ

(0,27 % О2; 200х)

Рисунок 2.51 – Микроструктура медного проводника в месте оплавления при ПКЗ

(0,39 % О2; 200х)

Рисунок 2.52 – Микроструктура медного проводника в месте оплавления при ПКЗ

(свыше 0,39 % О2; 200х)

Рисунок 2.53 – Микроструктура медного проводника в месте оплавления при ПКЗ

(0,09 % О2; 200х)

Рисунок 2.54 – Микроструктура медного проводника в месте оплавления при ПКЗ (70х)

Рисунок 2.55 – Микроструктура медного проводника в месте оплавления при ПКЗ.

ПКЗ с последующим отжигом при температуре 1000 °С (70х)

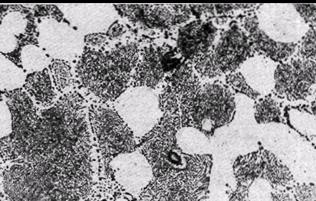

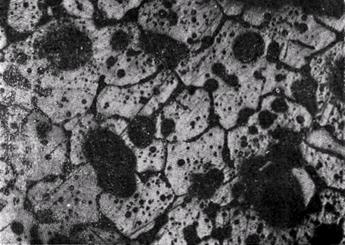

В случае ВКЗ наблюдается иная микроструктура. Наличие в атмосфере КЗ окида углерода приводит к исчезновению эвтектики Cu-Cu2O по границам зерен меди (рисунок 2.56), а присутствие в атмосфере небольшого количества водорода, помимо этого, способствует образованию газовых раковин и пор по границам и внутри тела зерен меди (рисунок 2.57). Сами зерна литой меди имеют равноосную округлую форму (рисунок 2.56). В тех случаях, когда содержание кислорода в атмосфере КЗ понижено, а концентрация газов-восстановителей недостаточна для восстановления меди, по границам зерен может наблюдаться тонкая прослойка эвтектики Cu-Cu2O (таблица 2.12), но массовая доля кислорода не превышает 0,05 % (рисунок 2.53).

Рисунок 2.56 – Микроструктура медного проводника при ВКЗ (200х)

Рисунок 2.57 – Микроструктура медного проводника при ВКЗ (200х)

Таблица 2.12 - Критерии дифференциации КЗ в медных проводниках

| КЗ до пожара (ПКЗ) | КЗ во время пожара (ВКЗ) | |

| Визуальный осмотр | ||

| 1. Оплавленный участок вытянут вдоль оси проводника и локален 2. Поверхность капли - гладкая без газовых пор и вырывов 3. Если изоляция сохранена, она обуглена только изнутри | 1. По длине проводника могут наблюдаться небольшие шарообразные наплывы меди 2. На поверхности оплавления могут наблюдаться газовые поры и вырывы 3. При сохранении изоляции, она обуглена с двух сторон | |

| Металлографический анализ | ||

| 1. В месте оплавления наблюдается структура быстрой кристаллизации - столбчатые дендриты (при содержании кислорода в месте оплавления не более 0,39 % по ГОСТ 13. 938. 13-77) 2,а. В месте оплавления по границам дендритов наблюдается эвтектика Cu-Cu2O. Массовая доля кислорода в меди в пределах от 0,06 % до 0,39 % 2,б. Структура меди в месте оплавления состоит из эвтектики Cu-Cu2O (при содержании в месте оплавления 0,39 % кислорода) 2,в. Структура меди в месте оплавления состоит из эвтектики Cu-Cu2O с включениями первичных кристаллов Cu2O (при содержании в месте оплавления более 0,39 % кислорода) 3. Газовые раковины и поры отсутствуют | 1. В месте оплавления наблюдается равноосная литая структура

2,а. В месте оплавления по границам дендритов наблюдается эвтектика Cu-Cu2O. Массовая доля кислорода в меди не превышает 0,06 % 2,б. В месте оплавления по границам равноосных литых зерен эвтектика отсутствует

3. Внутри оплавлений имеются газовые раковины и поры | |

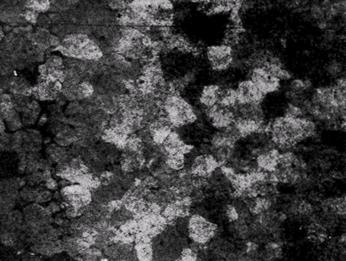

Признаки, дифференцирующие ПКЗ (ВКЗ) алюминиевых проводников на основании металлографического исследования

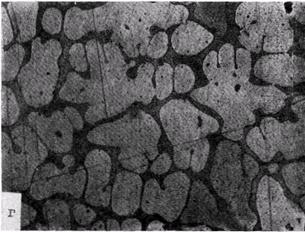

В случае ПКЗ в месте оплавления микроструктура алюминиевого проводника представляет собой вытянутые столбчатые зерна (рисунок 2.58) и отсутствие газовых раковин и пор.

В случае ВКЗ наблюдается равноосная литая структура (рисунок 2.59). Часто в оплавленном участке наблюдаются газовые раковины и поры.

Решение вопроса о моменте возникновения КЗ по микроструктуре алюминиевых проводников возможно в том случае, если температура последующего нагрева не превышала 600°С.

Рисунок 2.58 - Микроструктура алюминиевого проводника при ПКЗ (200х)

Рисунок 2.59 - Микроструктура алюминиевого проводника при ВКЗ (200х)

Таблица 2.13 - Критерии дифференциации КЗ алюминиевых проводников [50]

| КЗ до пожара | КЗ во время пожара | ||

| Визуальный осмотр | |||

| Характер обугливания изоляции (если она сохранилась): | |||

| обуглена только изнутри | обуглена с двух сторон | ||

| Металлография | |||

| 1. Структура в месте оплавления: | |||

| структура быстрой кристаллизации - вытянутые столбчатые зерна | равноосная литая структура | ||

| 2. Газовые раковины и поры внутри оплавлений:

Мы поможем в написании ваших работ! | |||