Нулевая точка (нулевой режим)

Лекция Основы теории и конструкции ГПА

Тема 3 Центробежные нагнетатели

Нагнетателями природных газов принято называть лопаточные компрессорные машины с соотношением давления сжатия свыше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе его сжатия.

Нагнетатель каждого агрегата является машиной центробежного типа. Движение газа и повышение давления в проточной части нагнетателя происходит за счет создания поля центробежных сил в рабочем колесе, обеспечивающего движение газа от центра колеса к его периферии и за счет преобразования кинетической энергии газа в потенциальную (энергию давления). Ротор приводится во вращение двигателем.

Все нагнетатели условно можно разделить на два класса: неполнонапорные и полнонапорные. Первые, имеющие степень повышения давления в одном нагнетателе 1,25–1,27, используются при последовательной схеме компримирования газа на КС, вторые – полнонапорные, имеющие степень повышения давления 1,35–1,51, используются при коллекторной схеме обвязки компрессорной станции.

Важной характеристикой нагнетателя является его производительность. Применительно к газопроводу различают объемную  , м

, м  /мин, массовую

/мин, массовую  , кг/ч и коммерческую подачу газа

, кг/ч и коммерческую подачу газа  , млн. нм

, млн. нм  /сут.

/сут.  – объемная подача газа,

– объемная подача газа,  – массовая подача, характеризующая количество газа, протекающее в единицу времени через сечение всасывающего патрубка. Коммерческая подача

– массовая подача, характеризующая количество газа, протекающее в единицу времени через сечение всасывающего патрубка. Коммерческая подача  определяется по параметрам состояния во всасывающем патрубке, приведенным к нормальным физическим условиям (

определяется по параметрам состояния во всасывающем патрубке, приведенным к нормальным физическим условиям (  = 20 °С;

= 20 °С;  = 0,101 МПа).

= 0,101 МПа).

|

|

|

Используемые на КС, ДКС, ПХГ, СОГ нагнетатели по конструктивному исполнению являются одно- и многоступенчатыми. В общем случае проточная часть ступени нагнетателя состоит из четырех элементов: входное устройство, рабочее колесо, диффузор и выходное устройство.

Принципиальная схема проточной части любого нагнетателя содержит следующие основные узлы:

Конфузор входной (для ускорения потока газа с целью его безударного входа в рабочее колесо). Его роль, как правило, играет сужение подводящего трубопровода перед фланцем всаса нагнетателя.

Рабочее колесо - единственная деталь нагнетателя, которая своими лопатками передает кинетическую энергию потоку газа.

Диффузор - преобразует кинетическую энергию газа (высокую абсолютную скорость газа на выходе из рабочего колеса) в давление (примерно 30% всего роста давления).

Улитка - преобразует радиальный поток газа (на выходе) в кольцевой.

На рисунке 18 представлена конструкция одноколесного неполнонапорного нагнетателя Н-370-18-1.

Рисунок 18 – Конструкция нагнетателя Н-370-18-1

|

|

|

На рисунке обозначены: 1 – корпус, 2 – крышка, 3 – лопаточный диффузор, 4 – ротор, 5 – стакан, 6 – торцевое уплотнение, 7 – опорный подшипник, 8 – корпус подшипника, 9 – опорно-упорный подшипник, 10 – кожух, 11 – муфта, 12 – резиновое кольцо.

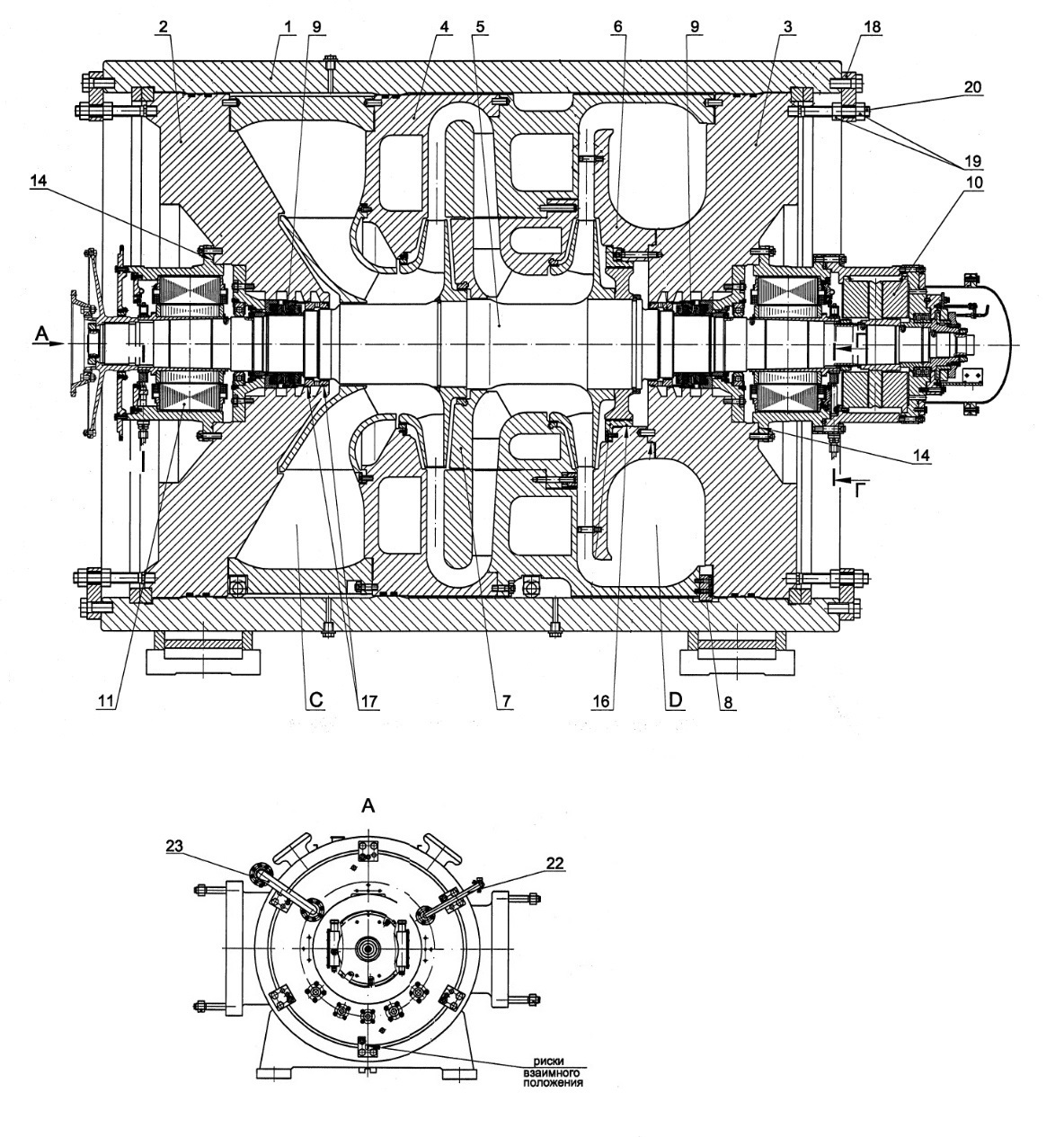

На рисунке 19 представлена конструкция двухколесного полнонапорного нагнетателя 325ГЦ2.

Рисунок 19 – Конструкция нагнетателя 325ГЦ2

На рисунке обозначены: 1 – корпус, 2 – крышка, 3 – крышка, 4 – корпус внутренний, 5 – ротор, 6 – улитка, 7 – диафрагма, 8 – шпонка, 9 – уплотнение торцевое, 10 – подшипник опорно-упорный магнитный, 11 – подшипник опорный магнитный, 12, 13 – кольцо разрезное, 14, 15, 17, кольцо уплотнительное, 16 – думмис, 18 – кронштейн, 19 – гайка, 20 – шпилька, 21 – винт, 22 – трубопровод уравнительной линии, 23 – трубопровод задуммисной линии.

В центробежных компрессорах применяют динамический способ сжатия. Сначала газ разгоняют до больших скоростей в лопаточных аппаратах рабочих колес, а затем движение искусственно затормаживают в расширяющихся (диффузорных) каналах, в результате чего силы инерции потока газа сближают молекулы газа, повышая тем самым давление. Поэтому иногда этот способ называется инерционным.

|

|

|

При использовании двух и более колес в нагнетателе увеличивается нагрузка на упорный подшипник. Для уравновешивания осевой силы и снижения этих нагрузок применяется разгрузочный поршень – думмис, который жестко крепиться на валу за вторым рабочим колесом.

При соединении полости всасывания нагнетателя и задуммисной полости наружным трубопроводом, то в результате разницы давлений, действующих на думмис, появляется уравновешивающая сила, направленная противоположно осевому усилию и действующая на думмис.

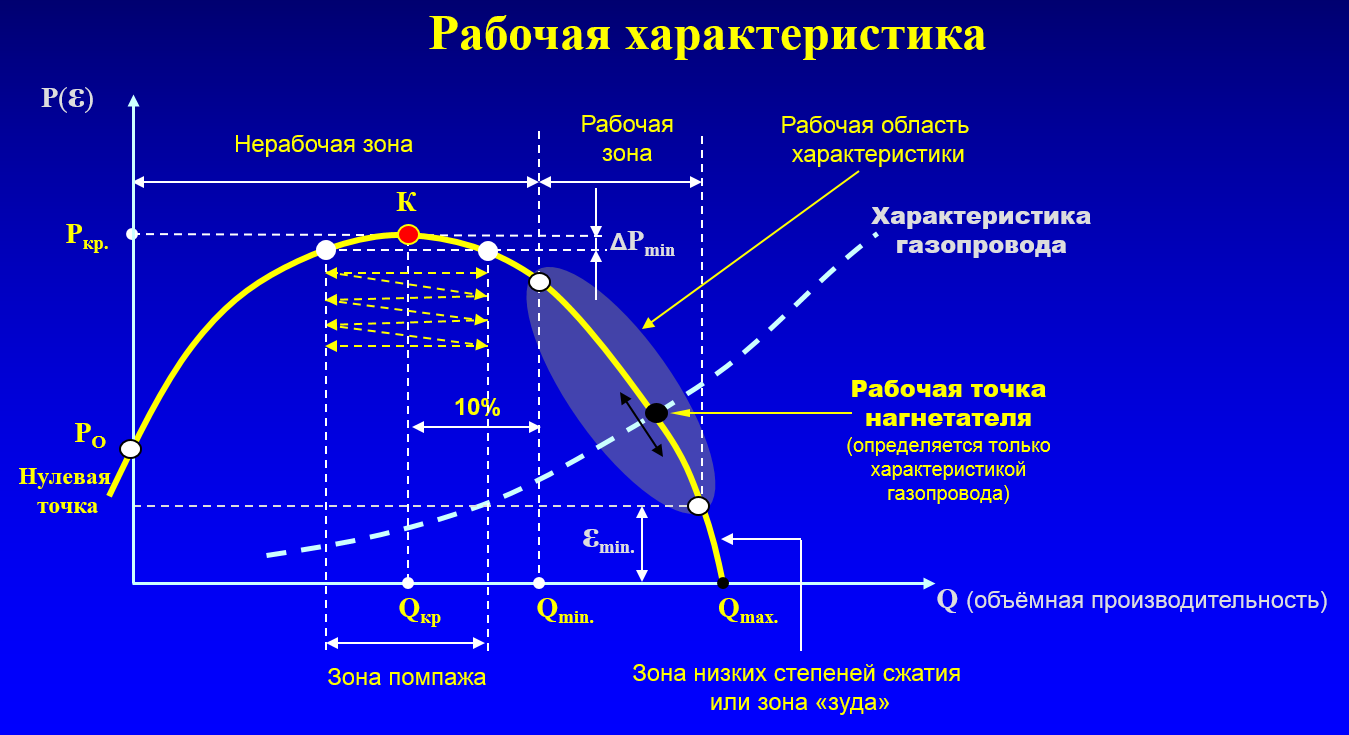

Рабочая характеристика ЦБН

Это взаимная связь основных параметров работы ЦБН. В технической документации приводятся рабочие характеристики нагнетателя в рабочей зоне. Рабочая зона ограничена слева зоной помпажа, а справа вентиляторным режимом. Полная рабочая характеристика ЦБН (смотреть диаграмму Рисунок 20) имеет следующие точки и зоны.

Рабочая точка нагнетателя определяется только характеристикой газопровода; сам нагнетатель не может изменить её положение.

Рабочая зона. Вправо от 10%- линии по оси объемной производительности, то есть выше минимально допустимой производительности Qmin до минимально допустимой степени сжатия Emin. Именно эта зона деется в технической документации нагнетателя, как его рабочая характеристика, но это не означает, что остальные режимы не существуют. В рабочей точке расход нагнетателя равен расходу потребителя, а перепад давления в нагнетателе (степень повышения давления) равен газодинамическому сопротивлению сети (магистрального газопровода).

|

|

|

В зависимости между перепадом давления и объёмной производительностью нагнетателя обратно пропорциональная, то есть нагнетатель может увеличить один из этих параметров, за счет уменьшения другого.

Критическая точка с зоной помпажа. При уменьшении расхода газа в сети (растёт давление, то есть, напрессовываем трассу) рабочая точка нагнетателя всё дальше смешается влево вверх, по рабочей характеристике, приближаясь к критической точке. В этом случаи возможно «запирание» нагнетателя давлением в магистральном газопроводе. Возможен пульсирующий режим работы то в правой, то в левой части рабочей характеристики относительно критической точки. Производительность резко меняется, что приводит к изменению, по величине и направлению скорости потока газа на рабочем колесе. Такой режим сопровождается характерным гулом, вибрацией, ударами, что приводит к нагрузкам на роторе и происходит срабатывание реле осевого сдвига. Конструкция нагнетателя предельно нагружена. Происходит помпаж нагнетателя.

Помпаж нагнетателя – нерасчетный режим работы нагнетателя с пульсирующим изменением параметров (давление, температура) газового потока. в проточной части, вызывающий сильные вибрации, газодинамические удары и толчки, приводящие к нерасчётным знакопеременным нагрузкам на роторе. Причина срыв потока газа с лопаток рабочего колеса в результате не расчётного режима расхода газа. Процесс не управляемый, скоротечный. Для исключения попадания в помпажную зону принят 10% запас по (помпажу) производительности, относительно критической производительности Qmin .

Причинами возникновения помпажа является изменения режима газопровода:

•колебания давления газа в газопроводе;

•влияние параллельно включенных, но более напорных (мощных) нагнетателей;

•неправильная или несвоевременная перестановка кранов в трубной обвязке нагнетателей.

Пути выхода из помпажной зоны:

•быстрый возврат в рабочую зону путём байпасирования;

•останов ГПА;

•аварийный останов ГПА от системы защиты (осевой сдвиг или заброс оборотов);

•скатывание рабочей точки в нулевой режим.

Нулевая точка (нулевой режим)

При превышении давления в сети над Рвых. нагнетателя (что может быть вызвано внезапным падением давления на всасе даже на 1-2 атм.), последний будет «задавлен» противодавлением и рабочая точка уйдёт в помпажную зону (ситуация закрытие крана №2). Опасность такого режима в том, что работа нагнетателя быстро стабилизируется (работает без вибрации и стуков), замеряемые параметры не отличаются от нормы, хотя манометры на входном и выходном патрубках показывают «чужое» давление. Степень сжатия фиктивна и ложно подтверждает нормальный режим работы. Ротор нагнетателя вращает один и тот же «ком» газа, который и преграждает путь обратному перетоку газа из нагнетающего коллектора во всасывающий. Дальнейшее развитие ситуации - стоит остановить ГПА с открытыми кранами №1 и №2, ротор нагнетателя превратится в турбину, уходящую в разнос под магистральным давлением газа (случай уникальный, но возможный и имевший место в эксплуатации). Продолжение работы в таком режиме приводит к быстрому нагреву газа и грозит пожаром. Попадание нагнетателя в нулевую точку всего два:

•помпаж, вызванный работой нагнетателя в недопустимой близости от критической точки.

•неудачный пуск (с закрытыми байпасами).

При попадании нагнетателя в нулевую точку - ГПА немедленно остановить!

Нагнетателю, претерпевшему перегрев свыше 100ᴼс грозит коробление внутренних закладных деталей и выход их строя. Деформация или искривление вала ротора с потерей балансировки.

После перегрева.

•нагнетатель нельзя сразу после остановки вскрывать или ослаблять крепёжные гайки;

•как можно медленнее охлаждать нагнетатель в естественных условиях при отсутствии сквозняков или вентиляции (возможно до нескольких суток);

•в процессе охлаждения ротор нагнетателя проворачивать на несколько оборотов и оставлять его в разных положениях;

•разбирать нагнетатель можно только после полного охлаждения до температуры окружающей среды.

Зона низких степеней сжатия (зона зуда).

Работа с низкой степенью сжатия (степень сжатия равна 1 и ниже, вентиляторный режим), при максимально объёмной производительности, то есть высокая скорость потока газа, по проточной части. Скорость газа на выходе из рабочего колеса приближается к радиальному, что приводит к ударному входу газа в диффузор, вибрации и нагреву. Перегружаются и выходят из строя опорные и особенно упорные подшипники, осевые нагрузки на роторе и вероятность срабатывания защиты по осевому сдвигу. Работа в этом режиме не допустима.

Нерабочая левая ветвь.

В целом левая ветвь - от критической точки до нулевой точки является не рабочей, так как ЦБН не может одновременно повышать давление и объёмную производительность. Ветвь рабочей характеристики с односторонним движением рабочей точки – только вниз.

Вывод: Аварийные ситуации, связанные с нарушением режимов работы нагнетателя, происходят вследствие выхода рабочей точки за границы устойчивых режимов рабочей зоны.

Рисунок 20– Рабочая характеристика центробежного нагнетателя

Подшипники ЦБН

Опорой ротора нагнетателя являются подшипники. На сегодняшний день существуют два типа подшипников, применяемых в ЦБН: подшипники скольжения и магнитные подшипники (магнитный подвес).

При применении подшипников скольжения нагнетатель имеет собственную маслосистему, или объединенную маслосистему с ГТУ. В подшипниках скольжения создается масляный клин, обеспечивающий вращение ротора ЦБН на больших оборотах.

В магнитных подшипниках ЦБН применен принцип подвешивания ротора в магнитном поле, создаваемом электромагнитами, как показано на рисунке 20. Применение активного магнитного подвеса позволило отказаться от использования маслосистемы нагнетателя и избавиться от ряда проблем, связанных с этим (расход масла, утечки масла, попадание масла в транспортируемый газ). На сегодняшний день использование магнитного подвеса является более перспективным.

Рисунок 20 – Принципиальная схема магнитного подвеса

Подшипник опорный магнитный воспринимает радиальные нагрузки ротора компрессора. Подшипник установлен на крышке компрессора со стороны привода.

Подшипник опорно-упорный магнитный, двухсторонний (по осевым нагрузкам) воспринимает радиальные и осевые нагрузки ротора компрессора. Подшипник опорно-упорный магнитный установлен на крышке компрессора со стороны свободного конца вала. Подшипник включает в себя опорный и упорный подшипники. Расположение магнитных подшипников показано на рисунке 21.

Рисунок 21 – Схема расположения магнитных подшипников на роторе ЦБН

В состав магнитных подшипников входят:

– магнитопровод роторный, который напрессован на вал ротора;

– статорные узлы и детали, которые образуют подшипниковую камеру;

– система управления магнитным подвесом.

Подшипник соединен с СУМП информационными и силовыми кабелями.

Продувка и охлаждение деталей подшипниковой камеры производится воздухом, который поступает через специальный канал в крышке компрессора.

Дата добавления: 2020-12-22; просмотров: 1840; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!