Определение требуемой энергоемкости поглощающего аппарата. Выбор типа аппарата и описание его конструкции.

Поглощающие аппараты предназначены для уменьшения продольных растягивающих и сжимающих усилий, передающихся через автосцепку на раму кузова и другие части вагона; снижение усилий обеспечивается поглощающим аппаратом за счет преобразования кинетической энергии соударяющихся масс в работу сил трения и в потенциальную энергию деформации упругих элементов аппарата. Поглощающий аппарат предохраняет вагон, а также перевозимый в них груз и пассажиров от вредных динамических воздействий. Поглощающие аппараты бывают пружинные, пружинно-фрикционные, кольцевые, резиновые, резинофрикционные, резинометаллические, гидравлические, пневматические, гидропневматические и гидрофрикционные. На подвижном составе широко применяют пружинно-фрикционные аппараты. Принцип действия поглощающего аппарата рассмотрим на примере аппарата ПФ – 4.

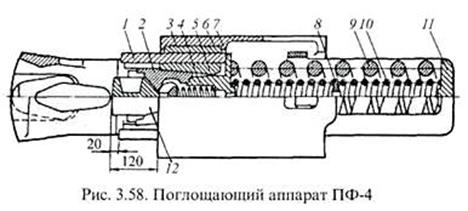

Поглощающий аппарат типа ПФ-4 состоит из корпуса 6 коробчатого сечения, выполненный в виде единой отливки с тяговым хомутом.

В корпусе размещен сменный фрикционный узел, взаимодействующий через центральную опорную плиту 7 с подпорным комплектом. Фрикционный узел состоит из распорного клина 12, опирающегося своими наклонными поверхностями на подвижные клинья 2 подвижных плит 1, установленных подвижно в продольном направлении на поперечных ребрах корпуса, неподвижных клиновых вкладышей 5 и боковых вкладышей 3, отбойной пружины 4 и центральной опорной плиты 7. Подпорный комплект аппарата включает в себя силовые наружную 9, внутренние 10 пружины с промежуточной шайбой 8, размещаемые в удлинителе 11, который монтируется в корпусе через отверстие в днище. Работа аппарата характеризуется высокой скоростью приработки и для условий эксплуатации оценивается периодом 0,5—1 год.

|

|

|

Работа аппарата сводится к следующему. При действии продольной  сжимающей силы от корпуса автосцепки через упорную плиту распорный клин 12 перемещает подвижные клинья 2 относительно неподвижных клиновидных вкладышей 5. От подвижных клиньев 2 усилие передается на центральную опорную плиту 7, которая, перемещаясь совместно с подвижными клиньями 2, сжимает силовые пружины 9 и 10. В момент соприкосновения упорной плиты с торцами подвижных плит 1 они начинают продвигаться, в результате чего сила сопротивления возрастает с большей интенсивностью. Отбойная пружина 4 обеспечивает отжатие распорного клина 12 от подвижных клиньев 2 на обратном ходе аппарата при уменьшении продольных усилий, исключая заклинивание аппарата на ходе восстановления.

сжимающей силы от корпуса автосцепки через упорную плиту распорный клин 12 перемещает подвижные клинья 2 относительно неподвижных клиновидных вкладышей 5. От подвижных клиньев 2 усилие передается на центральную опорную плиту 7, которая, перемещаясь совместно с подвижными клиньями 2, сжимает силовые пружины 9 и 10. В момент соприкосновения упорной плиты с торцами подвижных плит 1 они начинают продвигаться, в результате чего сила сопротивления возрастает с большей интенсивностью. Отбойная пружина 4 обеспечивает отжатие распорного клина 12 от подвижных клиньев 2 на обратном ходе аппарата при уменьшении продольных усилий, исключая заклинивание аппарата на ходе восстановления.

Рис.6.1. Поглощающий аппарат ПФ-4

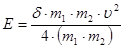

Выбираем для четырехосного цельнометаллического полувагона для перевозки технологической щепы глухими поглощающий аппарат типа ПФ - 4 и определим его требуемую энергоемкость по формуле:

|

|

|

(6.1)

(6.1)

где δ – коэаффициент, учитывающий долю энергию, воспринимаемой за счет деформации конструкции вагона с грузом 0,75;

м1- масса вагона брутто, кг;

м2 – масса восьмиосного вагона, кг;

υ – скорость соударения, м/с; 3 м/с

Выбранный тип поглощающего аппарата удовлетворяет условиям требований, так как его расчетная энергоемкость равная 97.6 кДж не превышает максимально допустимой 100 кДж.

7. Материалы, применяемые, при изготовлений основных узлов вагона.

В вагоностроении применяются низколегированные и углеродистые стали, чугун, алюминиевые сплавы, древесных различных пород, пластические пластмассы, а также ткани, резина и много других материалов. При выборе материалов учитывают его прочность, теплопроводность, температурную устойчивость, стойкость, а также возможность ремонта деталей из этого материала простейшими способами. Материалы, применяемые в вагоностроении преимущественно из стали, которая различается по сортам с определенными химическим составом и химическими свойствами.

|

|

|

Наибольшее применение имеет низколегированная сталь марки 09Г2Д. Пределы текучести и прочность этой стали и ее коррозионная стойкость выше, чем у ранее применявшейся стали марки СТ3. Используются также и другие стали: горячекатаная сталь марок СТ2, СТ3,СТ4; качественная конструкционная горячекатаная сортовая марок 10,15,20. Такие стали, при достаточной прочности образуют необходимыми пластическими свойствами и хорошо свариваются. Их применяют в виде листов, прокатных профилей. Для рессор и пружин используют специальную рессорнопружинную сталь. Фасонное стальное литье изготавливают из низколегированной стали и используют для ответственных частей вагона (деталей автосцепного устройства и тележек по специальным техническим условиям).

При допускаемых напряжениях (мН/м²) для перечисленных сталей, применяемых при изготовлении различных деталей и частей вагона, приняты нормы, расчетные нагрузки и методы расчета вагонных конструкций. В вагоностроении широко используются алюминиевые сплавы.

Лесоматериалы, применяемые для изготовления деталей внутреннего оборудования, обшивки боковых стен, потолков и настила пола вагонов, различаются по породам древесины определенными качествами.

|

|

|

Основными древесными породами являются сосна, ель, дуб, лиственница, ясень и др. Широкое распространение в вагоностроении находят фанера, столярные и фанерные плиты, а также различные искусственные или синтетические материалы, обладающие рядом ценных физико-технических свойств.

Среди разнообразных систематических материалов большое применение нашли пластические массы. Они имеют небольшую плотность, высокую прочность и удовлетворительные технические свойства отдельных видов, электра, терма- и звукоизоляционные свойства, высокую химическую стойкость, хороший внешний вид.

Имеются пластмассы, которые не уступают по прочности стали, по легкости –магнию и дереву и по химической стойкости – хрому и никелю.

В результате применения пластмасс экономят цветные металлы, ценные породы древесины и другие дорогостоящие материалы, увеличивается долговечность вагонов, снижается трудоемкость и себестоимость изготовления, а также улучшается внешний вид вагонов.

В грузовых вагонах из пластмасс могут быть выполнены стены, пол, крыша, детали буксового узла и т.д.

Исследования установлено, что пластмассы типа полиэфирного стеклопластика по своим физико-механическим свойствам вполне пригодны для изготовления кузовов грузовых и пассажирских вагонов, а также котлов цистерн.

В основных несущих элементах вагона(хребтовые, продольные, боковые, шкворневые и поперечные балки рам вагонов; стойки и обвязки кузовов; котлы цистерн ;рамы и надрессорной балки тележки; несущие элементы рессорного подвешивания и подвески подвагонного оборудования; несущие элементы тормозной рычажной передачи) необходима применять низколегированную (легированную) прокатную сталь. Для ограждении кузова , котлов цистерн, бкнуеров, емкостей и т.п. используют нержавеющие стали, двухслойные стали, алюминиевые сплавы, стеклопластики и др.

Пружины рессорного подвешивания тележек, поглощающих аппаратов автосцепок, буферов, разгрузочный и других механизмов изготавливают из  специальных рессорно – пружинных сталей с соответствующей термообработкой. Для изготовления пружин и рессор применяют стали рессорно – пружинную углеродистую и легированную, поставляемую в виду прутков и полос. Прежде всего – это стали марок 55С2, 65С2А и 60С2. При проектировании новых пружин рекомендуется также использовать стали марок 60С2А и 60С2ХФА.

специальных рессорно – пружинных сталей с соответствующей термообработкой. Для изготовления пружин и рессор применяют стали рессорно – пружинную углеродистую и легированную, поставляемую в виду прутков и полос. Прежде всего – это стали марок 55С2, 65С2А и 60С2. При проектировании новых пружин рекомендуется также использовать стали марок 60С2А и 60С2ХФА.

Оси колесный пар должны изготовляться из специальных марок сталей, предусмотренных нормативно – технической документацией, и подвергаться поверхностной упрочняющей накатке.

Основные механические характеристики сталей, используемых для изготовления литых деталей, представлены в таблице 7.1.

Таблица 7.1. Основные механические характеристики сталей

| Наименование металла, вид термообработки. | Марка стали | δт , МПа | δв , МПа |

| Отливки стальные | 20Л 25Л 30Л 20ГЛ 20ФЛ 20Г1ФЛ, 30ГСЛ 30ХГСФЛ | 216 235 255 275 294 314 343 392 | 412 441 471 540 491 510 589 589 |

| Закалка и отпуск | 20ГЛ 30ГСЛ 32Х06Л 30ХГСФЛ | 334 392 441 589 | 530 638 638 785 |

| Отливки из хладостойкой и износостойкой стали | 20ГЛ 20ФТЛ 30ХГ2СТЛ | 300 320 600 | 500 520 700 |

| Нормализация, закалка т отпуск. | 20ГЛ 20ФТЛ 30ГЛ 30ХГ2СТЛ 30ХЛ | 400 450 490 650 550 | 550 570 660 750 660 |

Где δт – предел текучести материала.

δв – временное сопротивления разрыву.

δв – временное сопротивления разрыву.

Для изготовления отдельных амортизирующих элементов, упругих шарниров, прокладок и др. рекомендуется применять резины.

Для узлов и деталей внутреннего оборудования вагонов, элементов опор, прокладок, настила пола используют деревянные детали из древесины, столярных, фанерных, древесноволокнистых, древесностружечных плит и древесно – слоистого пластика.

Заключение

Заключение

В курсовом проекте рассчитан крытый вагон для перевозки на дальние расстояния.

Выше приведены расчеты по размещению ходовых частей под консольной частью вагона, и вписыванию вагона в габарит 1-ВМ. Полученная консольная часть проектируемого вагона без ограничений вписывает под себя ходовые части, а полученные вертикальные и горизонтальные очертания вагона понизу и поверху полностью подходят под существующие требования. Получена удовлетворяющая нас долговечность подшипников качения, подходящая жесткость рессорного подвешивания. Наиболее опасные сечения оси колесной пары обеспечивают необходимую прочность. Проведена проверка боковой рамы тележки методом конечных элементов. Проверенные конструкции выдерживают все приложенные к ним нагрузки и гарантируют надежную их эксплуатацию на весь срок службы вагона. Работа фрикционного гасителя колебаний удовлетворительна. При проверке кинематических параметров автосцепного оборудования подтверждена проходимость S-образной кривой как проектируемого вагона в сцепе с эталонным, так и двух проектируемых вагонов; прохождение проектируемого вагона в сцепе с эталонным на участке сопряжения прямой и кривой; автоматическое сцепления в кривой расчетного радиуса; прохождение сортировочных горок. Оценка устойчивости колесной пары от вползания на головку рельса, устойчивости вагона от опрокидывания (как наружу кривой, так и внутрь) и выжимания в составе поезда дала положительный результат. Подобран поглощающий аппарат с необходимой энергоемкостью. Исходя из выше изложенного, крытый вагон отвечает требованиям норм и может обращаться по всем дорогам Казахстана.

Список используемой литературы

1. Методические указания к выполнению курсовой работы по дисциплине «Вагоны и контейнеры» Ивановцева Н.В. Кузьменко В.Н. Алматы 2012

2. Методические указания к практическим занятиям по дисциплине «Вагоны и контейнеры» Ивановцева Н.В. Кузьменко В.Н. Алматы 2008

3. Третье издание «Вагоны» Шадура Л.А. Москва 1980

4. Конструкция вагонов Алпысбаев С.А. Кузьменко В.Н. Солоненко В.Г. Нурмагамбетов С.М. Айдарбаев Р.В. Мусаев Ж.С. Шибулатова А.Б. Алматы 2007

5. Расчет вагонов на прочность / Под ред. Л.А. Шадура.-М.: Машиностроение, 1971.- 431 с.

6. Конструирование и расчет вагонов / Под ред. В.В. Лукина.- М.: Изд.-во УМК МПС России, 2000.- 71 с.

Дата добавления: 2020-12-12; просмотров: 317; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!