Список рекомендованной литературы

1. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: учебник для вузов. М.: Изд-во МГТУ им. Н. Э. Баумана, 1998. 513 с.

2. Гузева Т.А., Нехороших Г.Е. Технология изготовления предварительно пропитанных волокнистых материалов: учеб. пособие. МГТУ им. Н.Э. Баумана. М.: Изд-во МГТУ им. Н. Э. Баумана, 2016. 29 с. Режим доступа: http://ebooks.bmstu.ru/catalog/71/book1517.html (дата обращения 17.12.2016).

Расчет конструктивно-технологических параметров композитного корпуса

Цель задания - определение основных конструктивно-технологических параметров силового композитного корпуса твердотопливного двигателя противотанкового управляемого реактивного снаряда (ПТУРС), изготавливаемого методом намотки.

В домашнем задании предусмотрен анализ КТР силовой, теплозащитной и массово-геометрической задач, обоснование выбора материалов и применяемых технологических процессов с количественных расчетов названных параметров.

Исходные данные конструктивных параметров изделия для выполнения домашнего задания приведены в табл. 2.1-2.3 в соответствии с номером варианта.

Таблица 2.1

Заданные конструктивные параметры

| Вар. | Материал фланца | Материал силовой оболочки |

текс, г/км |

|

|

|

|

| ||

| 1. | сталь 30ХГСА | стеклопластик | 1260 | 35 | 150 | 30 | 20 | 30 | ||

| 2. | АМГ-6 | углепластик | 630 | 35 | 200 | 35 | 25 | 35 | ||

| 3. | сталь 30ХГСА

| органопластик | 320 | 40 | 150 | 40 | 25 | 35 | ||

| 4. | АМГ-6 | органопластик | 1260 | 45 | 200 | 45 | 30 | 45 | ||

| 5. | сталь 30ХГСА | углепластик | 630 | 50 | 250 | 45 | 30 | 45 | ||

| 6. | АМГ-6 | стеклопластик | 1260 | 35 | 150 | 30 | 20 | 30 | ||

| 7. | сталь 30ХГСА | Органопластик

| 630 | 35 | 200 | 35 | 25 | 35 | ||

| 8. | сталь 30ХГСА | органопластик | 1260 | 45 | 200 | 45 | 30 | 45 | ||

| 9. | сталь 30ХГСА | стеклопластик | 630 | 50 | 250 | 45 | 30 | 45 | ||

| 10. | АМГ-6 | углепластик | 1260 | 35 | 150 | 30 | 20 | 30 | ||

| 11. | сталь 30ХГСА | органопластик | 630 | 35 | 200 | 35 | 25 | 35 | ||

| 12. | АМГ-6 | органопластик | 320 | 40 | 150 | 40 | 25 | 35 | ||

| 13. | сталь 30ХГСА | углепластик | 1260 | 45 | 200 | 45 | 30 | 45 | ||

| 14. | АМГ-6 | органопластик | 630 | 50 | 250 | 45 | 30 | 45 | ||

| Примечание: | ||||||||||

Таблица 2.2

Исходные данные для материала фланца

| Материал | Предел прочности

при сдвиге

, МПа , МПа

| Предел

прочности

при растяжении

, МПа , МПа

| Плотность

Материала  , г/см3 , г/см3

|

| Сталь 30ХГСА | 700 | 1750 | 7,8 |

| Алюмин.сплав АМГ-6 | 180 | 450 | 2,7 |

Таблица 2.3

|

|

|

Исходные данные для материала силовой оболочки

| Материал | Предел

прочности при растяжении  , МПа , МПа

| Плотность материала

, г/см3 , г/см3

|

| Стеклопластик | 1750 | 2,1 |

| Углепластик | 1100 | 1,5 |

| Органопластик | 1800 | 1,4 |

Во всех вариантах ДЗ используются следующие конструктивные параметры:

разрушающее давление:  = 100 Мпа,

= 100 Мпа,

длина фланца:  = 50мм,

= 50мм,

длина критического участка:  =10мм,

=10мм,

радиус соплового участка:  =

=  ,

,

материал теплозащитного слоя ИРП 15-42,

плотность теплозащитного слоя:  =1,4 г/см3,

=1,4 г/см3,

толщина теплозащитного слоя:  =1мм.

=1мм.

Теоретическая часть

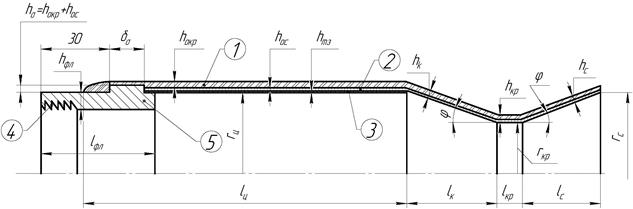

Рассматриваемое изделие (рис. 2.1) представляет собой корпус противотанкового управляемого реактивного снаряда (ПТУРС), с зарядом твердого ракетного топлива (ТРТ), продукты сгорания которого истекают через сопловой тракт, выполненный в виде сужающегося конуса (  ), цилиндрического участка «критического сечения» (

), цилиндрического участка «критического сечения» (  ) и расширяющегося конуса «раструба сопла» (

) и расширяющегося конуса «раструба сопла» (  ). Цилиндрический участок корпуса (

). Цилиндрический участок корпуса (  ) удлинен металлической деталью «фланец» (поз.4), который предназначен для крепления боевого блока снаряда с кумулятивным зарядом и система наведения со взрывателем.

) удлинен металлической деталью «фланец» (поз.4), который предназначен для крепления боевого блока снаряда с кумулятивным зарядом и система наведения со взрывателем.

Стенка корпуса снаряда – трехслойная, выполненная из полимерных композиционных материалов (ПКМ). Ее силовая оболочка (поз. 1), выполняется из ПКМ типа стеклопластик (СП), органопластик (ОП) или углепластик (УП) и состоит из двух слоев:

|

|

|

- с продольно ориентированным волокном (поз. 1),

- с волокном, уложенным в окружном направление (поз. 2).

Силовая оболочка на цилиндрическом участке защищена от действия высоких температур стенкой (поз.3) толщиной  из ПКМ абляционного назначения, представляющего собой эластомерный материал (каучук с наполнителями) в виде сырой листовой рулонной резины.

из ПКМ абляционного назначения, представляющего собой эластомерный материал (каучук с наполнителями) в виде сырой листовой рулонной резины.

|

| Рис. 2.1. Корпус противотанкового управляемого реактивного снаряда (ПТУРС): 1 – слой с продольно ориентированным волокном, 2 – слой с волокном, уложенным в окружном направлении, 3 – теплозащитный слой, 4 – металлическая деталь – фланец, 5 – бурт фланца |

Резиновая стенка обеспечивает герметичность силовой оболочки, защищает ее от перегрева и способствует не раскрытию стыка «силовая оболочка-фланец», поскольку адгезионная связь резины с металлом и с ПКМ силовой оболочки, реализуемая в процессе горячей вулканизации резины, совмещенной с горячей полимеризацией связующего в ПКМ, является одной из самых прочных связей.

|

|

|

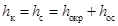

Нераскрытию этого стыка способствует бурт (поз.5) как кольцевой элемент жесткости фланца и охвативший его валик из ПКМ при намотке окружного слоя силовой оболочки. Высота бурта  .

.

Технологический процесс изготовления корпуса из ПКМ базируется на методе мокрой намотки ровинга (пучка) соответствующих волокон, пропитанных фенольным связующим на разборной металлической технологической оправке (рис. 2.2). Две основные формообразующие части (поз.1 и 2) этой оправки соединены скалкой (поз. 3) и зафиксированы крепежом (поз. 4).

Рис. 2.2. Разборная металлическая технологическая оправка:

1, 2 – формообразующие части, 3 – скалка, 4 – крепеж

Основные операции технологического процесса:

· Установка оправки на станке.

· Подготовка поверхности оправки (очистка, нанесение антиадгезионной смазки.)

· Установка на оправке фланца после соответствующей его подготовки.

· Выкладка части поверхности оправки и фланца раскроем листовой резины.

· Последовательная намотка двух слоев силовой оболочки.

· Совмещенная термообработка: полимеризация ПКМ и вулканизация эластомерного КМ.

· Извлечение технологической оправки.

· Подрезка торца на срезе сопла.

· Испытания на прочность и герметичность.

· Ультразвуковой контроль сплошности стенки корпуса.

· Маркирование, клеймение.

Конструктивно-технологические параметры корпуса определяют из следующих соотношений:

1. Расчет толщины осевого слоя  для цилиндрического сосуда давления с частично открытым днищем (отверстие

для цилиндрического сосуда давления с частично открытым днищем (отверстие  ) производится по формуле:

) производится по формуле:

, отсюда:

, отсюда:  ,

,

2. Толщина окружного слоя,  :

:  ,

,

3. Толщина стенки фланца,

:

:  ,

,

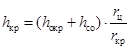

4. Толщина стенки критического сечения,  :

:  ,

,

5. Высота бурта фланца,

:

:  ,

,

6. Толщина бурта фланца,  :

:  ,

,

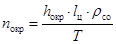

7. Число витков осевого слоя,  :

:  ,

,

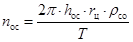

8. Число витков окружного слоя,  :

:  ,

,

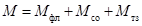

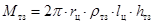

9. Масса корпуса снаряда, М складывается из суммы масс фланца, силовой и защитной оболочек:  ,

,

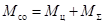

где  ,

,  ,

,

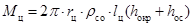

Масса цилиндрического участка определяется по формуле:

,

,

С учетом непрерывности схемы намотки толщины конического  и соплового

и соплового  участков приравниваются к толщине силовой оболочки (

участков приравниваются к толщине силовой оболочки (  ), масса конического, критического и соплового участков, может быть определена следующим образом:

), масса конического, критического и соплового участков, может быть определена следующим образом:

,

,

где угол  вычисляется для данной конструкции из геометрических соображений и равен

вычисляется для данной конструкции из геометрических соображений и равен  =30º.

=30º.

,

,

Методика выполнения

Согласовать с преподавателем свой вариант выполняемого домашнего задания (ДЗ), таблица 1.

1. Проанализировать конструкторско-технологическое решение (КТР) объекта, проектные параметры которого надлежит рассчитать в ДЗ.

2. Рассчитать конструктивно-технологические параметры корпуса:

а) толщину осевого слоя,  ,

,

б) толщину окружного слоя,  ,

,

в) толщину стенки фланца,  ,

,

г) толщину стенки критического сечения,  ,

,

д) высоту бурта фланца,  ,

,

е) толщину бурта фланца,  ,

,

ж) число витков осевого слоя,  ,

,

з) число витков окружного слоя,  ,

,

и) рассчитать массу корпуса снаряда,  .

.

3. Полученные результаты записать в таблицу:

Таблица 4

Рассчитанные параметры корпуса

| Определяемые параметры | Результат |

| |

| |

| |

| |

| |

, ,

| |

| |

| |

|

4. Выполнить в масштабе эскиз корпуса ПТУРС с простановкой полученных размеров.

5. Записать паспорт конструкции объекта.

2.3. Критерии оценки выполненного ДЗ:

· от 16 до 20 баллов: домашнее задание выполнено полностью и правильно оформлено, незначительные ошибки студент сам исправляет по замечанию преподавателя;

· от 12 до 15 баллов: домашнее задание выполнено полностью, оформлено с ошибками, студент понимает основной материал темы, но в усвоении материала имеются пробелы, ошибки студент исправляет с помощью преподавателя;

· от 0 до 11 баллов: домашнее задание по существу не выполнено, оформлено частично, студент плохо понимает сущность задания, студент не способен исправить ошибки даже с помощью рекомендаций преподавателя.

Вопросы для самопроверки

1. Назовите схемы укладки волокон?

2. Назовите элементы оболочки корпуса ПТУРС.

3. Изобразите схему формования фланцевого соединения.

4. Из чего изготавливают теплозащитное покрытие?

5. Изобразите конструкцию удаляемой оправки.

6. Перечислите материалы, применяемые при изготовлении корпуса ПТУРС.

7. Напишите формулы расчета толщин продольного и поперечного слоев.

8. Перечислите основные физико-механические характеристики композиционных материалов, применяемых при изготовлении корпуса ПТУРС.

9. Какие типы резьбы используются для крепления головных частей корпуса.

10. Назовите тип (ы) связующего входящего в состав композиционного материала корпуса.

Дата добавления: 2020-11-29; просмотров: 72; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

,

, , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм - линейная плотность ровинга текс, г/км;

- линейная плотность ровинга текс, г/км;  - радиус цилиндрического участка мм;

- радиус цилиндрического участка мм;  - радиус критического сечения, мм;

- радиус критического сечения, мм;