Краткие теоретические сведения

Фрезерование является одним из высокопроизводительных методов обработки плоских и фасонных поверхностей. Фрезерование производится фрезой – многолезвийным инструментом, на периферии которого или на торце располагаются режущие элементы – зубья фрезы. Каждый зуб фрезы можно рассматривать как резец с присущими ему конструктивными и геометрическими параметрами: поверхности, плоскости, режущие кромки, углы

Особенностью фрезерования является прерывистость.

Наиболее распространенными являются цилиндрическое и торцовое фрезерование. При цилиндрическом фрезеровании срезание припуска производится режущими элементами фрезы, расположенными по образующей тела вращения, и зуб фрезы снимает слой металла переменной толщины.

При торцовом фрезеровании лезвийным инструментом с торцовыми зубьями зуб фрезы снимает слой металла практически постоянной толщины.

Основными элементами режима резания при фрезеровании являются:

1) скорость резания;

2) подача;

3) глубина и ширина фрезерования;

4) площадь поперечного сечения среза;

5) машинное время.

Скорость резанияV при фрезеровании представляет собой окружную скорость фрезы, измеренную по ее наружному диаметру.

Подачей S при фрезеровании называют величину относительного перемещения обрабатываемой детали и фрезы, выраженную соответствующей размерностью, мм/зуб. мм/об, мм/мин.

Глубиной фрезерования t или глубиной резания при фрезеровании, называют толщину слоя металла (мм), снимаемую с обрабатываемой детали за один проход фрезы.

|

|

|

Шириной фрезерования В называют ширину обрабатываемой поверхности детали в направлении, параллельном к оси фрезы.

Площадь поперечного сечения среза, снимаемого одним зубом фрезы (например, цилиндрической), представляет собой произведение ширины фрезерования В и толщины стружки а, мм2:

f = B · а.

Машинное времяобработки детали при фрезеровании – это время, затраченное на процесс резания металла фрезой за один проход. При расчете машинного времени учитывают длину пути перемещения фрезы относительно детали, подачу и количество проходов.

Мощность, расходуемую на процесс фрезерования, определяют исходя из окружной силы резания и скорости резания.

Методика расчета режимов резания при фрезерных работах

Материал инструмента для обработки сталей назначать Т15К6; для обработки чугуна - ВК6; для обработки медных и алюминиевых сплавов – Р6М5.

При расчетах следует задаваться подачей инструмента, глубиной резания и шириной фрезерования. Подачи выбирать согласно таблицам 1, 2 и 3.

Таблица 1

|

Ra | Подача, мм/об | |||||||||

| Торцовые и дисковые фрезы | Цилиндрические фрезы из быстрорежущей стали, при диаметре фрезы | |||||||||

| Сталь | Чугун, медные и алюминиевые сплавы | |||||||||

| Твердоспл | Быстрорез | 40-75 | 90-130 | 150-200 | 40-75 | 90-130 | 150-200 | |||

| 3.2 | 0,5-1,0 | 0,5-1,2 | 1,0-2,7 | 1,7-3,8 | 2,3-5,0 | 1,0-2,3 | 1,4-3,0 | 1,9-3,7 | ||

| 1.6 | 0,4-0,6 | 0,2-0,5 | 0,6-1,5 | 1,0-2,1 | 1,3-2,8 | 0,6-1,3 | 0,8-1,7 | 1,1-2,1 | ||

Таблица 2

| Диаметр фрезы, мм | Подача на зуб при фрезеровании концевыми фрезами, при глубине фрезерования, мм | |||||

| Сталь | Чугун | |||||

| 1-3 | 5 | 8 | 1-3 | 5 | 8 | |

| 10-12 | 0,01-0,03 | - | - | 0,01-0,04 | - | - |

| 14-16 | 0,02-0,06 | 0,02-0,04 | - | 0,03-0,07 | 0,02-0,05 | - |

| 18-22 | 0,04-0,07 | 0,03-0,05 | 0,02-0,04 | 0,05-0,09 | 0,04-0,06 | 0,03-0,05 |

Таблица 3

| Диаметр фрезы, мм | Фрезерование на шпоночно-фрезерных станках с маятниковой подачей при глубине фрезерования на один двойной ход, составляющий часть глубины шпоночного паза | Фрезерование на вертикально-фрезерных станках за один проход | ||

| Осевое врезание на глубину шпоночного паза | Продольное движение при фрезеровании шпоночного паза | |||

| Глубина фрезерования | Подача на зуб, мм | |||

| 6 | 0,3 | 0,10 | 0,006 | 0,020 |

| 8 | 0,3 | 0,12 | 0,007 | 0,022 |

| 10 | 0,3 | 0,16 | 0,008 | 0,024 |

| 12 | 0,3 | 0,18 | 0,009 | 0,026 |

| 16 | 0,4 | 0,25 | 0,010 | 0,028 |

| 18 | 0,4 | 0,28 | 0,011 | 0,030 |

| 20 | 0,4 | 0,31 | 0,011 | 0,032 |

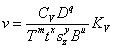

Скорость резания при фрезеровании рассчитывается по формуле для всех видов обработки:

|

|

|

Т - стойкость фрезы (см. таблицу 4)

B - ширина фрезерования

sz - подача на зуб

t - глубина фрезерования

D - диаметр фрезы

Сv,x,y,q,m,u - коэффициенты, зависящие от условий обработки (см. таблицу 5)

Таблица 4

| Диаметр фрезы, мм | до 60 | 60-150 | 150-250 | более 250 |

| Стойкость фрезы, мин | 120 | 180 | 240 | 300 |

Таблица 5

| Тип фрезы, материал | Сv | q | x | y | u | m |

| Обработка стали | ||||||

| Торцовые Т15К6 | 332 | 0,2 | 0,1 | 0,4 | 0,2 | 0,2 |

| Цилиндрические Т15К6 | 616 | 0,17 | 0,2 | 0,3 | 0,08 | 0,33 |

| Цилиндрические Р6М5 | 36 | 0,45 | 0,3 | 0,4 | 0,1 | 0,33 |

| Дисковые Т15К6 | 1300 | 0,2 | 0,4 | 0,12 | 0 | 0,35 |

| Дисковые Р6М5 | 69 | 0,25 | 0,3 | 0,2 | 0,1 | 0,2 |

| Концевые напайные Т15К6 | 150 | 0,44 | 0,24 | 0,26 | 0,1 | 0,37 |

| Концевые цельные Р6М5 | 48 | 0,45 | 0,5 | 0,5 | 0,1 | 0,33 |

| Прорезные и отрезные Р6М5 | 53 | 0,25 | 0,3 | 0,2 | 0,2 | 0,2 |

| Обработка чугуна | ||||||

| Торцовые ВК6 | 445 | 0,2 | 0,15 | 0,35 | 0,2 | 0,3 |

| Цилиндрические ВК6 | 1180 | 0,37 | 0,4 | 0,2 | 0,23 | 0,42 |

| Цилиндрические Р6М5 | 58 | 0,7 | 0,5 | 0,2 | 0,3 | 0,25 |

| Дисковые Р6М5 | 72 | 0,2 | 0,5 | 0,4 | 0,1 | 0,15 |

| Концевые цельные Р6М5 | 72 | 0,7 | 0,5 | 0,2 | 0,3 | 0,25 |

| Прорезные и отрезные Р6М5 | 30 | 0,2 | 0,5 | 0,4 | 0,2 | 0,15 |

| Обработка алюминиевых сплавов | ||||||

| Торцовые Р6М5 | 155 | 0,25 | 0,1 | 0,4 | 0,15 | 0,2 |

| Цилиндрические Р6М5 | 134 | 0,45 | 0,3 | 0,4 | 0,1 | 0,2 |

| Дисковые Р6М5 | 183 | 0,25 | 0,3 | 0,4 | 0,1 | 0,2 |

| Концевые цельные Р6М5 | 186 | 0,45 | 0,3 | 0,2 | 0,1 | 0,33 |

| Прорезные и отрезные Р6М5 | 200 | 0,25 | 0,3 | 0,2 | 0,2 | 0,2 |

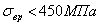

Kv- поправочный коэффициент

|

|

|

К φv – поправочный коэффициент на скорость, зависящий от главного угла в плане (таблица 6)

Кзаг - поправочный коэффициент на скорость, зависящий от качества заготовки (таблица 7)

Кинст - поправочный коэффициент на скорость, зависящий от материала режущего инструмента (таблица 8)

КматV - поправочный коэффициент на скорость, зависящий от отклонений механических свойств обрабатываемого материала (таблица 9)

Таблица 6

| Главный угол в плане φ | 15 | 30 | 45 | 60 | 75 | 90 |

| К φv | 1,6 | 1,25 | 1,1 | 1,0 | 0,93 | 0,87 |

Таблица 7

| Заготовка | Прокат | Поковка, литье под давлением | Отливка (чугун) | Отливка (медные и алюмин. сплавы) |

| К заг | 0,9 | 0,8 | 0,8 | 0,9 |

Таблица 8

| Материал обрабатываемый | ||||||

| Сталь | Т5К12М | Т5К10 | Т14К8 | Т15К6 | Т30К4 | ВК8 |

| 0,35 | 0,65 | 0,8 | 1,0 | 1,4 | 0,4 | |

| Чугун серый 190 НВ | ВК8 | ВК6 | ВК4 | ВК3 | ||

| 0,83 | 1,0 | 1,1 | 1,15 | |||

| Алюминиевые и медные сплавы | Р6М5 | ВК4 | ВК6 | 9ХС | У12А | |

| 1,0 | 2,5 | 2,7 | 0,6 | 0,5 |

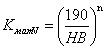

Таблица 9

| Обрабатываемый материал | КматV | Показатель n | |||

| при обработке резцами из быстрорежущей стали | при обработке резцами из тверд.сплава | ||||

| Сталь |

| С ≤0.6% |

| -1,0 |

1 |

| 1,75 | ||||

| 1,75 | ||||

| хромистая сталь | 1,75 | ||||

| С>0.6% | 1,75 | ||||

| Чугун серый |

|

1,7 | 1,25 | ||

| Медные сплавы | 1 | --- | --- | ||

| Алюминиевые сплавы | 1 | --- | --- | ||

Дата добавления: 2020-11-27; просмотров: 64; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!