Расчет напряженно-деформированного состояния трубной заготовки

НДС является критерием оценки качества процессов обработки металлов давлением вообще. В данной методике принимаем следующие допущения:

- во всех клетях формовочного стана с прямолинейным сворачиванием волокон второе волокно будет являться нулевым, т.е. волокно, в котором отсутствуют продольные деформации (в расчете с криволинейным сворачиванием волокон первое и четвертое волокно принимаем нулевым), это же волокно является границей разделения зоны растяжения и зоны сжатия;

- волокна отстают от кромки на 1/3 и 2/3 половины листа с прямолинейным сворачиванием волокон;

- точки фиксированных волокон перемещаются по прямой, а не по винтовой траектории;

- для определения НДС принимаем принцип относительного удлинения, т.к. получается более точный результат по сравнению с экспериментальными данными.

Все наши допущения основаны на экспериментальных данных, которые опубликованы в технической литературе.

2.2.1 Расчет напряженно-деформированного состояния (НДС) очага деформации продольных волокон с прямолинейным сворачиванием последней клети формовочного стана

2.2.1 Расчет напряженно-деформированного состояния (НДС) очага деформации продольных волокон с прямолинейным сворачиванием последней клети формовочного стана

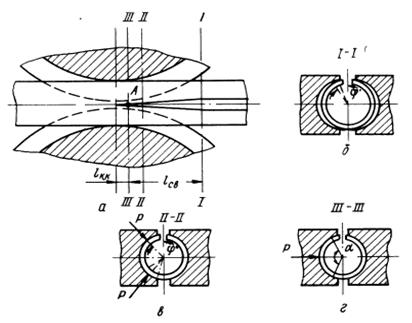

Рисунок 2.8 - Схема деформации листа в последней формовочной клети.

1. Расчет относительного удлинения волокна 3 в последней формовочной клети.

,

,

- межклетьевое расстояние, мм.

- межклетьевое расстояние, мм.

2. Расчет относительного удлинения волокна 1 в последней формовочной клети.

|

|

|

3. Расчет относительного удлинения волокна 0 в последней формовочной клети.

3. Расчет относительного удлинения волокна 0 в последней формовочной клети.

Рисунок 2.9 - Эпюра напряженного состояния продольных волокон в последней формовочной клети.

Расчет напряженно-деформированного состояния (НДС) очага деформации продольных волокон с прямолинейным сворачиванием сварочной клети

Рисунок 2.10 - Схема деформации листа в сварочной клети.

1. Расчет относительного удлинения волокна 3 в сварочной клети.

1. Расчет относительного удлинения волокна 3 в сварочной клети.

- межклетьевое расстояние, мм.

- межклетьевое расстояние, мм.

2. Расчет относительного удлинения волокна 1 в сварочной клети.

2. Расчет относительного удлинения волокна 1 в сварочной клети.

, где:

, где:

, где:

, где:

, где:

, где:

3. Расчет относительного удлинения волокна 0 в сварочной клети.

Рисунок 2.11 - Эпюра напряженного состояния продольных волокон в сварочной клети.

Таблица 2.2 - Относительные удлинения по осям X, Y и Z.

Таблица 2.2 - Относительные удлинения по осям X, Y и Z.

| Относительные удлинения | Номер волокна | Наименование клети | |

| Формовочная клеть | Сварочная клеть | ||

|

| 0 | -0,002516 | -0,001766 |

| 1 | -0,002284 | -0,001630 | |

| 3 | 0,006488 | 0,005049 | |

|

| 0 | -0,000755 | 0,000529 |

| 1 | -0,000685 | 0,000489 | |

| 3 | 0,001946 | 0,001515 | |

|

| 0 | 0,003271 | 0,001237 |

| 1 | 0,002969 | 0,001141 | |

| 3 | -0,008434 | -0,006544 | |

- для открытых клетей.

- для открытых клетей.

- для закрытых клетей.

- для закрытых клетей.

Расчет усилий на валки при сварке сформованной полосы из стали 22ГФ

|

|

|

Расчет производят по методике Ю.Ф. Шевакина и В.Я. Гольберга.

Рисунок 2.12 - Деформация трубной заготовки в сварочных валках

На рисунке 2.12 показаны продольное (а) и поперечное (б-г) сечения очага деформации при сварке кромок сформованной полосы. Деформацию трубной заготовки в сварочном узле можно разделить на три стадии.

В начальной стадии 1-1 (б) совершается гиб трубной заготовки во внеконтактной зоне. В контактной зоне деформации в сечении 2-2 (в) уменьшается исходная овальность заготовки и продолжается гиб ее до момента соединения кромок в точке А. Обе указанные стадии процесса происходят на длине  - длине главного перехода. При образовании замкнутого профиля заготовки происходит деформация осадки кромок и обжатие трубной заготовки по диаметру (г) на длине

- длине главного перехода. При образовании замкнутого профиля заготовки происходит деформация осадки кромок и обжатие трубной заготовки по диаметру (г) на длине  (сечение 3-3).

(сечение 3-3).

Указанная последовательность деформации положена в основу при выводе формулы для определения усилия металла на валки в сварочном узле.

Полное усилие металла на валки определяют как сумму усилий, необходимых для осуществления деформации, по формуле

Полное усилие металла на валки определяют как сумму усилий, необходимых для осуществления деформации, по формуле

, (2.1)

, (2.1)

|

|

|

где  - усилие, необходимое для осуществления деформации, Н;

- усилие, необходимое для осуществления деформации, Н;

- усилие металла на валки при уменьшении исходной овальности заготовки, Н;

- усилие металла на валки при уменьшении исходной овальности заготовки, Н;

- усилие металла на валки при гибе трубной заготовки, Н;

- усилие металла на валки при гибе трубной заготовки, Н;

- усилие металла на валки при осадке кромок в процессе сварки, Н.

- усилие металла на валки при осадке кромок в процессе сварки, Н.

Усилие металла на валки при гибе трубной заготовки определяют по формуле

Усилие гиба  полосы в калибре сварочных валков можно определить из равенства момента внутренних сил изгибающему моменту внешних сил. Момент внутренних сил на длине

полосы в калибре сварочных валков можно определить из равенства момента внутренних сил изгибающему моменту внешних сил. Момент внутренних сил на длине  находят по формуле:

находят по формуле:

, (2.2)

, (2.2)

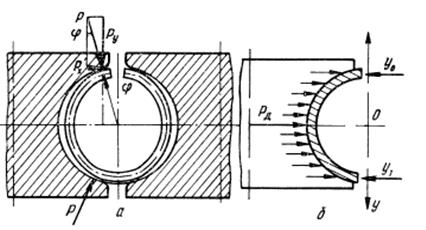

На рисунке 2.13 дана схема приложения внешних сил при гибе трубной заготовки в сварочном калибре. Одновременно с гибом происходит изменение овальности и меняется угол приложения силы Р. При гибе точка С неподвижна. Вокруг нее происходит поворот двух ветвей трубной заготовки, в результате чего происходит сближение кромок. Изгибающий момент действующих сил

, (2.3)

, (2.3)

где  - радиус трубы

- радиус трубы

Рисунок 2.13 - Схема приложения сил (а) при гибе полосы и распределение их (б) в сварочном калибре.

В начальный момент контакта с валком происходит изменение овальности, так как момент относительно точки а максимален. Это приводит к увеличению угла  .

.

|

|

|

Максимального значения изгибающий момент достигает при  :

:

, (2.4)

, (2.4)

Приравняв выражения (2.3) и (2.4), найдем усилие гиба, необходимое для осуществления внеконтактной деформации:

, (2.5)

, (2.5)

где  - предел текучести формуемого металла,

- предел текучести формуемого металла,

- толщина стенки трубной заготовки, м;

- толщина стенки трубной заготовки, м;

- длина участка плавного перехода, м;

- длина участка плавного перехода, м;

- радиус трубы, м.

- радиус трубы, м.

Усилие Р0, затрачиваемое на изменение овальности заготовки, не превышает 10 % от усилия гиба, поэтому им можно пренебречь.

Определяем усилие осадки  . Сварочный валок является достаточно массивным по сравнению со стенкой трубы, и его можно рассматривать как упругое основание. На рисунке 2.13 (б) показано схематически распределение сил в калибре сварочного валка. Для нахождения давления на валок надо знать усилия

. Сварочный валок является достаточно массивным по сравнению со стенкой трубы, и его можно рассматривать как упругое основание. На рисунке 2.13 (б) показано схематически распределение сил в калибре сварочного валка. Для нахождения давления на валок надо знать усилия  и

и  . В работе Ю.Ф. Шевакина и В.И. Пастернак было доказано, что для всех размеров электросварных труб

. В работе Ю.Ф. Шевакина и В.И. Пастернак было доказано, что для всех размеров электросварных труб

, (2.6)

, (2.6)

Для определения усилия  , приложенного на кромке трубы, нужно знать длину контакта

, приложенного на кромке трубы, нужно знать длину контакта  , величину и изменение напряжения по длине контакта. Допустим, что напряженное состояние металла при осадке кромок близко к линейному.

, величину и изменение напряжения по длине контакта. Допустим, что напряженное состояние металла при осадке кромок близко к линейному.

При сварке труб металл кромок нагревается еще до подхода к стыку, причем максимальная температура имеет место в точке схода кромок (см. рис 2.12, точка А). В дальнейшем от точки А по мере продвижения трубной заготовки происходит охлаждение металла.

При сварке труб металл кромок нагревается еще до подхода к стыку, причем максимальная температура имеет место в точке схода кромок (см. рис 2.12, точка А). В дальнейшем от точки А по мере продвижения трубной заготовки происходит охлаждение металла.

Учитывая, что скорость охлаждения металла в процессе сварки равна приблизительно 500 град в секунду, а время прохождения элементарного объема от точки схода кромок до оси сварочных валков составляет

0,015 – 0,025 сек, перепад температур по всей длине контакта кромок  составит 6,3 – 7,6 град, что практически можно не учитывать.

составит 6,3 – 7,6 град, что практически можно не учитывать.

Пренебрегая упрочнением металла в процессе осадки и приняв во внимание все приведенные выше соображения, можно считать, что величина удельных усилий на всей длине участка пластической деформации  (от точки схода до линии центров) практически сохраняется постоянной и равной

(от точки схода до линии центров) практически сохраняется постоянной и равной  . Для сварки токами высокой частоты усилие осадки кромок:

. Для сварки токами высокой частоты усилие осадки кромок:

, (2.7)

, (2.7)

где  - температурный коэффициент при сварке токами высокой частоты;

- температурный коэффициент при сварке токами высокой частоты;

- длина участка пластической деформации, м.

- длина участка пластической деформации, м.

По формуле (2.1) определяют полное усилие металла на валки при сварке трубной заготовки

Вес трубной заготовки определяют по формуле

, (2.8)

, (2.8)

где  - вес трубы, Н;

- вес трубы, Н;

- плотность металла, кг/м3;

- плотность металла, кг/м3;

- ширина штрипса, м;

- ширина штрипса, м;

- длина трубной заготовки до сварочного калибра, м;

- длина трубной заготовки до сварочного калибра, м;

- длина трубной заготовки после сварочного калибра, м;

- длина трубной заготовки после сварочного калибра, м;

- ускорение свободного падения, м/с2.

- ускорение свободного падения, м/с2.

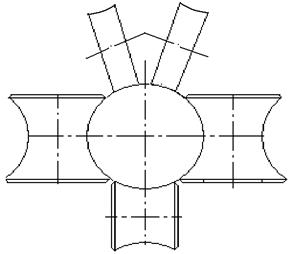

Схема расположения валков в сварочной клети изображена на рисунке 2.14.

Рисунок 2.14 – Схема расположения валков сварочной клети

Усилие на нижний опорный валок определяется по формуле

, (2.9)

, (2.9)  , (41)

, (41)

где  - усилие на нижний опорный валок, Н.

- усилие на нижний опорный валок, Н.

Усилие на боковой валок определяют по формуле

, (2.10)

, (2.10)

где  - усилие на боковой валок, Н.

- усилие на боковой валок, Н.

Усилие на верхний валок определяют по формуле

, (2.11)

, (2.11)

где  - усилие на верхний валок, Н.

- усилие на верхний валок, Н.

Дата добавления: 2020-11-23; просмотров: 171; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, %

, %