ПРИГОТОВЛЕНИЕ РАСТВОРОВ ДЛЯ АМПУЛИРОВАНИЯ

Требования к исходным веществам. Растворение

Получение растворов проводят в помещениях второго класса чистоты с соблюдением всех правил асептики при периодическом включении бактерицидных ламп. Растворение осуществляется в герметически закрываемых реакторах из фарфора, стекла или реакторах, покрытых эмалью (с паровой рубашкой и мешалкой). Общая схема технологии представлена следующими операциями: растворение, изотонирова-ние, стабилизация, введение консервантов, стандартизация, фильтрование (простое и стерилизующее). В зависимости от свойств лекарственных веществ некоторые из стадий могут быть исключены, например изотонирование, стабилизация, введение консервантов. При растворении легкоокисляющихся веществ из воды удаляют кислород, растворимость которого при температуре 20°С составляет 50 мг/л. Обычно предлагается кипячение или барботирование инертного газа, а для полного удаления кислорода необходимо их сочетание. Вода подвергается кипячению в течение 15 мин, охлаждается и насыщается инертным газом с потоком 200 мг/мин, Более эффективно применение углерода диоксида, так как его растворимость в воде - 890 мг/л, азота - 15 мг/л, аргона - 56 мг/л и гелия - 8 мг/л. Однако при насыщении воды углерода диоксидом изменяется реакция среды, так как при растворении 690 мг/л значение рН достигает 4,16; 55 мг/л - 4,71; 2,8 мг/л - 5,35. Это нежелательно при ампулировании растворов, содержащих соли Са++, но способствует стабилизации соединений, подверженных декарбоксилированию. Перед барбота-жем газ обязательно подвергают стерилизующей фильтрации. Перекачивать воду сжатым воздухом при получении растворов лекарственных веществ, подверженных окислению, нельзя, так как она насыщается кислородом из воздуха, поэтому применяют вакуум. Изготовление масляных растворов и растворов- медленно растворяющихся лекарственных веществ ведут при нагревании и перемешивании.

|

|

|

Все исходные вещества должны удовлетворять требованиям ГФ или НТД - ГОСТ, ТУ, ВФС и другим. Для некоторых веществ ГФ предъявляет повышенные требования к чистоте «сорт для инъекции». К ним относятся: магния сульфат, кальция хлорид, кофеин-бензоат натрия, эуфиллнн, гексаметилентетра-мин, натрия цитрат, натрия гидрокарбонат, натрия гидроцитрат. Для глюкозы и желатина ГФ введено требование апирогенности, так как они являются хорошей питательной средой для микроорганизмов. Если лекарственное вещество не отвечает этому требованию, его подвергают очистке.

Изотонирование

Расчеты изотонических концентраций см. том 1

Стабилизация растворов

Некоторые лекарственные вещества нестойки при хранении, не выдерживают тепловую стерилизацию и подвергаются различным химическим превращениям в растворе. При этом обычно протекают следующие химические реакции: гидролиз, окислительно-восстановительные реакции, фотохимические процессы, изомеризация и др. Многие реакции инициируются под действием света, кислорода воздуха, повышенной температуры при стерилизации, изменения значения рН раствора и выделения катализаторов за счет выщелачивания стекла в присутствии воды. В растворе из воды дистиллированной могут оказаться ионы тяжелых металлов, так как гидриды многих из них перегоняются с водяным паром. Уменьшения их количества ниже 10-6 моль/л достигают лишь ионообменной очисткой воды.

|

|

|

Стабилизация растворов проводится физическими и химическими методами. К физическим относятся: раздельное ампулирование вещества и растворителя, соблюдение принципа газовой защиты, подбор ампул из химически стойкого материала, замена стекла на полимер. Химические методы основаны на добавлении стабилизаторов или антиоксидантов.

Обоснование стабилизации растворов солей слабых оснований и сильных кислот и сильных оснований и слабых кислот см. том 1.

Особенности стабилизации растворов легкоокис-ляющихся веществ в промышленном производстве представлены в разделе 13.7.1. Кроме того, из ампул удаляется воздух, а наполнение и запайка их проводятся в атмосфере инертного газа. В тех случаях, когда этого, недостаточно, добавляют антиоксиданты (1-3 г/л). В порядке уменьшения активности их можно расположить следующим образом: натрия сульфит и метабисульфит > тиомочевина > мерказолил > цистеин > метионин.

|

|

|

При стабилизации масляных растворов, кроме газовой защиты, добавляют жирорастворимые антиоксиданты: бутилокситолуол, бутилоксианизол, а-токо-ферол, пропилгаллат, аскорбилпальмитат, кислоту нордигидрогваяретовую, кверцетин и их синергические смеси. Эффективность антиоксидантов этой группы в значительной степени зависит от исходной концентрации гидропероксидов и других продуктов окисления масла. Предложен надежный способ их удаления введением в масло вторичных и третичных аминов гидрохлоридов и гидробромидов с последующей термообработкой (предварительной стерилизацией) при температуре 180°С в течение 30 мин, что приводит почти к полному разрушению гидропероксидов. Подобное действие оказывают и некоторые лекарственные вещества - аминазина гидрохлорид, димедрол в концентрациях 1 • 10-3- 1 • 10-4 моль/л. Стабильность растворов при этом повышается в несколько раз.

|

|

|

Для связывания ионов тяжелых металлов, катализирующих процесс окисления, используют комплексы: например. ЭДТА и ее соли; динатрневую соль ЭДТА и тетацин-кальций. Так, в 20 и 50% растворах билигноста применяется 10% раствор тетацинкальция.

Введение консервантов

Добавление консервантов в раствор производится в тех случаях, когда нельзя гарантировать сохранение стерильности. При этом возможно снижение температуры стерилизации или сокращение времени ее проведения. Характеристику консервантов и область - их применения см. том 1

Стандартизация

После получения раствора его анализируют в соответствии с требованиями общей и частных статей ГФ. Особое внимание уделяется определению количественного содержания лекарственных веществ, значению рН, прозрачности, степени мутности и цветности растворов. Затем растворы фильтруют.

Фильтрование растворов

Требования, предъявляемые к фильтрам и фильтрующим материалам для инъекционных рас гворов, значительно выше таковых в отношении препаратов для внутреннего и наружного применения. Фильтрующие материалы должны максимально защищать раствор от контакта с воздухом; задерживать очень мелкие частицы и микроорганизмы; обладать высокой механической прочностью, чтобы препятствовать выделению волокон и механических включений; противодействовать гидравлическим ударам и не менять функциональные характеристики; не изменять физико-химический состав и свойства фильтрата; не взаимодействовать с лекарственными, вспомогательными веществами и растворителем; выдерживать тепловую стерилизацию.

Различают следующие виды фильтрования и зависимости от размера удаляемых частиц: удаление грубых частиц размером более 50 мкм; удаление тонких частиц - от 50 до 5 мкм; микрофильтрование - от 5 до 0,02 мкм (можно удалить все микроорганизмы), ультрафильтрование - выделение молекул или микрочастиц (пирогенные вещества, коллоидные частицы и высокомолекулярные соединения), размеры которых примерно в 10 раз больше размера молекул растворителя - от 0,1 до 0,001 мкм, перепад давлений для осуществления процесса- 1-5 кг/см2; гиперфильтрация (обратный осмос) - удаление из раствора молекул, имеющих один и тот же порядок с размерами молекул растворителя с молекулярной массой менее 500 и размерами от 0,0001 до 0,001 мкм.

В фармацевтической технологии, как уже указывалось в разделе 13.6.2, обратный осмос используется для получения воды деминерализованной особой чистоты. При этом удаляются все пирогенные вещества, органические соединения и в зависимости от селективности мембраны соответствующая доля солей.

Тонкое фильтрование применяется в технологии инъекционных растворов как основное или предварительное, предшествующее микрофильтрованию.

Фильтрующие материалы могут осаждать частицы на поверхности и в его глубине. Последние изготавливают из волокон или из спеченного, спрессованного зернистого материала в виде тканей и листов. К зернистым материалам относятся уголь активированный, диатомит, перлит, к тканям: бельтинг, шелк, марля, ткань ФПП, миткаль, лавсан, капрон. Материалы капиллярно-ячеистой структуры выделяют в фильтрат механические загрязнения, восстанавливающие вещества и изменяют значение рН среды, поэтому их предварительно обрабатывают; марлю кипятят 2 раза по 15 мин в воде дистиллированной, бельтинг и шелк - 6 раз.

В 1976 г. в США и ряде других стран запрещены фильтры асбестовые и стеклянные, как выделяющие вредные, труднообнаруживаемые волокна. Удаляемые в фильтрах частицы по размерам на порядок меньше их пор. Если при этом фильтрующая перегородка относится к сжимаемым пульсация давления может вызвать продавливание накопившихся в порах частиц. Для придания прочности в материалы фильтра вводят связывающие средства или наносят пленочное покрытие с определенным размером пор. Большая поверхность адсорбции может привести к потерям действующих веществ на фильтре, а задерживание в порах микроорганизмов - к их размножению и загрязненности фильтрата. Поэтому рекомендуется фильтры эксплуатировать не более 8 ч.

Фильтры, где осаждение частиц происходит на поверхности, работают по принципу сита, задерживая частицы больших размеров, чем поры фильтрующей перегородки. К этой группе относятся мембранные фильтры, изготовленные из полимерных материалов, Фторопластовые мембраны устойчивы в разбавленных и концентрированных растворах кислот, щелочей, спиртов, эфиров, хлороформа и масел. Нейлоновые и полиамидные - неустойчивы в концентрированных кислотах, -поликарбонатные - в сильных щелочах и хлороформе. Полиамидные ограниченно совместимы со спиртами. Заводы-изготовители указывают жидкости, не подлежащие фильтрованию, и предельные значения рН, которые выдерживает данный фильтр.

Используются фильтры, работающие под давлением столба жидкости, друк- и нутч-фильтры.

Нутч-фильтры применяются только в процессе предварительной очистки для отделения осадка или адсорбента. Фильтр-грибок (см. том 1) представляет собой металлическую или стеклянную воронку с пористой поверхностью, на которую укрепляется фильтрующая ткань в несколько слоев: бельтинг, фильтровальная бумага, капрон.

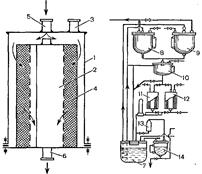

Фильтр ХНИХФИ (Ф.А.Конева) работает под постоянным давлением столба жидкости (рис. 13.15). В напорные емкости (8), (9) подается поочередно фильтруемая жидкость из бака (7), затем она поступает в регулятор постоянного уровня (10), который имеет в верхней части трубу для слива избытка жидкости. Из регулятора уровня жидкость подается под постоянным давлением на фильтр (12). Фильтрат проходит устройство для визуального контроля (13) и поступает в сборник (14). Фильтр состоит из двух цилиндров. На внутренний перфорированный (2) меньшего диаметра наматывается до 90 м марли в виде ровницы. Он укреплен внутри наружного цилиндра. Фильтруемая жидкость по патрубку (5) подается' на наружную поверхность фильтра, проходит через слой фильтрующего материала и по стенкам внутреннего цилиндра выходит через патрубок (6). Слой ровницы в 3-4 см и плотностью 0,3 г/см3 задерживает частицы размером 10 мкм. Высота столба жидкости должна быть около 1 м. Для более тонкого фильтрования на внутренний цилиндр укрепляется 2 слоя ткани ФПП-15-3 и слой марли толщиной 1,5 см. В этом случае задерживаются частицы размером 5 мкм.

|

|

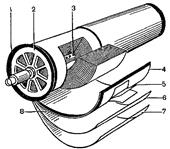

| Рис. 13.15. Устройство фильтра ХНИХФИ. 1 - корпус; 2 - перфорированная труба; 3, 5, 6 - патрубки; 4 - фильтрующий материал; 7 - фильтруемый раствор; 8, 9, 10 - баки, 11, 12 - фильтры; 13 - сосуд для просмотра фильтрата; 14 - сборник фильтрата. | Рис. 13.16. Устройство фильтра мембранного патронного «Миллипор». 1 - конический соединитель; 2 - гильзы; 3 - полисульфоновый трубопровод; 4 - мембрана обратного осмоса; 5 - прокладка для используемой воды; 6 - прокладка для дренажа, 7 - внешний слой из фтор-этиленпропилена; 8 - наружный слой защитный. |

Друк-фильтры работают при перепаде давления от 49033,25 Н/м2 до 196 133 Н/м2, которое создается стерильным сжатым воздухом или инертным газом. В качестве фильтрующего материала используется бельтинг, несколько слоев фильтровальной бумаги и картон или ткань ФПП-15-3, фильтровальная бумага и капрон. Фильтр защищает раствор от контакта с воздухом, можно фильтровать по принципу газовой защиты. К ним также относятся ленты из пористой нержавеющей стали марки ПНС-5 с размерами пор 7-13 мкм и из фильтрующей нержавеющей стали ФНС с порами 3-8 мкм. Керамические фильтры получаются спеканием керамических порошков с добавками связывающих веществ и пластификаторов в виде пластин и патронных элементов с размером пор 5-7 мкм.

Керамические свечи - фильтры ГИКИ (разработаны в Государственном институте керамических изделий). Для предварительного фильтрования применяется фильтр Ф2 (размер пор 2,5-4 мкм), для стерилизации- Фи (0,9 мкм). Задерживание частиц происходит за счет адсорбции и ситового эффекта. Фильтры термически устойчивы и подвергаются регенерации прокаливанием с одновременной стерилизацией.

Мембранные фильтры работают под вакуумом или давлением. По конструкции фильтрующего элемента различают дисковые и патронные. Толщина мембран - 50-120 мкм, диаметр пор - 0,002-1 мкм. Применяются для тонкого и стерилизующего фильтрования растворов. На рис. 13.16 показан мембранный фильтр патронного типа, основная мембрана которого (4) находится между рядом фильтрующих прокладок (5), (6) и дренажных листов. Общий принцип защиты мембраны состоит в том, что мембрана с малым размером пор, например, 0,22 мкм находится между двумя мембранами - 0,44 мкм. В нашей стране выпускают несколько типов стерилизующих фильтров.

Например, Владипор марки МФА-А № 1 на основе ацетатцеллюлозы. Минздравом СССР разрешены к применению мембранные фильтры из ни трат целлюлозы и поликарбамида. Разработаны и используются в производстве вакцин и сывороток фильтры, поры в которых размером 1 мкм получаются бомбардировкой мембран на основе полиэтилентерефталата в ядерных реакторах с последующим травлением по следам ядерных частиц. Созданы трубчатые фильтры и установки с полыми волокнами УПВ-05/3 и УПВ-6/3 с волокнами типа УПА-50. Получают фильтрат очень высокого качества, не засоренный волокнами, с точно известными размерами частиц, отделяемых полностью. Целостность мембраны проверяют фильтрованием суспензии тест-культуры Pseudomonas dimimuta как наименьший микроорганизм с размерами около 0,27 мкм. Более простой и доступный метод контроля - определение минимального давления, необходимого для возникновения первого пузырька с обратной стороны мембраны. В паспорте мембран указывается требуемое для этого давление. Чистота раствора во время фильтрования контролируется с помощью специальных счетчиков частиц проточного или периодического типа.

После окончательной стерилизации раствора по всем показателям он подается на наполнение.

АМПУТИРОВАНИЕ

Стадия состоит из следующих операции: наполнение ампул раствором, запайка ампул и проверка ее качества, стерилизация ампулированных растворов, бракераж ампулированных растворов, маркировка и упаковка.

Таблица 13.6. Нормы наполнения ампул

| Номинальный объем, мл | Объем заполнения, мл | Количество сосудов для контроля, шт. | |

| растворы | |||

| невязкие | вязкие | ||

| 1.0 | 1.10 | 1,15 | 20 |

| 2,0 | 2,15 | 2,25 | 20 |

| 5,0 | 5,30 | 5,50 | 20 |

| 10,0 | 10,50 | 10,70 | 10 |

| 20,0 | 20,60 | 20,90 | 10 |

| 50,0 | 51,00 | 51,50 | 5 |

| Более 50,0 | Не более 2% номинального | На 3% более номинального | |

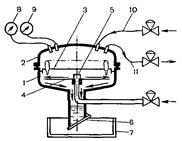

Рис. 13.17. Принцип работы аппарата модели АП-4М2 для наполнения ампул.

1 - корпус аппарата; 2 - крышка, 3--кассета с ампулами; 4- ложное дно; 5- патрубок подачи раствора;

6 - клапан нижнего спуска; 7- бак для слива раствора из аппарата; 8 - контактный вакуум-манометр (наполнение аппарата); 9 - контактный вакуум-манометр (дозирование раствора при наполнении ампул); 10 - трубопровод подачи раствора;

11 - вакуумпровод.

Наполнение ампул раствором

Проводится в помещениях первого класса чистоты с соблюдением всех правил асептики. Фактический объем наполнения ампул должен быть больше номинального, чтобы обеспечить нужную дозу при наполнении шприца. ГФ XI устанавливает нормы для ампул (табл. 136).

Наполнение осуществляется тремя способами: вакуумным, пароконденсационным и шприцевым.

Вакуумный способ проводится в аппаратах, аналогичных по конструкции вакууммоечным, отличающихся тем, что они обеспечивают продвижение только ламинарного потока раствора в ампулы. Принцип работы полуавтомата типа АП-4М2 представлен на рис. 13.17. В корпусе (1) укреплена емкость с расположенным внутри нее ложным дном (4) и нижним спуском с кла паном (6) для выхода в приемный бак (7). Кассе iv с ампулами (3) капиллярами вниз устанаилпи.пш внутрь аппарата на упоры, крышку закрывают, создают вакуум. Клапан (6) закрывают, в емкость подают раствор по трубопроводу (10) и создают рас-счетное разрежение, соответствующее требуемому объему наполнения. После наполнения ампул вакуум гасят подачей стерильного фильтрованного воздуха. Оставшийся в емкости раствор сливается в бак (7) для регенерации.

Наполнение раствора легкоокисляющихся веществ проводится по принципу газовой защиты. Инертным газом насыщается раствор, он же вместо воздуха подается внутрь аппарата после создания вакуума.

Пароконденсационный способ наполнения основан на том, что ампулы, наполненные паром, опускаются в ванночки-дозаторы, содержащие точно отмеренный объем раствора, капиллярами вниз, за счет конденсации пара внутри ампулы создается вакуум и раствор наполняет их.'Способ перспективен, но пока не нашел практического применения.

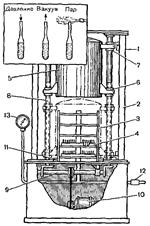

После наполнения в капиллярах ампул остается раствор, который можно удалить разными способами: отсасыванием под вакуумом в аппарате с ампулами, расположенными в лотке капиллярами вверх. В этом случае капилляры загрязняются раствором, а после запайки - продуктами его сгорания. Ампулы в положении капиллярами вверх обрабатываются струей пара или душируются водой апирогенной. Раствор смывается конденсатом или струйками воды. Наиболее широко применяется способ продавливания стерильным воздухом или инертным газом (рис. 13.18). Полуавтомат АП-5М2 имеет емкость с нижним сливом. Работа осуществляется автоматически. В емкость помещается кассета с ампулами капиллярами вверх, крышка закрывается и в аппарат подается сжатый фильтрованный воздух или инертный газ, раствор продавливается внутрь ампулы. Давление гасится вакуумом. Способ высокопроизводителен - до 50 тыс. ампул в час. Точность дозирования невысокая - ±15%. Капилляры загрязняются раствором.

Шприцевой способ (рис. 13.19) осуществляется с помощью поршневого дозатора (3). Несколько полых игл опускаются внутрь ампул, расположенных на конвейере (6), происходит их наполнение заданным объемом раствора, для легкоокисляющихся - по принципу газовой защиты. Вначале в погруженную в ампулу иглу подается инертный газ и таким образом из ампулы вытесняется воздух, затем наливается раствор, вновь - струя инертного газа и ампулы тотчас поступает на запайку. Точность дозирования этим методом высокая - ±2%; капилляры не загрязняются, особенно это важно для густых и вязких растворов. Недостатком является малая производительность, которая составляет до 10 тыс. ампул в час.

Рис. 13,18. Устройство полуавтомата для про-давливання раствора из капилляров.

1 - корпус; 2 - стойка; 3 - камера; 4 - лоток с ампулами; 5 - крышка; 6, 7, 8, 9- подъемное устройство; 10 - электродвигатель; 11 - уплотнитель; 12 - подача фильтрованного сжатого воздуха; 13-манометр.

Рис. 13.19. Шприцевой метод наполнения ампул.

1 - ампулы; 1 - поршневой дозатор; 3 - фильтр; 4 шланг, 5 - емкость с раствором для заполнения ампул; 6 - транспортер

Для проверки точности объема наполнения берется требуемое ГФ количество ампул от партии и в сосудах до 50 мл объем замеряется калибровочным шприцем, 50 мл и более - калибровочными цилиндрами при 20+2°С. Объем раствора после вытеснения воздуха и наполнения иглы и объем в мерном цилиндре не должны быть в мерном цилиндре меньше номинального.

Дата добавления: 2020-04-25; просмотров: 307; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!