Глава ОБРАБОТКА МЕТАЛЛОВ

XIII СТРОГАНИЕМ

§ 1. ПРОЦЕСС СТРОГАНИЯ И РЕЖУЩИЙ

ИНСТРУМЕНТ

Процесс строгания, применяемый для обработки плоскостей и

фасонных поверхностей, осуществляется на строгальных станках

с прямолинейным главным (рабочим) движением. Строгальные станки

делятся на поперечно- и продольно-строгальные. У продольно-стро-

гальных станков главное движение имеет стол с закрепленной на

нем заготовкой, а движение подачи — инструмент (резец). У попе-

речно-строгальных станков (рис. 162), наоборот, главное движение

имеет резец, закрепленный в ползуне станка, а движение подачи —

стол, на котором крепится заготовка. Размерность подачи — м м/дв. ход.

У строгальных станков имеется рабочий ход, во время которого

происходит процесс резания, и холостой (обратный) ход, когда заго-

товка пли резец перемещаются в обратном направлении. При холо-

стом ходе резания не происходит, а в конце холостого хода начи-

нается движение подачи, т. е. относительное перемещение резца

и заготовки, необходимое для снятия следующего слоя металла при

рабочем ходе.

Для уменьшения времени на обработку скорость холостого хода

у строгальных станков больше скорости рабочего хода.

К строгальным станкам относятся и долбежные станки, у которых

возвратно-поступательное движение осуществляется не в горизон-

тальной, а в вертикальной плоскости (рис. 163). У этих станков ско-

рости рабочего и холостого ходов равны.

|

|

|

В качестве режущего инструмента при строгании применяют

строгальные резцы, а при долблении — долбежные.

На рис. 164 показан левый проходной строгальный резец с пла-

стинкой твердого сплава, предназначенный для обработки горизон-

тальных поверхностей, на рис. 165 — левый подрезной, предназна-

ченный для обработки вертикальных поверхностей, а на рис. 166 —

1 94

отрезной (прорезной) изогнутый резец, предназначенный для отрезки

или прорезки пазов. Форма передней поверхности строгальных резцов

та же, что и у токарных резцов.

В связи с тем, что строгальный резец вступает в работу каждый

раз с ударом, у строгальных резцов, изготовленных из быстрорежущей

стали, передний угол у делается на 5—10° меньше (по сравнению

с токарными резцами); угол на фаске yf = + 5°. У резцов, осна-

щенных пластинками твердых сплавов и изготовленных по форме I

Задний угол у проходных строгальных резцов из быстрорежу-

щей стали равен 6—8°; у проходных резцов с твердосплавными пла-

стинками — от 10 до 16°. У подрезных, отрезных и фасонных резцов

угол = 12 ¸ 14°. Главный угол в плане у проходных строгаль-

ных резцов равен 30—75°.

|

|

|

При обработке вертикальной плоскости у подрезного резца угол

j = 900 применяется в случае необходимости получения уступа,

составляющего с вертикальной плоскостью угол 90°. При обработке

же вертикальной плоскости на проход, чтобы не прострогать поверх-

ность стола, угол может быть и больше 90° (см. рис. 165). Однако

если есть возможность обработать вертикальную плоскость на про-

ход, не испортив стола станка1 то лучше использовать проходной

отогнутый резец с углом < 90°, так как чем меньше угол , тем

больше стойкость резца. У отрезных резцов = 80 ¸- 90°.

1 Для этого иногда применяют подкладки иод заготовку.

195

|

|

Вспомогательный угол в плане 1 у проходных и подрезных рез-

цов делается равным 10—30°, у отрезных и прорезных 2 или 3°.

Для сохранения вершины и уменьшения разрушающего дей-

ствия удара, а также для более плавного входа резца в заготовку

и выхода из нее угол наклона главной режущей кромки у проход-

ных и подрезных строгальных резцов делается обязательно положи-

тельным (до +20°). С той же целью у этих резцов радиус закругления

при вершине r < 1 мм не рекомендуется (1—2 мм). У отрезных (про-

резных) резцов r =0,5 ¸ 2,5 мм.

|

|

|

Угол врезания пластинки принят +12°.

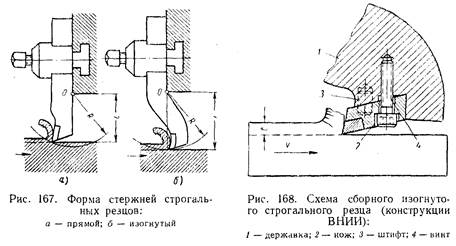

Чтобы уменьшить заклинивание резца при резании, стержень

строгальных резцов рекомендуется делать изогнутым 1. При прямом

стержне (рис. 167, а) под влиянием сил, действующих на резец, изгиб

стержня вокруг точки О вызовет внедрение вершины резца в обрабо-

танную поверхность. При изогнутом стержне это внедрение будет

меньше и в случае, если вершина резца будет находиться в плоскости

опоры (рис. 167, б), его не будет совсем, так как радиус окружности R ,

по которой будет перемещаться вершина резца, будет равен вылету l .

При строгании на крупных строгальных станках успешно при-

меняют строгальные сборные резцы (рис. 168), способные выдер-

живать нагрузки при резании чугуна с глубиной резания до 30 мм

и подачей до 2—2,5 мм/дв.ход. Применение таких резцов понижает

затраты на их изготовление на 40—50% и повышает производитель-

ность на 20—30% (по отношению к обычным стержневым строгаль-

ным резцам) [84].

Для окончательной (чистовой) обработки применяют чистовые

резцы, имеющие большой радиус закругления или большую длину

1 Размеры изогнутых быстрорежущих строгальных резцов приведены в ГОСТе

10045—62, на твердосплавные резцы — в ГОСТе 9796 — 61.

|

|

|

196

197

(до 40 мм и более) режущей кромки с углом = 0 (так называемые

широкие чистовые или лопаточные резцы).

Чистовое строгание — высокопроизводительный процесс оконча-

тельной обработки плоскостей, заменяющий при обработке чугуна

такую трудоемкую операцию, как шабрение [89]. При этом тяжелый

ручной труд заменяется машинным и производительность повышается

до 10 раз. В отдельных случаях чистовое строгание заменяет и шлифо-

вание, так как при работе на станке широкими резцами можно полу-

чить высокую точность и чистоту обработанной поверхности (Ñ7 — при

подаче до 20.мм/дв. ход, глубине резания до 0,1 мм и соответствующей

смазывающе-охлаждающей жидкости).

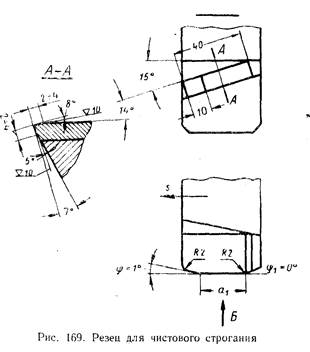

На рис. 169 показан резец, оснащенный пластинкой твердого

сплава ВК.8, успешно применяемый при чистовом строгании чугуна.

Передняя и задняя поверхности тщательно доведены (Ñ 10); режущая

кромка острая и прямолинейная, что существенно влияет на повыше-

ние качества обработанной поверхности. Для обеспечения постепен-

ного входа и выхода резца по всей ширине среза, а также для умень-

шения разрушающего действия ударной нагрузки на вершину резец

имеет угол наклона режущей кромки = + 15°. На длине 10 мм

режущая кромка имеет угол = 1°, а на остальной части режущей

кромки угол = 0. Длина части режущей кромки с углом = 0

должна быть не менее 1,5 s; по ней резец устанавливается в резцедер-

жателе (но шлифованной плитке, положенной на предварительно

простроганную поверхность). Обработку таким резцом рекомендуется

вести не менее, чем с двух проходов: предварительного с глубиной

резания 0,5—0,8 мм, окончательного с глубиной резания не более

0,08 мм. При строгании чугунов для первого прохода рекомендуется

скорость резания 15—20, а для окончательного 4—12 м,/мин. Величина

подачи назначается в зависимости от длины режущей кромки я,,

имеющей угол = 0; s = (0,7 ¸ 0,3) а1. Для повышения качества

обработанной поверхности чугуна и охлаждения режущего инстру-

мента применяют керосин, подавая его небольшой струей на резец.

Хорошие результаты по чистоте обработанной поверхности дают

и широкие резцы, оснащенные пластинками твердых сплавов, с ре-

Ви д В

жущей кромкой, повернутой на угол 60° по отношению к направле-

нию рабочего движения.

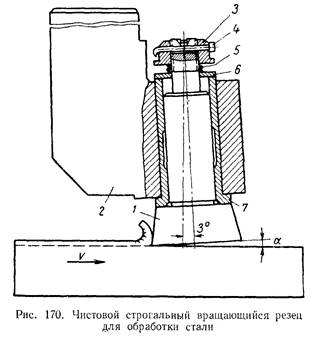

При чистовой обработке плоскостей крупногабаритных деталей

применяют и строгальные вращающиеся (чашечные) резцы конструк-

ции ВНИИ (рис. 170).

Чашка 1 из быстрорежущей стали1 с цилиндрическим хвосто-

виком вращается в бронзовой втулке 7, которая запрессована в дер-

жавке 2. Во втулке 7 чашка 1 крепится с помощью шайбы 6, пру-

жины 5'и гайки 3; во избежание отвинчивания гайки в ней сделано

отверстие, в которое вставляется шплинт 4.

Для образования заднего угла ось отверстия в державке имеет

наклон под утлом 3°. Кроме этого наклона резец (державка) развора-

чивается в резцедержателе на угол 5" — 5°30' в плоскости, перпенди-

1 Применяют и твердосплавные чашки из сплава Г5К.Ю.

198

199

кулярнои к направлению главного движения; делается этот разворот

для обеспечения рационального стружкообразования и стружко-

отвода.

Чашечными вращающимися строгальными резцами работают с глу-

биной резания до 11 мм, с подачей до 5 мм/дв. ход, при скорости

резания до 8 м/мин. Стойкость резцов (при износе h 3 = 0,2 ¸ 0,3 мм)

очень высокая (22—24 ч), что дает возможность обрабатывать пло-

скости площадью до 30 м2 без переточки резца. Высокое качество

обработки (плоскостность в пределах 0,03—0,05 мм, чистота Ñ5),

получаемое при работе этими резцами, дает возможность снизить

трудоемкость отделочных работ и в отдельных случаях исключить

шабрение.

Как и при точении, в процессе стружкообразования при строга-

нии имеют место упругие и пластические деформации, трение, тепло-

выделение, упрочнение, наростообразование и износ режущего ин-

струмента. Типы стружек, получаемых при строгании, аналогичны

типам стружек, образующихся при точении. Однако процесс резания

при строгании имеет и некоторые особенности.

При непрерывном точении резец, врезавшись однажды в обраба-

тываемый металл, находится под воздействием стружки вдоль всей

длины обработки. При строгании же резец находится под воздей-

ствием стружки только во время рабочего хода. Во время холостого

хода процесс прерывается; при этом резец не режет, а охлаждается,

что положительно сказывается на его стойкости. Но строгальный

резец каждый раз входит в заготовку с ударом, разрушительная сила

которого возрастает с увеличением скорости резания, площади попе-

речного сечения среза и твердости обрабатываемого металла. Нали-

чие такой ударной нагрузки отрицательно сказывается на прочности

и стойкости резца, что вынуждает делать строгальные резцы более

массивными, жесткими и с более вязкими материалами режущей

части, а также работать на относительно низких скоростях резания.

Работу на высоких скоростях резания затрудняет и сама специ-

фика строгального станка, имеющего возвратно-поступательное дви-.

жение. Большие перемещающиеся массы и большие инерционные силы

вызывают тяжелые условия реверсирования (т. е. переключения с ра-

бочего хода на холостой и обратно), а потому на современных стро-

гальных станках скорости резания не превышают 80 м/мин.

В связи с тем, что подача осуществляется в конце холостого хода,

когда резец не имеет соприкосновения с заготовкой, она не влияет на

передний и задний углы в процессе резания. На эти углы не влияют

также размер заготовки и расстояние вершины резца от его опорной

плоскости.

Процесс резания при строгании производится обычно без охлаж-

дения (за исключением окончательного-—чистового строгания).

§ 2. СИЛЫ, ДЕЙСТВУЮЩИЕ НА РЕЗЕЦ,

СКОРОСТЬ РЕЗАНИЯ И МОЩНОСТЬ ПРИ

СТРОГАНИИ

На силы резания при строгании оказывают влияние те же фак-

торы, что и при точении:

Значения коэффициента СРя z , показателей степеней xz и yz и по-

правочных коэффициентов, входящих в общий коэффициент Кг,

приводятся в справочниках по режимам резания [90].

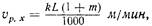

Скорость резания, допускаемая режущими свойствами

строгальных резцов, подсчитывается по формуле

Значения коэффициентов и показателей степеней см. [90]. Ре-

комендуемая стойкость для всех строгальных резцов 120 мин 167].

В ы с о к о п р о и з в о д и т е л ь н о е строгание резцами,

оснащенными пластинками твердых сплавов, как более произво-

дительный метод находит в металлообрабатывающей промышлен-

ности широкое применение. Однако, как уже было сказано выше,

скорость резания па современных строгальных станках не превы-

шает 80 м/мин, а на станках старых моделей 40—50 м/мин, несмотря

200

201

|

|

| Необходимая (расчетная) мощность электродвигателя станка |

на то, что продольно-строгальные станки, как правило, имеют элек-

тродвигатели большой мощности. Для повышения производитель-

ности и полного использования мощности станка остается другой

фактор — увеличение подачи, т. е. строгание с большими

подачами.

Большие подачи (до 20 мм/дв. ход и более) успешно применяют

при чистовом строгании (с глубиной резания t£0,1 мм) широкими

резцами.

При получистовой обработке стали с подачами до 6 мм/дв. ход

применяют строгальные резцы, имеющие режущую кромку под углом

j1 =0° длиной (1,2 ¸ 1,8) s. Но при работе такими резцами часто

не используется полностью мощность станка, да к тому же при стро-

гании чугуна с относительно большими t и подачами более

1—1,5 мм/дв. ход может происходить скалывание заготовки по краям,

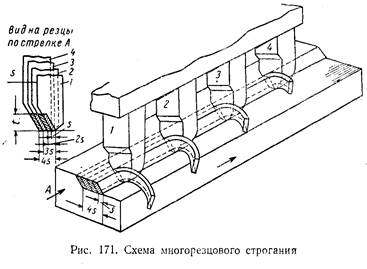

т. е. в местах входа и выхода резца. Учитывая все это, Средневолж-

ский станкостроительный завод предложил строгание, основанное на

применении многорезцовой державки, в которой закрепляются сразу

четыре резца (рис. 171). Конструкция державки позволяет смещать

вершины двух соседних резцов относительно друг друга на величину

подачи s, приходящейся на каждый резец. В результате этого сум-

марная величина подачи за один двойной ход будет 4s и машинное

время сократится соответственно в 4 раза.

Мощность, затрачиваемая на резание при строгании,

202

где т| — коэффициент полезного действия (к. п. д.).

§ 3. НАЗНАЧЕНИЕ ЭЛЕМЕНТОВ РЕЖИМА

РЕЗАНИЯ

Принципы и порядок назначения элементов режима резания при

строгании те же, что и при токарной обработке.

1. Определяют глубину резания в зависимости от припуска

на обработку (см. стр. 145).

2. Выбирают подачу, максимально допустимую по техноло-

гическим требованиям.

|

|

При черновом строгании чугуна обычными резцами с твердо-

сплавными пластинками (при = 45°) подача равна до 5,5 мм/дв. ход.

В зависимости от чистоты обрабо-

танной поверхности для обычного

резца подачу" можно назначать

такой же, как и при наруж-

ном продольном точении (вместо

мм/об — мм/дв. ход), с последую-

щей корректировкой по станку. При

работе широкими чистовыми рез-

цами подача s = 1 ¸ 20 мм/дв. ход.

При работе специальными сбор-

ными резцами с режущей кромкой

длиной до 150 мм при получисто-

вой обработке подача может быть

до 100 мм/дв. ход [92].

3. После выбора глубины резания и подачи подсчитывают ско-

рость резания, допускаемую режущими свойствами резца.

4. По найденной скорости резания определяют необходимое

число двойных ходов в минуту, которое корректи-

руют по станку, и затем подсчитывают действительную скорость

резания. Скорость резания по станку при строгании подсчитывается

по формуле

где k — число двойных ходов в минуту;

L — длина хода стола (ползуна) в мм;

т — отношение скорости рабочего хода к скорости холостого

хода (дается в паспорте на станок; тср =0,75).

5. Проверяют достаточность мощности электродвигателя станка,

для чего подсчитывают сначала Nрез; при недостаточности мощности

203

|

|

| Раздел СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ, V РАЗВЕРТЫВАНИЕ |

электродвигателя статно, т. е. если Nм >■ Ncm , целесообразнее умень-

шить скорость резания (число двойных ходов), а не подачу. Для

поперечно-строгальных станков с качающейся кулисой проверку

необходимо вести по минимальной силе, развиваемой ползуном в се-

редине длины хода; необходимо, чтобы Р z £ Pmin (см. [331).

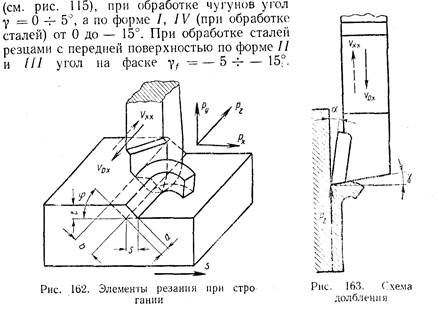

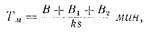

6, Подсчитывают м а ш и п и о е в р е м я: ■

где В1 — ширима обработанной поверхности (размер в направлении

подачи) в мм;

В1 — боковое врезание резца в мм (рис, 172); .B1 = /ctg;

В2 — боковой сход резца в мм (2—3 мм);

k — число двойных ходов в минуту;

. s — подача в мм/дв. ход.

7. При тяжелых условиях работы необходимо провести проверку

по прочности резца.

При решении задач по назначению элементов режима резания

при строгании см, [901.

Глава РЕЗАНИЕ МЕТАЛЛОВ СВЕРЛАМИ

XIV

Сверление является одним из самых распространенных методов

получения отверстия. Режущим инструментом здесь служит сверло

(рис. 173), которое дает возможность получать отверстия в сплошном

материале и увеличивать диаметр ранее просверленного отверстия

(рассверливание). Главное движение при сверлении — вращатель-

ное, движение подачи — поступательное. На обычных сверлильных

станках оба эти движения имеет сверло: оно вращается, будучи за-

крепленным в шпинделе станка, и одновременно перемещается в глу-

бину обрабатываемой заготовки, которая неподвижно закреплена на

столе станка.

Режущая часть сверла изготовляется из инструментальных сталей

(Р18, Р9, 9ХС, Р9К5) и из твердых сплавов.

Дата добавления: 2020-04-25; просмотров: 175; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!