РАБОТА № 3. РАСЧЕТ КОНСТРУКЦИЙ ТРУБЧАТЫХ

СТОЕК

Цель работы

Получить навыки конструирования трубчатых стоек.

Содержание работы

Проектирование оптимизированной конструкции трубчатой стойки, используя программное обеспечение Tflex или UGNX, по примеру, приведенному в данной работе.

Общие сведения

Определение массы оптимальной стойки трубчатого сечения

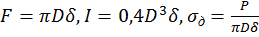

Трубчатая стойка может терять как общую, так и местную устойчивость с одинаковой вероятностью в любых радиальных направлениях. Используя приближенные формулы (где F – площадь сечения; D – диаметр трубы; δ – толщина стенки; σ – напряжение, L – длина трубы)

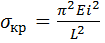

(3.1)

(3.1)

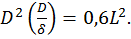

для расчета прочности труб с соотношениями размеров

=75... 100 и

=75... 100 и  5, (3.2)

5, (3.2)

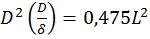

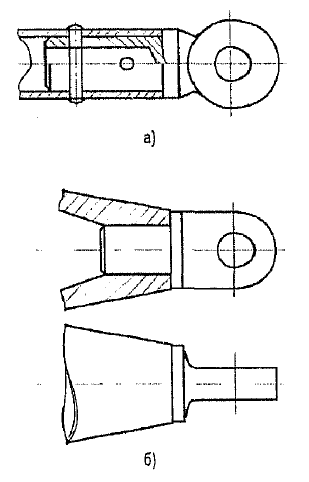

получаем условие равенства общих и местных критических напряжений, соответствующее множеству труб:

. (3.3)

. (3.3)

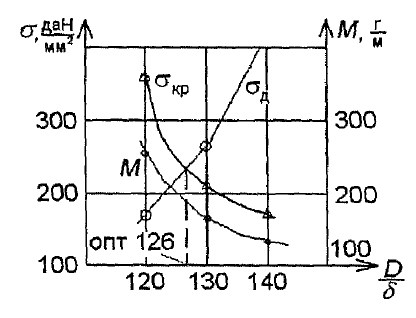

Точке пересечения кривых  д и

д и  кр соответствуют значения (см. рис. 3.1):

кр соответствуют значения (см. рис. 3.1):

(3.4)

(3.4)

(3.5)

(3.5)

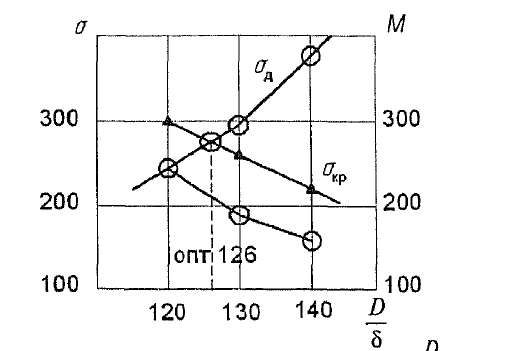

Рис. 3.1. График поиска оптимальных параметров трубчатой стойки

Погонная масса оптимальной трубы будет при этом равна Mo пт3 = = 201 г/м.

Варианты рациональных конструкций трубчатых стоек

Целесообразно использовать конструкцию стойки, технологически возможную при изготовлении на производстве в условиях авиационного завода, наиболее простую и дешевую, то есть спроектировать рациональный вариант конструкции.

Вариант № 1

В качестве рационального варианта можно использовать нормализованную трубу (приложения Д, Е) из Д16Т с параметрами D = 38 мм и  = 1,5 мм или заказать трубу с D = 42 мм и

= 1,5 мм или заказать трубу с D = 42 мм и  = 1 мм. Погонная масса трубы 32 x 1,5 будет равна 464 г/м, а трубы 42 x 1 ̶ 338 г/м. Такие трубы будут тяжелее оптимальной. Наиболее легкая ̶ всего в 338 : 201 =

= 1 мм. Погонная масса трубы 32 x 1,5 будет равна 464 г/м, а трубы 42 x 1 ̶ 338 г/м. Такие трубы будут тяжелее оптимальной. Наиболее легкая ̶ всего в 338 : 201 =

= 1,68 раз, но значительно дешевле и проще во всех отношениях, так как имеет стандартные узлы для установки подшипников.

Для гражданских дозвуковых самолетов, для которых экономический эффект от снижения массы на 1 кг относительно невелик такое увеличение массы экономически оправдано.

Вариант №2

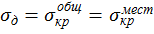

Рассмотрим вариант рациональной конструкции стойки, применявшейся, например, для сверхзвукового самолета Т4 или для ВКС «Буран», для которых экономический эффект от снижения массы самолета на 1 кг на порядок выше, чем для гражданских дозвуковых самолетов. Тогда затраты на более дорогую и более технологически сложную конструкцию силовых стоек становится оправданным.

Конструкция нервюр крыла и сечений шпангоутов фюзеляжа ВКС «Буран» в связи с большими строительными высотами (1... 1,5 м) и неравномерным нагревом дюралюминиевой силовой конструкции (до 160°) становится ферменной. В этом случае целесообразными становятся стойки с переменными по длине диаметрами (рис. 3.2), с использованием высокопрочных свариваемых титановых сплавов (типа ВТ6, ВТ20, ВТ23) или алюминиево-литиевых сплавов (типа 1420, 1460), имеющих более высокую удельную прочность и жесткость, чем алюминиевый сплав Д16Т, а также возможность использовать сварную конструкцию

концов стоек.

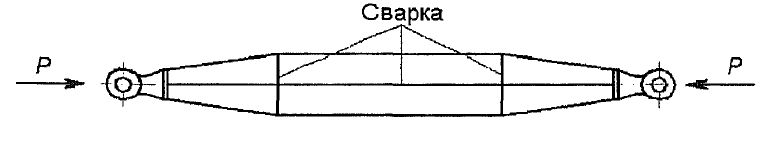

Рис. 3.2. Схема сварной конструкции

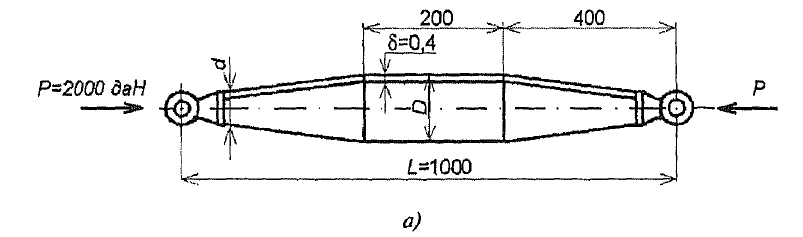

Рис. 3.3. Расчетная схема рациональной сварной конструкции: a ̶ схема сварной стойки; б ̶ конструкция привариваемых наконечников

В этом случае для трубчатой стойки из материала 1460Т1 (  400 МПа, р = 2,75 г/см3, расчетная схема приведена на рис. 3.3), используя формулу

400 МПа, р = 2,75 г/см3, расчетная схема приведена на рис. 3.3), используя формулу

(3.6)

(3.6)

при т =4,  = 0,4, ξ =0,8 можно получить условие равенства общих и местных критических напряжений в сечении стойки:

= 0,4, ξ =0,8 можно получить условие равенства общих и местных критических напряжений в сечении стойки:

(3.7)

(3.7)

Построив зависимость действующих и критических напряжений

, можно определить оптимальные параметры Do пт = 61,2 мм,

, можно определить оптимальные параметры Do пт = 61,2 мм,  опт =

опт =

= 0,382 мм и массу стойки Мопт = 176,4 г/м.

Такую конструкцию можно изготовить штамповкой и сваркой из двух половинок из листового материала толщиной 8 = 0,4 мм и диаметрами D = 62 мм и d = 40 мм с массой  = 186 г/м (при этом сложность в обеспечении точности обводов и качества поверхности).

= 186 г/м (при этом сложность в обеспечении точности обводов и качества поверхности).

Уменьшение площади сечения в зонах, прилегающих к заделке, возможно, поскольку уровень действующих напряжений  = 270 МПа в середине стойки значительно меньше

= 270 МПа в середине стойки значительно меньше  0,2 и может быть увеличен до уровня

0,2 и может быть увеличен до уровня  = 400 МПа в зоне заделки при уменьшении площади сечения стойки, так как местной потери устойчивости здесь не произойдет, так как значение

= 400 МПа в зоне заделки при уменьшении площади сечения стойки, так как местной потери устойчивости здесь не произойдет, так как значение  мало.

мало.

В этом случае масса такой рациональной конструкции стойки  = 186 г/м) будет меньше, чем масса оптимальной трубчатой стойки постоянного диаметра (М0ПТ = 201 г/м) на 7,5 %.

= 186 г/м) будет меньше, чем масса оптимальной трубчатой стойки постоянного диаметра (М0ПТ = 201 г/м) на 7,5 %.

Выводы:

1. Оптимизация параметров кронштейна и стойки может уменьшить их массу по сравнению с технологически рациональной конструкцией на 20 … 30 %, однако усложнение технологии и значительное удорожание конструкции не всегда может быть оправданным.

2. Увеличение числа оптимизируемых параметров деталей требует значительных затрат времени ЭВМ и даже не всегда возможно.

3. Можно изготовить рациональную конструкцию стойки пере-

менного диаметра, которая будет легче теоретической оптимальной стойки с сечением постоянного диаметра.

4. Возможен вариант оптимизации при применении различных материалов с более высокой удельной прочностью, например композиционных.

Расчет трубчатой стойки

Расчет стойки выполним при следующих условиях:

1.Определить параметры сечения стойки, имеющей минимальную массу.

2. Подобрать трубу и выполнить соединения концов стойки в виде ухо-вилка в двух вариантах:

̶ неподвижное разъемное,

̶ с подшипником.

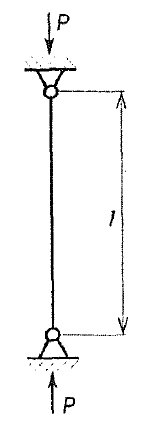

3. Исходные данные приведены в таблице 3.1, рис. 3.4.

Таблица 3.1

Исходные данные

| Требование | Условие |

| Схема | Рис. 3.4 |

| Нагрузка | Ру = 20 000 Н |

| Лимит массы | Масса регулярной зоны трубчатой стойки должна быть минимальной |

| Ограничения | Профиль ̶ труба, материал Д16Т,

Длина стойки l =1000 мм,

σв = 400 МПа, Е = 72000 МПа,  = 2,7 г/см3. = 2,7 г/см3.

|

Порядок выполнения работы

1. Оформить эскиз задания.

2. Нарисовать два-три варианта стоек.

3. Построить график зависимостей действующих и критических

напряжения от  .

.

4.Определить оптимальные значения параметров трубы Doпт, δ0ПТ и минимальную массу Мопт.

5. Подобрать по приложению Е 2…3 трубы, и выбрать рациональную трубу наименьшей массы.

Рис. 3.4. Стойка

6. Сравнить массу рациональной и теоретической трубы.

7. Разработать конструкцию неподвижного разъемного соединения конца трубы. Определить параметры уха и вилки для неподвижного соединении без подшипника.

8. Выполнить чертеж конца стойки с неподвижным соединением без подшипника в масштабе М 1:1.

9. Выбрать из нормалей подшипник, ухо, вилку, а также осадку конца трубы.

120. Выполнить чертеж концов стойки с подшипником в масштабе

М 1:1.

11. Оформить пояснительную записку с расчетами параметров и характеристик элементов соединения и со схемами рассчитываемых мест.

Методика расчета

Методика определения оптимальных параметров сечения круглой стойки изложена в [3, разделы 9.6 и 9.7].

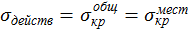

Необходимо определить трубу, у которой значения D и δ обеспечивают равенство

(3.8)

(3.8)

и минимальную массу трубы Мопт.

Действующие напряжения в сечении трубы:

(3.9)

(3.9)

Для трубчатого сечения стойки уравнение равенства действующих и критических напряжений имеет вид:

(3.10)

(3.10)

Решение системы уравнений (3.9) и (3.10) проводим в графическом виде, для чего задаемся значениями относительных параметров сечения стойки D /δ.

В стойке с неподвижным соединением ухо-вилка разрабатываем конструкцию соединения (может быть использована нормализованная осадка конца трубы (см. приложение Е).

В стойке с подшипником, ухо, вилку и осадку концов трубы выбирают по согласованным нормалям (приложение Е), подшипник (приложение И).

Пример выполнения расчета

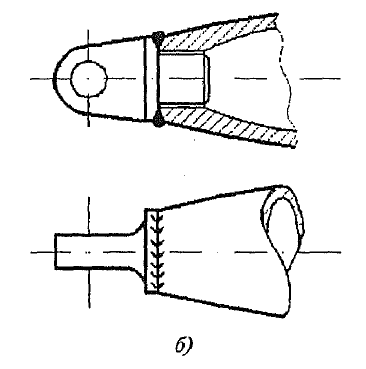

По исходным данным и методике расчета сначала выполняем эс-

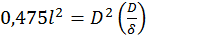

кизы концов трубчатых стоек различных конструкций. Эскизы заделки наконечников стоек показаны на рис. 3.5.

Рис. 3.5. Эскизы заделки наконечников стоек: а ̶ клепаная конструкция;

б ̶ сварная конструкция

Задаемся значениями относительных параметров сечения стойки D / d и по формулам уравнений (3.9) и (3.10) производим расчеты, результаты полученных значений сводим в таблицу (табл. 3.2).

Таблица 3.2

Параметры соединения

|  ,

мм2 ,

мм2

| D, мм | δ , мм |  ,

мм2 ,

мм2

|  ,

Па ,

Па

|  ,

Па ,

Па

| M, г/м |

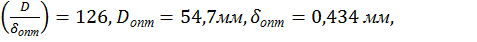

Согласно данным таблицы строим в масштабе зависимости σд и  от

от  (рис. 3.6).

(рис. 3.6).

Определяем оптимальные параметры трубы: на графике (рис. 3.б) находим точку пересечения кривых действующих и критических напряжений, то есть выполнение условия

,

,

и, следовательно, оптимальные значения (D/δ )опт, Dom , δоггг, Мопт.

Рис. 3.6. График зависимости напряжений

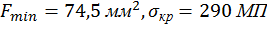

Согласно точке пересечения кривых σд и σкр оптимальным значениям соответствуют: (D/δ )опт = 126, отсюда

Do пт = 54,7 мм, δ0пт = 0,434 мм, Fmin = 74,5 мм2

и σкр = 290 МПа.

Погонная масса оптимальной трубы при этом будет равна Мопт= 201 г/м.

Рациональным вариантом конструкции трубы из Д16Т в зависимости от длины и нагрузки (см. приложение Е), будет труба с параметрами D = 38 мм и δ = 1,5 мм стандартная или изготавливаемая по заказу труба с D = 42 мм и δ = 1 мм.

Масса трубы 38 х 1,5 мм составит Мх = 464 г/м, масса трубы

42 х 1 мм составит М2 = 338 г/м.

Тогда соотношение масс конструкций труб рациональных к оптимальной будет:

M1 : M2 : МОПТ = 464 : 338 : 201 = 2,3 : 1,68 : 1.

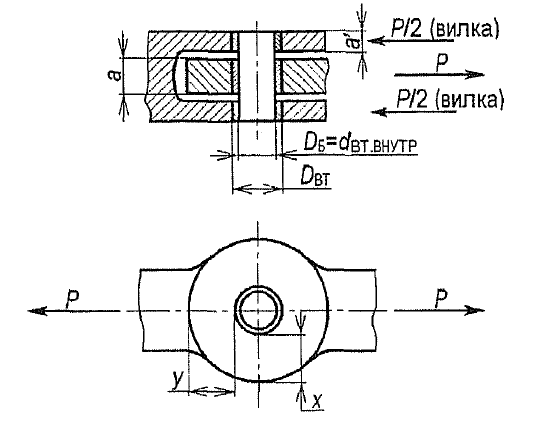

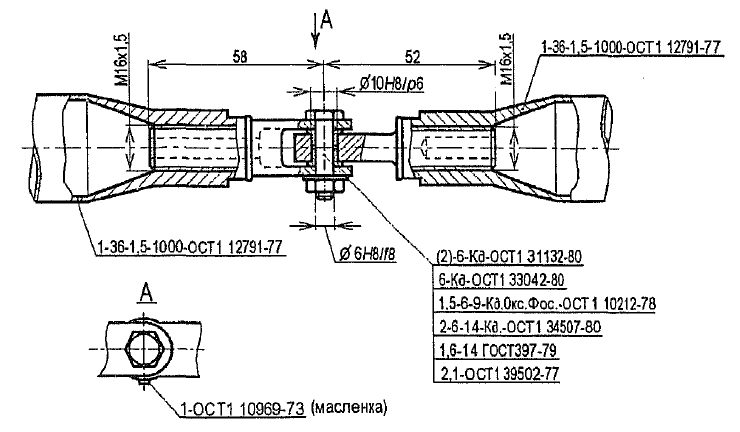

Для расчета параметров неподвижного шарнирного соединения выполним эскиз со схемой нагружения (рис. 3.7).

Рис. 3.7. Соединение шарнирное

Для заданной нагрузки Р = 20000 Н выбираем болт диаметром dб = = 8 мм, Рсрез = 32500 Н.

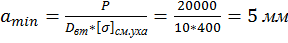

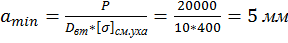

Минимальная толщина уха а рассчитывается из условия смятия.

Для неподвижного разъемного болтового соединения

[σ]см = σв .

При установке втулки возможно следующее:

‒ смятие болтом стальной втулки, тогда

; (3.11)

; (3.11)

‒ смятие втулкой дюралевого уха, тогда

. (3.12)

. (3.12)

Принимаем наибольшее значение: а = 5 мм.

Запас прочности по смятию втулки под болтом η = 5/2,3 = 2,17.

Запас прочности по смятию уха под втулкой η = 1.

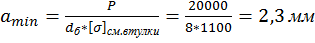

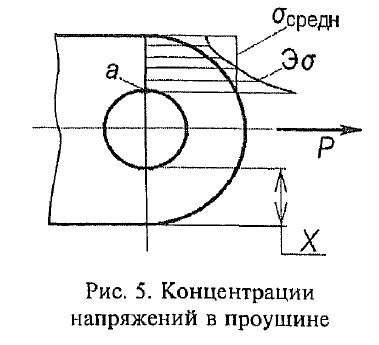

Размер X определяем из условия разрыва уха (вилки) с учетом концентрации напряжений в точке а, рис. 3.8.

. (3.12)

. (3.12)

Принимаем наибольшее значение: а = 5 мм.

Запас прочности по смятию втулки под болтом η = 5/2,3 = 2,17.

Запас прочности по смятию уха под втулкой η = 1.

Размер X определяем из условия разрыва уха (вилки) с учетом концентрации напряжений в точке а, рис. 3.8.

| Рис. 3.8. Концентрация напряжений в проушине |

Средние значение действующих напряжений:

(3.13)

(3.13)

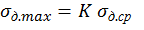

С учетом концентрации напряжений

(3.14)

(3.14)

Условие прочности

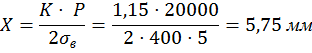

Задаемся величиной коэффициента концентрации в первом приближении К = 1,15, тогда из формул (3.13) и (3.14) получим:

Размер уха Y выбираем из условия среза

,

,

тогда

.

.

Для простоты конструкции проушины принимаем Y = Х = 8 мм. Запас прочности по срезу уха η = 1. Запас прочности по разрыву уха η = = 8 / 5,75 = 1,39. Толщину вилки а' = а / 2 принимаем 3 мм.

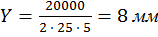

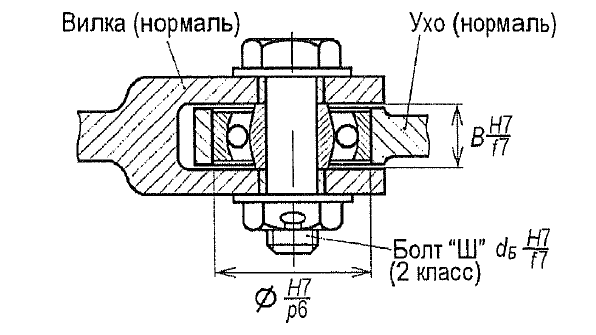

Конструкция традиционного неподвижного разборного соединения приведена на рисунке 3.9. Конец стойки с установкой подшипника показан на рисунке 3.10.

Для рабочей нагрузки Р = 20000 Н выбираем подшипник, ориентирующийся с выступающим внутренним кольцом 98106910УС2

ЕТУ 100/S (приложение И). Параметры подшипника: d = 9 мм, D =

= 26 мм. Толщина внешнего кольца B = 11 мм, толщина внутреннего кольца ‒ 13 мм. Допускаемая нагрузка Рразр = 21600 Н.

Рис. 3.9. Конструкция неподвижного разъемного соединения

Рис. 3.10. Схема установки подшипника

Для заделки стандартных проушин в нормализованную трубу используем стандартную осадку конца трубы. Установке выбранного подшипника соответствуют стандартные проушины: ухо и вилка (приложение Ж).

Дата добавления: 2020-04-08; просмотров: 340; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!