НАХОЖДЕНИЕ МЕСТА ПРОБОЯ ИЗОЛЯЦИИ

ПОЛЮСНЫХ КАТУШЕК НА КОРПУС

Однимиз наиболее распространенных видов повреждения тяговых двигателей в условиях эксплуатации является пробой изоляции полюсных катушек на корпус. Наиболее известным способом нахождения мест пробоя корпусной изоляции обмоток электрических машин является прожигание поврежденной изоляции путем пропускания постоянного тока или переменного тока промышленной частоты.

В некоторых депо для прожигания используют сварочные трансформаторы или другие источники питания. Однако при металлических замыканиях на корпус, когда нет внешних проявлений (дыма, искры), обнаружить место пробоя изоляции этим способом невозможно. В таких случаях применяют способ, при котором поочередно отделяют полюсные катушки от остова, для чего ослабляют болты, крепящие полюсы, каждый раз определяя место пробоя мегаомметром. Указанные способы требуют больших затрат времени и значительного потребления энергии.

В настоящее время во многих депо место пробоя корпусной изоляции полюсных катушек находят методом исключения. Для этого нарушают изоляцию и рассоединяют межкатушечные соединения до нахождения того полюса, в катушке которого имеется пробой.

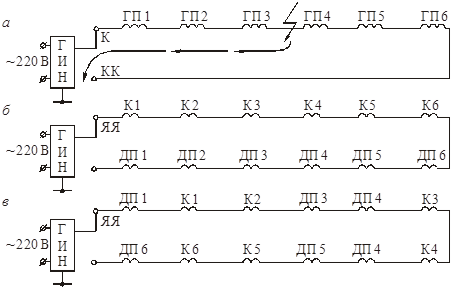

Очень эффективным способом определения места пробоя оказался способ подачи в полюсные катушки импульсного напряжения. Для этой цели используют то же устройство, что и при выявлении межвитковых замыканий, для чего в полюсных катушках главных полюсов один конец выхода ГИН подсоединяют к проводам К или КК, а другой конец к корпусу (рис. 5.1, а).

|

|

|

Пользуясь индикатором, переключатель режимов ставят в положение ГП, а измерительной катушкой касаются середины каждого полюса. Место пробоя определяют по появлению или исчезновению показаний индикатора.

Рис. 5.1. Схемы определения мест пробоя

Чтобы избежать ошибок в измерении, следует начинать с полюсной катушки ГП1 или ГП6. Если пробой изоляции произошел в месте, показанном на рис. 5.1, а, то цепь тока замкнется по пути, указанному стрелками. В этом случае индикатор отметит показания на катушках ГП1, ГП2 и ГП3, а на катушках ГП4, ГП5 и ГП6 показаний не будет.

Для нахождения места пробоя в катушках дополнительных полюсов и компенсационной обмотки один конец ГИН подсоединяют к выводу ЯЯ, а другой к корпусу. Переключатель режимов В1 (см. рис. 4.2, б) индикатора устанавливают в положения ДП и КО соответственно.

При нахождении места пробоя следует руководствоваться схемами межкатушечных соединений (рис. 5.1, б и в). Чтобы избежать ошибок, проверку надо начинать с катушек К1 или ДП6 у двигателей НБ-412К и ДП1, ДП6 у двигателей НБ-418К и ТЛ-2К. Измерительную катушку прикладывают к середине дополнительного полюса и лобовым частям катушки компенсационной обмотки, как при нахождении межвитковых замыканий.

|

|

|

В тех случаях, когда при пробое на корпус нет металлического соединения, изоляцию требуется прожигать. Для этого в генераторе предусмотрен повышающий трансформатор Т1 (см. рис. 4.2, а). Сердечник трансформатора выполнен из пермаллоя, внутренний его диаметр dвн = 100 мм, наружный dн = 170 мм. Первичная обмотка (W1 = 100) намотана проводом ПЭВ диаметром 1,1 мм, вторичная (W2 = 550) –– проводом ПБД диаметром 0,55 мм. Обмотки должны быть изолированы относительно друг друга на рабочее напряжение 3 кВ.

Для диагностирования основных узлов электрической машины как в разобранном виде, так и в сборе может быть рекомендован комплект проверки электрических машин постоянного тока КПЭМ. С помощью комплекта можно производить:

– выявление межвитковых замыканий в обмотках якорей, главных и добавочных полюсов;

– нахождение места пробоя изоляции полюсных катушек на корпус;

– настройку щеток на геометрическую нейтраль.

В ряде локомотивных депо начато использование автоматизированных систем контроля, диагностики и настройки электрических цепей электровозов.

|

|

|

К таким устройствам относится система контроля и диагностики «ДОКТОР-030».

Аппаратные средства системы «ДОКТОР-030» позволяют автоматически измерять сопротивление изоляции, коэффициент абсорбции и определять неисправности тягового двигателя. Время экспресс-контроля оборудования составляет 10––15 минут.

КОНТРОЛЬ ПАЯНЫХ СОЕДИНЕНИЙ

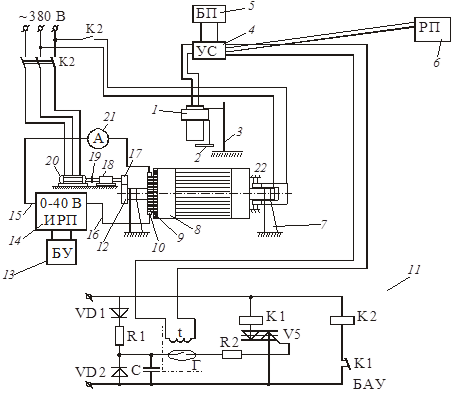

Специалисты Ростовского института инженеров железнодорожного транспорта и электровозоремонтного завода разработали стенд для контроля паяных соединений обмоток якорей тяговых двигателей (рис. 6.1). Стенд можно применять при контроле контактных соединений обмотки якоря с коллектором тягового двигателя пульсирующего тока НБ-418К6.

Рис. 6.1. Функциональная схема стенда

Стенд содержит измеритель уровня инфракрасного излучения (ИК) в виде приемника ИК-лучей 1 с модулятором 2. Приемник 1 соединен через усилитель 4, подключенный к блоку питания 5, с регистрирующим прибором 6 и блоком автоматического управления (БАУ) 11. Контролируемый якорь 8 связан валом 19 через редуктор 18 с приводным двигателем 20. Редуктор 18 через зубчатую передачу 17 соединен с валом 12 якоря, установленного на кантователе 7.

На коллекторе расположены щетки 10, соединенные проводниками 15 и 16 через амперметр 21 с источником питания 14. Тот в свою очередь связан с блоком управления 13. Приемник ИК-лучей установлен на расстоянии 20––50мм от петушков коллектора 9 при помощи штатива 3.

|

|

|

Источник питания 14 представляет собой диодно-тиристорный регулятор. Модулятор 2 –– это диск или трубка с отверстиями, изготовленныеизматериала, не пропускающего ИК-лучи.

Контролируемый перед КР-1 якорь 8, установленный на кантователе 7, с помощью приводного двигателя 20 через редуктор 18 и зубчатую передачу 17 приводится во вращение с небольшой частотой. К коллектору 9 якоря через шесть щеток 10 от источника 14 подводится постоянное напряжение. Тепловой поток от нагретых током петушков коллектора 9 передается к приемнику 1 через вращающийся механический модулятор 2 (на рис. 6.1 привод вращения модулятора не показан).

Напряжение на выходе приемника практически пропорционально температуре поверхности петушков. Сигнал, поступающий от приемника ИК-лучей, усиливается и регистрируется прибором 6, показывающим уровень принимаемых и усиленных ИК-лучей в местах паяных соединений петушков. Приемник 1 вместе с механическим модулятором 2, усилителем 4 и регистрирующим прибором 6 позволяет проводить бесконтактный сканирующий контроль поверхности петушков коллектора 9.

Напряжение на выходе приемника практически пропорционально температуре поверхности петушков. Сигнал, поступающий от приемника ИК-лучей, усиливается и регистрируется прибором 6, показывающим уровень принимаемых и усиленных ИК-лучей в местах паяных соединений петушков. Приемник 1 вместе с механическим модулятором 2, усилителем 4 и регистрирующим прибором 6 позволяет проводить бесконтактный сканирующий контроль поверхности петушков коллектора 9.

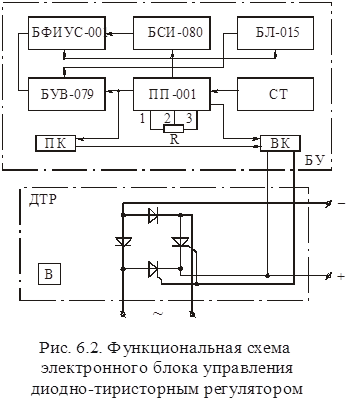

Проверку состояния паяных соединений на стенде можно начинать уже после 7––10 минут прогрева обмотки якоря. При отклонении стрелки микроамперметра от среднего уровня тока сигнала на 10 мкА и более обнаруживали петушки с поврежденными в эксплуатации паяными соединениями. Функциональная схема электронного блока управления БУ с источником питания показана на рис. 6.2. Обозначения элементов в ней приведены в табл. 6.1.

Таблица 6.1

Дата добавления: 2020-01-07; просмотров: 328; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!