Влияние легирующих элементов на структуру и свойства сталей

Задача легирования сталей заключается в увеличении прокаливаемости, повышении прочности, получении особых физико-химических свойств.

Легирующие элементы-металлы могут оказывать влияние на свойства сталей: изменяя равновесную структуру; легируя твёрдые растворы (феррит, аустенит, мартенсит) и вызывая твёрдорастворное упрочнение; образуя специальные карбиды и интерметаллические фазы (дисперсионное упрочнение).

Специальные карбиды в сталях образуют металлы, которые имеют большее сродство к углероду, чем железо.Это – титан, ванадий, хром, молибден, вольфрам. К некарбидообразующим элементам относятся – кремний, никель.

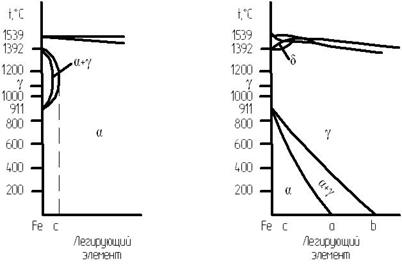

По влиянию на температуры фазовых превращений легирующие элементы делят на феррито - и аустенитообразующие. Хром, титан, ванадий, молибден, вольфрам, ниобий, алюминий, кремний способствуют образованию феррита, сужают γ - область, повышая температуру А3 и понижая А4(рис. 2.38, а), и называются ферритообразующими элементами.

Никель, марганец, кобальт, азот, углерод расширяют γ - область, понижая температуру А3 и повышая А4 (рис. 3.4, б), являются аустенитообразующими элементами.

|

| |

| а | Б |

Рис. 2.38 Схемы диаграмм состояния железо-легирующий элемент:

а – железо - ферритообразующий элемент (хром);

Б – железо - аустенитообразующий элемент (никель)

Влияние легирующих элементов на феррит

|

|

|

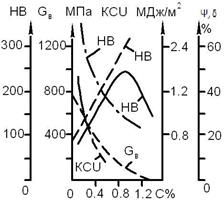

Феррит присутствует в сталях, как в виде отдельной фазы, так и входит в состав перлита. Общее содержание феррита (как отдельной фазы, так и в составе перлита) составляет до 90 %. Легирование феррита металлическими элементами оказывает влияние на свойства сталей в состояниях после отжига, нормализации, после закалки со средним или высоким отпуском.

Рис. 2.39. Схема влияния легирующих элементов на свойства феррита

Практически все легирующие элементы, упрочняя феррит, в то же время вызывают снижение ударной вязкости и повышение критической температуры хрупкости. В связи с этим часто используют комплексно – легированные стали с небольшим (1-3 %) содержанием каждого элемента. Только количество никеля, обеспечивающего повышение ударной вязкости, может быть увеличено до 4 - 5 %.

Влияние легирующих элементов на аустенит и мартенсит

Легирующие элементы, находясь в аустените или мартенсите, оказывают влияние на свойства этих фаз следующим образом:

– все легирующие элементы (кроме кобальта), замедляют диффузионный распад переохлажденного аустенита и уменьшают критическую скорость закалки, увеличивая прокаливаемость;

– карбидообразующие элементы и кремний замедляют диффузионный распад мартенсита, повышая температуру начала интенсивного разупрочнения при отпуске.

|

|

|

Цементуемые легированные стали

К данной группе относятся низко- и среднелегированные стали с содержанием углерода 0,1 – 0,3 %, имеющие после химико-термической обработки высокую поверхностную твердость (58 – 62 HRC) при вязкой, но достаточно прочной сердцевине σв = 700 – 1200 МПа, δ = 10 – 12 %, KCU = 0,6 – 1,0 МДж/м2, 35 – 45 HRC.

Цементуемые легированные стали по механическим свойствам подразделятся на две группы: нормальной и повышенной прочности. К первой группе относятся стали 15Х, 20Х, 15ХФ, 20ХР, имеющие после закалки в сердцевине структуру троостита или бейнита и применяющиеся для деталей с небольшим сечением, до 25 мм.

Большую прокаливаемость (до 100 мм) в сочетании с высокой вязкостью и низким порогом хладноломкости имеют хромоникелевые стали 12ХН3А, 20ХН3А,12Х2Н4А, 20Х2Н4А и др. После закалки в сердцевине формируется структура нижнего бейнита и низкоуглеродистого мартенсита, что обеспечивает повышенную прочность σв = 950 – 1200 МПа.

Хромоникельмолибденовая (вольфрамовая) сталь 18Х2Н4МА (18Х2Н4ВА) относится к мартенситному классу, закаливается на воздухе и прокаливается практически в любом сечении, что способствует уменьшению коробления. Стали применяются для тяжелонагруженных ответственных деталей.

|

|

|

Хромомарганцевые стали (18ХГТ, 30ХГТ, 25ХГМ), широко применяемые в автомобилестроении, относятся к экономно-легированным: в них дешевый марганец заменяет никель. Титан и молибден вводят для измельчения зерна и уменьшения склонности к перегреву. Прокаливаемость сталей составляет 35 – 60 мм.

Дата добавления: 2020-01-07; просмотров: 965; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!