Перепуск газа из затрубного пространства в выкидную линию с помощью клапанных устройств

Билет 1. Вопрос 1. Общие положения теории работы газожидкостных подъемников?. 2

Билет 1. Вопрос 2. Газлифтный способ добычи нефти. 3

Билет 1. Вопрос 3. Эксплуатация обводненных парафинсодержащих скважин с помощью УЭЦН.. 5

Билет 2. Вопрос 1. Фонтанный способ добычи нефти. 6

Билет 2. Вопрос 2. Повышение эффективности работы ШСНУ путем снижения давления газа в затрубном пространстве. 8

Билет 2. Вопрос 3. Способы оценки состояния ПЗП.. 10

Билет 3. Вопрос 1. Перспективы использования ДНУ для добычи нефти с аномальными свойствами. 12

Билет 3. Вопрос 2. Эксплуатация малодебитных скважин на непрерывном режиме. 14

Билет 3. Вопрос 3. Исследования по совершенствованию методов защиты от коррозии нефтепромыслового оборудования. 16

Билет 4. Вопрос 1. Промысловые методы определения зон образования НОС. 18

Билет 4. Вопрос 2. Гидратообразование в газоконденсатных скважинах. 21

Билет 4. Вопрос 3. Повышение эффективности эксплуатации малодебитных скважин на периодическом режиме. 22

Билет 5. Вопрос 2. Новые технологические и технические решения при добыче нефти в осложненных условиях с применением ШСНУ.. 25

Билет 5. Вопрос 3. Пути повышения эффективности эксплуатации скважин, оборудованных УЭЦН, в условиях повышенного газосодержания. 26

Билет 6. Вопрос 1. Повышение эффективности работы ШСНУ путем снижения давления газа в затрубном пространстве. 27

Билет 6. Вопрос 2. 29

Билет 6. Вопрос 3. 30

|

|

|

Билет 7. Вопрос 1. Прогнозирование отложения НОС при добыче нефти. 31

Билет 7. Вопрос 2. Принципы выбора способов добычи нефти. 32

Билет 7. Вопрос 3. Особенности применения методов предупреждения образования АСПО при эксплуатации ЭЦНУ 34

Билет 8. Вопрос 1. Парафинообразование в обводненных скважинах. 35

Билет 8. Вопрос 2. Опыт эксплуатации ДНУ с гибким тяговым элементом. 36

Билет 8. Вопрос 3. Методы оптимизации работы системы пласт -УЭЦН. 37

Билет 9. Вопрос 1 Промысловые исследования возможности эксплуатации двух скважин одним станком-качалкой. 39

Билет 9. Вопрос 2. Эксплуатация скважин винтовыми штанговыми насосами. 41

Билет 9. Вопрос 3. Эксплуатация скважин установками струйных насосов. 43

Билет 10. Вопрос 1. Эксплуатация скважин установками электродиафрагменных насосов. 45

Билет 10. Вопрос 2. Методы борьбы с отложениями парафина в фонтанных скважинах. 46

Билет 10. Вопрос 3. Образование кристаллогидратов в нефтяных скважинах. 49

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 11 1. Общая характеристика АСПО. 50

Билет 11 2. Особенности применения методов предупреждения образования АСПО приплуатации ШСНУ. 51

Билет 11 3. Методы защиты нефтепромыслового оборудования от коррозии в ОАО "Оренбургнефть" . 54

13.1. 56

|

|

|

13.2. 57

13.3 Определение коэффициента продуктивности скважины, оборудованной ШСНУ, методом динамометрирования [132] 58

14.1 Причины отложения карбоната кальция и магния. 59

14.2 Тепловые методы основаны на повышении температуры в стволе скважины. 60

14.3 Определение коэффициента продуктивности скважины методом прослеживания уровня жидкости. 61

15.1 Определение коэффициента продуктивности скважины по неполным кривым восстановления уровня жидкости в скважине (забойного давления) 64

15.2Гидратообразование в системе сбора нефти. 66

15.3 снижение давления в области забоя и связанное с этим нарушение гидродинамического равновесия газожидкостной системы; 67

16.1 Методы борьбы с отложениями парафина в фонтанных скважинах. 68

16.2 Технологический расчет длинноходовых насосных установок. 70

17.2 Общая классификация процессов коррозии нефтепромыслового оборудования. 73

17.3 Подбор и корректировка рабочих характеристик центробежных насосов. 76

18.1 Схема оборудования скважины и электрическая схема цепи при депарафиниза-ции с применением индукционной электропечи. 79

18.2 Расчет колонны НКТ при эксплуатации скважин длинноходовыми насосными установками с ЛМП. 80

18.3 Подбор эффективных ингибиторов коррозии для защиты газокомпрессорных станций. 84

|

|

|

Билет 1. Вопрос 1. Общие положения теории работы газожидкостных подъемников?

Подъем жидкости с забоя скважины на дневную поверхность происходит за счет энергии двух видов – естественной энергии пласта и энергии, подаваемой в скважину тем или иным способом с дневной поверхности. Если подъем нефти или газожидкостной смеси (нефти, воды и газа) происходит только за счет природной или искусственно поддерживаемой пластовой энергии, то такой способ эксплуатации скважин называется фонтанным. Обычно этот способ добычи нефти применяют в начальный период разработки нефтяной залежи, когда пластовое давление достаточно большое и к забоям скважин поступает безводная или малообводненная нефть. Использование его возможно и на более поздней стадии при искусственном поддерживании пластового давления. Фонтанный способ добычи нефти является наиболее экономичным. Однако его реализация существенно зависит от продуктивности пласта и свойств пластовой нефти, таких как плотность, вязкость, давление насыщения нефти газом, газосодержание и др.

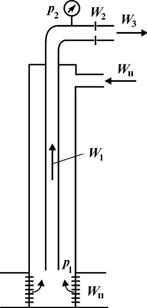

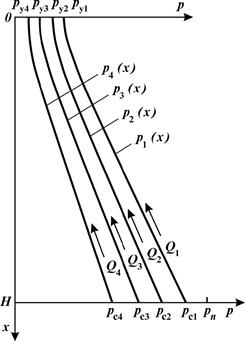

Газожидкостная смесь, пройдя через специальное устьевое оборудование, попадает в замерные устройства, промысловые трубопроводы, сепарационные установки и промысловые сооружения по сбору и подготовке нефти, газа и воды. Чтобы обеспечить движение смеси в промысловых трубопроводах, на устье скважины поддерживают необходимое противодавление. На основании изложенного можно составить следующий энергетический баланс (рис. 1.1)

|

|

|

(1.1)

(1.1)

где Wп – энергия, поступающая из пласта; Wн – энергия, подаваемая с поверхности; W1 – энергия, затраченная на подъем жидкости и газа с забоя до устья скважины; W2 – энергия, расходуемая газожидкостной смесью при движении через устьевое оборудование (штуцеры); W3 – энергия, уносимая струей жидкости и газа за пределы устья скважины.

Рис. 1.1. Баланс энергии в скважине

Рис. 1.1. Баланс энергии в скважине

На забое скважины жидкость и газ обладают потенциальной энергией. Количество этой энергии определяется энергией жидкости Wж и газа Wг. Потенциальная энергия (в Дж), затрачиваемая для совершения работы по подъему 1 т жидкости на некоторую высоту h от забоя скважины [1, 2, 3 и др.],

(1.2) Если высоту подъема жидкости h выразить через забойное давление Pс, то получим

(1.2) Если высоту подъема жидкости h выразить через забойное давление Pс, то получим

(1.3)

где P0 – атмосферное давление, Н/м2; ρж – плотность жидкости, кг/м3; g – ускорение свободного падения, м/с2. Тогда

где P0 – атмосферное давление, Н/м2; ρж – плотность жидкости, кг/м3; g – ускорение свободного падения, м/с2. Тогда

(1.4)

Энергия свободного газа при изотермическом процессе его расширения

, (1.5)

, (1.5)

где Γ0′ – объем газа, поступающего к забою скважины в свободном виде с 1 т жидкости, м3. При Wн > 0 способ эксплуатации скважины называется механизированным. На забой скважины эта энергия может передаваться с помощью механических приспособлений в виде энергии сжатого газа или жидкости или электрической энергии.

Под эксплуатацией скважин понимают процесс подъема продукции на поверхность за счет того или иного энергетического источника по возможности бесперебойно и с минимальными затратами трудовых и материальных ресурсов.

По А.Н. Адонину, все способы добычи (или способы эксплуатации скважин) можно разбить на четыре группы. (Артезианское фонтанирование, Фонтанный способ добычи нефти, Газлифтный способ добычи нефти, Насосные способы добычи нефти).

Билет 1. Вопрос 2. Газлифтный способ добычи нефти.

При газлифтном способе эксплуатации недостающая энергия подается с поверхности в виде энергии сжатого газа по специальному каналу.

Газлифт подразделяется на два типа: компрессорный и бескомпрессорный. При компрессорном газлифте для сжатия попутного газа применяются компрессоры, а при бескомпрессорном газлифте используется газ газового месторождения, находящийся под давлением, или из других источников.

Газлифт относительно других механизированных способов эксплуатации скважин имеет ряд преимуществ:

- возможность отбора значительных объемов жидкости с больших глубин на всех этапах разработки месторождения при высоких технико-экономических показателях;

- простота скважинного оборудования и удобство его обслуживания;

- эффективная эксплуатация скважин с большими искривлениями ствола;

- эксплуатация скважин в высокотемпературных пластах и с большим газовым фактором без осложнений;

- возможность осуществления всего комплекса исследовательских работ по контролю за работой скважины и разработкой месторождения;

- полная автоматизация и телемеханизация процессов добычи нефти;

- большие межремонтные периоды работы скважин на фоне высокой надежности оборудования и всей системы в целом;

- возможность одновременно-раздельной эксплуатации двух пластов и более при надежном контроле за процессом;

- простота борьбы с отложением парафина, солей и коррозионными процессами;

- простота работ по подземному текущему ремонту скважины, восстановлению работоспособности подземного оборудования для подъема продукции скважины.

Недостатками газлифта по традиции считаются высокие начальные капитальные вложения, фондоемкость и металлоемкость. Эти показатели, во многом зависящие от принятой схемы обустройства промысла, ненамного превышают показатели при насосной добыче [2, 9 - 14 и др.].

Опыт широкомасштабного применения газлифта на месторождениях Западной Сибири показывает, что если коэффициент эксплуатации по фонтанным скважинам составлял 0,938 - 0,979 [2, 9 - 14], а по насосным 0,680 - 0,926, то по газлифтным – близок к значениям для фонтанных скважин. Достигнуто это в основном за счет использования соответствующего оборудования при выполнении внутрискважинных операций, что обеспечивает длительную работу высоко- и среднедебитных газлифтных скважин без текущего подземного ремонта.

В период активного развития газлифтной добычи нефти в Западной Сибири была сделана оценка КПД установок ЭЦН и газлифта [10, 11, 12] по фонду установок ЭЦН Усть-Балыкского и газлифтных установок Правдинского месторождений. Если КПД установок ЭЦН в отрасли достигал 0,25 - 0,30, то для условий Усть-Балыкского месторождения он составлял 0,13. Это было обусловлено применением насосов и погружных электродвигателей завышенной мощности, лучше противостоящих воздействию вредных факторов; большими потерями энергии в кабеле из-за высокой температуры жидкости; наличием большого количества свободного газа на приеме насосов и др.

Коэффициент полезного действия газлифтных установок, рассчитанный с учетом собственного газового фактора, составил 0,51, а по безводным скважинам с высоким пластовым давлением и значительным коэффициентом продуктивности достигал 0,70 и более. Однако с увеличением обводненности продукции скважин КПД газлифта уменьшается. При обводненности выше 50 % газлифтные установки зачастую работают на пульсирующем режиме, удельный расход газа при этом возрастает в 3 раза и более, а КПД уменьшается до 0,20 - 0,25. В этих условиях стабилизация режима эксплуатации скважин и улучшение показателей газлифтной добычи нефти могут быть достигнуты путем применения специальных способов повышения эффективности работы газожидкостного подъемника (применение ПАВ, диспергаторов и др.). При этом важное значение имеет более тщательная оптимизация режима работы скважины.

Давление рабочего агента выбирается исходя из условия обеспечения минимума затрат на строительство и эксплуатацию системы при обеспечении заданных дебитов скважин и достигает в современных системах 10 - 11 МПа, а в отдельных случаях 15 МПа.

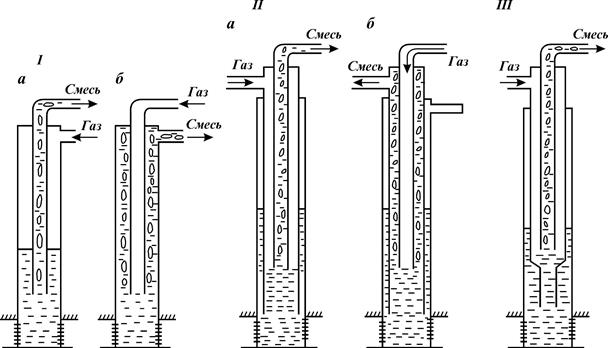

В зависимости от количества рядов труб, спущенных в скважину, их взаимного расположения и направления движения рабочего агента и газожидкостной смеси имеются системы различных типов (рис. 1.6):

Рис. 1.6 Системы газлифтных подъемников:

I – однорядный лифт кольцевой (а) и центральной (б) систем; II – двухрядный лифт кольцевой (а) и центральной (б) систем; III – полуторарядный лифт кольцевой системы

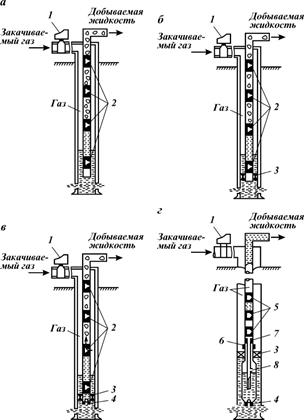

По степени связи трубного и кольцевого пространства с забоем скважины установки газлифта делятся на открытые, полузакрытые и закрытые.

а – открытая установка; б – полузакрытая установка; в – закрытая установка; г – камерный газлифт; 1 – клапан-регулятор; 2 – газлифтные клапаны; 3 – пакер; 4 – обратный клапан; 5 – разгрузочные газлифтные клапаны; 6 – камерный газлифтный клапан; 7 – подвесной ниппель для камерной трубы; 8 – разгрузочное отверстие или клапан

Принципы выбора режима работы газлифта. Выбор оборудования и режима работы газлифтной скважины производится на основе использования кривых распределения давления при движении газожидкостной смеси в подъемнике или эмпирических зависимостей А.П. Крылова с соавторами. Важнейшими величинами, подлежащими обоснованию, являются удельный расход нагнетаемого газа и давление нагнетания. При этом задача по оптимизации условий работы скважины может быть поставлена по-разному. Например, ограничений на рабочее давление газа не накладывается; рабочее давление газа ограничено; неограничен удельный расход газа; удельный расход энергии на подъем жидкости должен быть минимальным и т.д.

Билет 1. Вопрос 3. Эксплуатация обводненных парафинсодержащих скважин с помощью УЭЦН

Нефти многих нефтяных месторождений, разрабатываемых ОАО "Оренбургнефть", содержат значительное количество парафина, который при определенных условиях выпадает из нефти, откладываясь на поверхности оборудования. Интенсивность отложений может достигать больших величин, что приводит к пробкообразованию и остановке работы скважины.

Интенсивность отложений парафина в узлах УЭЦН несколько ниже вследствие нагрева последних. В зависимости от подачи повышение температуры в насосе (по данным различных авторов) составляет 5-10 °С. По этой причине наиболее частым видом отказа УЭЦН является запарафирование приема и приемных ступеней насоса. Указанный прирост температуры существенно не меняет картину отложений парафина и в насосно-компрессорных трубах.

Появление воды в продукции скважины уменьшает интенсивность отложений, но не решает проблему в целом. Теоретические и экспериментальные исследования, проведенные многими авторами как в лабораторных, так и в промысловых условиях в обводненных скважинах при откачке парафинистых нефтей, позволили объяснить причину снижения подачи УЭЦН с увеличением вязкости откачиваемой водонефтяной эмульсии и образованием в ней твердой фазы.

Последние представлены флокулами и агрегатами, состоящими из кристаллов парафина, асфальтосмолистых компонентов, воды, нефти и механических частиц. Эти агрегатные частицы соизмеримы с размерами каналов рабочих ступеней и, попадая в них, препятствуют движению эмульсии, увеличивая гидравлические сопротивления и, следовательно, потерю напора насоса.

Современные методы предупреждения процесса отложений парафина в скважинах, оборудованных УЭЦН, включают в себя химические, тепловые методы, а также использование технических средств и применение подъемных труб с защитными покрытиями.

Химические методы, получившие широкое применение, относят к комплексным методам, так как их влияние распространяется одновременно на несколько факторов. Способы доставки химических реагентов в скважины разнообразны: залповая закачка в пласт; подача реагента непосредственно на прием насоса.

Для защиты насоса и насосно-компрессорных труб наиболее целесообразна подача реагента на прием насоса. В этом случае может быть использован забойный дозатор с отверстием в верхней части простой конструкции. Насосно-компрессорная труба при этом подвешивается к низу компенсатора погружного электродвигателя. В скважине в калиброванное отверстие трубы дозатора поступает скважинная жидкость, которая, обладая плотностью большей, чем реагент, опускается в трубе вниз и вытесняет реагент через отверстие в скважину.

К тепловым относятся методы создания в скважине температурного поля, превышающего по значению температуру плавления парафина. Это достигается нагревом скважинной жидкости передвижными депарафинизационными агрегатами и созданием циркуляции через затрубное пространство. Метод обеспечивает удовлетворительную очистку от парафина, но требует периодического повторения.

В последнее время применяются различные конструкции электрических нагревателей поднасосного или наднасосного типа.

Исследователями также был предложен способ разрушения структуры эмульсии с частицами парафина, заключающийся в образовании на приеме насоса турбулизирующего эффекта за счет резкого изменения направления и скорости потока жидкости.

Устройство, разработанное для этой цели, состоит в наборе нескольких серийных рабочих ступеней и направляющих аппаратов, на площади дисков которых просверливают отверстия диаметром 8-10 мм. Пакет из 6-12 ступеней устанавливается на приеме насоса. Жидкость поступает в насос через каналы колеса и направляющего аппарата и одновременно через образованные отверстия. При этом вращающиеся колеса "режут" поток, нарушая условие безударного входа жидкости в рабочие колеса и направляющие аппараты.

Устройства, а они были названы деструктураторами или турбулизаторами, придают жидкосги значительные градиенты скорости и способствуют интенсивной циркуляции смеси в области выкида колеса и усилению вихреобразования. Механические частицы и твердая фаза нефти, проходя через отверстия в ступенях, разрушаются.

Билет 2. Вопрос 1. Фонтанный способ добычи нефти.

Фонтанная эксплуатация скважин, как уже отмечалось выше, является одним из наиболее эффективных способов добычи нефти, особенно на новых площадях. Поскольку он не требует дополнительных затрат энергии на подъем жидкости, а при его применении используют исключительно энергетические ресурсы пласта, фонтанный способ добычи нефти, кроме того, является наиболее дешевым. Он обладает рядом преимуществ по сравнению с другими способами эксплуатации скважин, таких как:

Фонтанная эксплуатация скважин, как уже отмечалось выше, является одним из наиболее эффективных способов добычи нефти, особенно на новых площадях. Поскольку он не требует дополнительных затрат энергии на подъем жидкости, а при его применении используют исключительно энергетические ресурсы пласта, фонтанный способ добычи нефти, кроме того, является наиболее дешевым. Он обладает рядом преимуществ по сравнению с другими способами эксплуатации скважин, таких как:

- простота оборудования скважины;

- отсутствие подачи энергии в скважину с поверхности;

- возможность регулирования режима работы скважины в широких пределах;

- удобства выполнения исследований скважин и пласта с применением практически всех современных методов;

- возможность дистанционного управления скважиной;

- значительная продолжительность межремонтного периода работы (МРП) скважины и др.

Геолого-физические условия нефтяных месторождений, из которых добывается нефть и газ, различны. Они отличаются глубиной залегания продуктивного пласта, характеристикой и устойчивостью нефтегазоводонасыщенных пород, пластовыми давлениями и температурой, продуктивностью пласта и т.д.

В зависимости от этих факторов выбирается схема оборудования фонтанной скважины. Общая схема оборудования фонтанной скважины приведена на рис. 1.2. Основными элементами схемы являются: колонная головка 5, фонтанная арматура с лубрикатором 7 для проведения различных операций в работающей скважине, насосно-компрессорные трубы 17.

Рис. 1.2. Схема оборудования фонтанной скважины:

1 - пласт; 2 - интервал перфорации; 3 - штуцер забойный; 4 - отсекатель; 5 - колонная головка; 6, 8 - манометры; 7 - лубрикатор; 9 -11, 15 - задвижки; 12 - устьевой штуцер; 13 - крестовина; 14 - катушка; 16 - импульсная линия; 17 - НКТ; 18 - пакер; 19 - воронка башмачная; 20 - колонна обсадная.

Возможна установка пакера 18 или башмачной воронки 19 для устранения пульсирующей работы фонтанного подъемника. В высокопродуктивных пластах НКТ оборудуются скважинными отсекателями 4 для аварийного отключения. На фонтанной арматуре устанавливаются штуцер, предохранительные клапаны, пробоотборные устройства, приборы контроля.

Условия фонтанирования в виде неравенства (1.10) оцениваются по А.П. Крылову для оптимального режима работы подъемника. Поэтому нарушение этих условий не означает полного прекращения поступления газожидкостной смеси к устью скважины. Ухудшение условий работы подъемника (уменьшение эффективного газового фактора, снижение Рс, увеличение nв и т.п.) приводит к снижению его производительности до полного прекращения излива.

Решение задачи о выборе фонтанного подъемника сводится к построению графиков зависимости производительности подъемника (дебита скважины) Q и устьевого давления P2 от забойного давления Pс, т.е. Q = f(Pс) и P2 = φ(Pс) (рис. 1.3). Эти графики строятся при заданных диаметре и длине подъемника по одной из методик, приведенных в работах [7, 8].

Очевидно, одной из основных характеристик работы фонтанной скважины является давление на устье, являющееся начальным давлением при движении добываемой продукции по трубопроводам системы сбора.

Рис. 1.3. Кривые распределения давления в фонтанном подъемнике при различных режимах работы

Рис. 1.3. Кривые распределения давления в фонтанном подъемнике при различных режимах работы

Таким образом, зная значение этого давления, по графикам (рис. 1.4) на оси P2 находим точку P2 = Pл. Затем, проведя горизонтальную линию до пересечения с графиком P2(2), находим точку a, соответствующую потребному давлению на устье. Проекция точки a на ось абсцисс определяет соответствующее этому режиму забойное давление Pс. Пересечение вертикали с кривой 1 (точка b) дает критический дебит скважины Qкр, превышение которого приведет к уменьшению устьевого давления. Таким образом, область режимов фонтанирования скважины, лежащая влево от вертикали, проходящей через точки a и b, нереальная, а область режимов, лежащая вправо от той же вертикали, осуществима, так как при условиях Pс, Q, P2 пластовая энергия превышает необходимую для подъема жидкости.

Рис. 1.4. К определению условий фонтанирования скважины

Как видно из рассматриваемой схемы, уже при составлении проектов разработки представляется возможным рассмотреть варианты системы разработки по параметрам работы проектных скважин, таких как Q, Р2, Рс, d, L и др.

При достижении определенной степени обводненности продукции скважин, снижения пластового давления и уменьшения количества газа, поступающего из пласта, пластовая энергия не обеспечивает процесс фонтанирования скважины на заданных режимах. Фонтанирование скважины прекращается. Для подъема жидкости необходимо подавать с дневной поверхности определенное количество энергии.

Билет 2. Вопрос 2. Повышение эффективности работы ШСНУ путем снижения давления газа в затрубном пространстве.

Перепуск газа из затрубного пространства в выкидную линию с помощью клапанных устройств

Повышение давления в затрубном пространстве приводит к росту противодавления на пласт и, следовательно, к уменьшению притока жидкости к забою, оттеснению уровня жидкости до приема насоса, попаданию газа в насос, снижению его подачи или аварийному выходу из строя.

Повсеместное применение на промыслах напорной системы сопровождалось ростом устьевых давлений скважин, что также вызывает увеличение затрубного давления.

Снижение давления газа в затрубном пространстве является значительным резервом увеличения добычи нефти, поэтому в разных нефтяных регионах эта техническая задача решается различными методами.

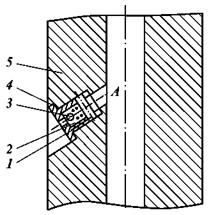

Наибольшее распространение получили устьевые обратные клапаны, монтируемые на затрубном патрубке или устьевой арматуре, схема конструкций которых приведена на рис. 2.16.

Однако в зимнее время при низких температурах они замерзают, что снижает их эксплуатационную надежность. Кроме того, эти клапаны срабатывают только при условии повышения давления в затрубном пространстве до значения, превышающего давление в сборном трубопроводе. А поскольку давление в последнем зависит от длины трубопровода, его геодезической отметки, вязкости жидкости, т.е. от многих причин, и зачастую является высоким, в затрубном пространстве также поддерживается высокое давление.

Однако в зимнее время при низких температурах они замерзают, что снижает их эксплуатационную надежность. Кроме того, эти клапаны срабатывают только при условии повышения давления в затрубном пространстве до значения, превышающего давление в сборном трубопроводе. А поскольку давление в последнем зависит от длины трубопровода, его геодезической отметки, вязкости жидкости, т.е. от многих причин, и зачастую является высоким, в затрубном пространстве также поддерживается высокое давление.

Рис. 2.16. Трубная головка с перепускным клапаном:

1 - опорный фланец; 2 - корпус; 3 - боковой отвод; 4 - несущая головка; 5 - уплотнительные прокладки; 6 - седло; 7 - шарик; 8 - контргайка; 9 - запорная пробка; Г - канал

Получили применение скважинные обратные клапаны сброса газа, монтируемые на НКТ (рис. 2.17). Они лишены недостатка, присущего устьевым клапанам, - не замерзают при низких температурах. Однако они срабатывают также при условии образования заданного перепада давления между затрубным пространством и трубопроводом.

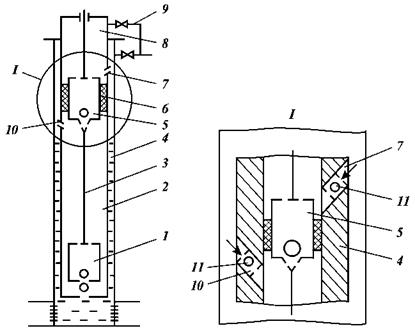

Перспективным для условий объекта ОАО «Оренбургнефть» является способ принудительного сброса газа, разработанный нефтяниками Башкортостана (рис. 2.18).

Рис. 2.17. Скважинный клапан для автоматического перепуска газа: 1 - штифт; 2 - пружина; 3 - шар; 4 - корпус клапана; 5 - муфта; А -канал движения

Рис. 2.17. Скважинный клапан для автоматического перепуска газа: 1 - штифт; 2 - пружина; 3 - шар; 4 - корпус клапана; 5 - муфта; А -канал движения

Рис. 2.18. Установка штангового насоса с поршневым газоперепускным клапаном:

1 - насос; 2 - НКТ; 3 - штанги; 4 - затрубное пространство; 5 - плунжер; 6 - сальники; 7,10- клапаны перепускные; 8 – полость НКТ; 9 - трубопровод; 11 - шар

Устройство состоит из полого плунжера 5 с упругими манжетами на его поверхности и обратным клапаном внутри и двух перепускных клапанов 7 и 10, монтируемых ниже и выше плунжера. Плунжер монтируется на колонне штанг на первой или второй из них от устья, а клапаны 7 и 10 - на расстоянии, равном длине хода полированного штока от крайнего нижнего или верхнего положения головки балансира.

Особенностью устройства является принудительный захват газа из затрубного пространства. При движении плунжера 5 в его подпоршневой или надпоршневой области создается разрежение, в которое поступает газ из затрубного пространства через обратные клапаны 7 и 10.

Дата добавления: 2020-01-07; просмотров: 358; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!