Тепловой расчет (стационарный)

1. Скопировать Turbine_STATIC_model.db в папку TERM. Назвать Turbine_TERM_Stacionar.db.

Для построения надроторной вставки требуется скопировать:

K, ,323,-20,,

K, ,323,20,,

LSTR, 23, 35

K, ,327,20,,

K, ,327,-20,,

LSTR, 36, 38

LSTR, 23, 38

LSTR, 35, 36

AL, 36, 39, 33, 32

ASEL, S, , , 7,,,

ALLSEL,BELOW,AREA

Mat, 2

Type, 1

LESIZE, ALL,3, , , ,1 , , ,1

AMESH, ALL

ALLSEL,ALL

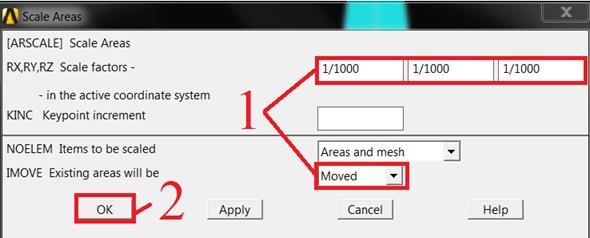

2. Уменьшение модели в 100 раз (чтобы перейти в размерность м). Preprocessor – Modeling – Operate – Scale – Areas, в появившемся окне Pick All, затем в трех колонках поставить scale factors 1/1000, IMOVE поменять с Copied на Moved (см. Рисунок 36). Для масштабирования модели нажать кнопку  .

.

|

| Рисунок 36 – Масштабирование модели |

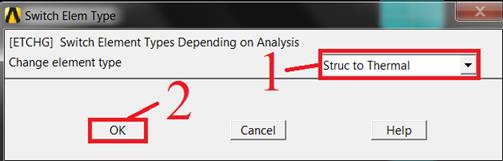

3. Модифицирование типов элементов из механических в тепловые.

Preprocessor – Element Type – Switch Elem Type, выбрать Struc to Thermal.

|

| Рисунок 37 – Переход к тепловым элементам |

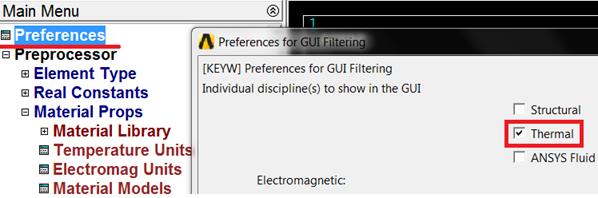

4. Переход к тепловой задаче. Preferences – Thermal, OK

|

| Рисунок 38 – Переход к тепловой задаче |

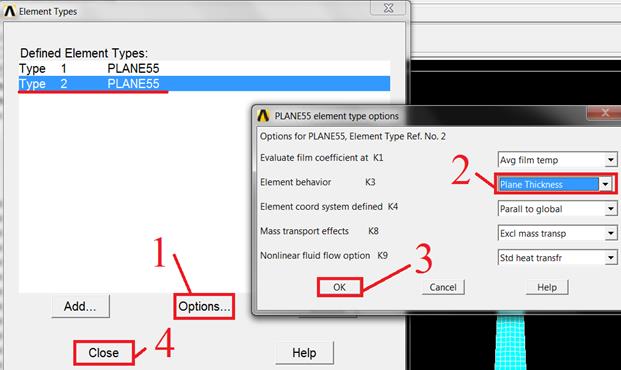

5. Задать толщину типу элементов 2, в соответствии с осредненной толщиной одного пера лопатки (3 мм).

Preprocessor – Element Type – Add/Edit/Delete, щелкнуть левой кнопкой мыши на Type 2, затем зайти в Options и выбрать Element behavior – Plane Thickness, OK, Close (рисунок 39).

|

| Рисунок 39 – Задание типа элементов с толщиной |

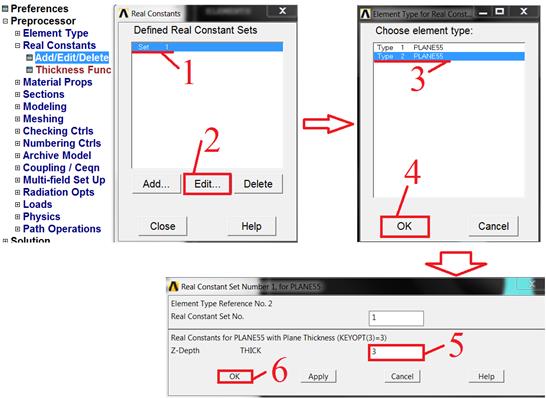

Зайти в Preprocessor – Real Constants – Add/Edit/Delete, щелкнуть левой кнопкой мыши на Set 1, затем Edit, выбрать Type 2 PLANE55, OK. В появившемся окне задать THICK = 0.003, затем OK (рисунок 40).

|

| Рисунок 40 – Задание толщины элементам типа 2 |

6. Задание тепловых свойств материалов.

В таблице 4 приведены теплофизические характеристики материала 1 (никель):

Таблица 4 – Теплофизические характеристики материала 1

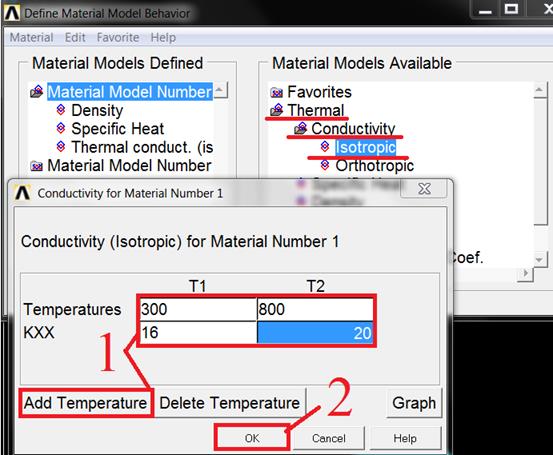

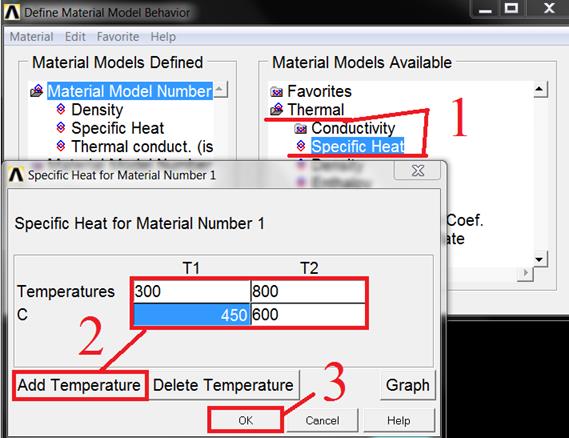

| Характеристика | T=300 oC | T=800 oC |

| плотность r, кг/м3 | 8200 | |

| Теплопроводность, Вт/(м·оС) | 16 | 20 |

| Удельная теплоемкость C , Дж/(кг·оС) | 450 | 600 |

Задаем теплопроводность: Preprocessor – Material Props – Material Models, в появившемся окне в правом столбце нажимаем левой кнопкой мыши Thermal – Conductivity – Isotropic, заполняем таблицу в соответствии с рисунком 41 (для добавления колонки 800 градусов нажать Add Temperature).

|

| Рисунок 41 – Задание теплопроводности первого материала |

Задаем удельную теплоемкость: Preprocessor – Material Props – Material Models, в появившемся окне в правом столбце нажимаем левой кнопкой мыши Thermal – Specific Heat – Isotropic, заполняем таблицу в соответствии с рисунком 42 (для добавления колонки 800 градусов нажать Add Temperature).

В этом же меню задаем плотность Density=8200.

|

| Рисунок 42 – Задание удельной теплоемкости первого материала |

В таблице 5 приведены теплофизические характеристики материала 2 (нитрид кремния):

Таблица 5 – Теплофизические характеристики материала 2

| Характеристика | T=300 oC | T=800 oC | T=1400 oC |

| плотность r, кг/м3 | 3200 | ||

| Теплопроводность, Вт/(м·оС) | 12 | 11 | 10 |

| Удельная теплоемкость C , Дж/(кг·оС) | 750 | 800 | 1000 |

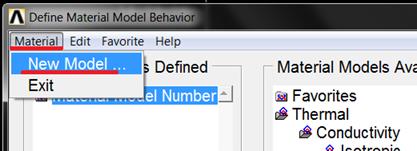

По аналогии с материалом 1 задать свойства материала 2. В меню с материалами нажать Material – New Model, ID2, OK.

|

| Рисунок 43 – Материал 2 |

7. Приложение тепловых ГУ.

Конвекция на поверхностях рабочего колеса и лопатки.

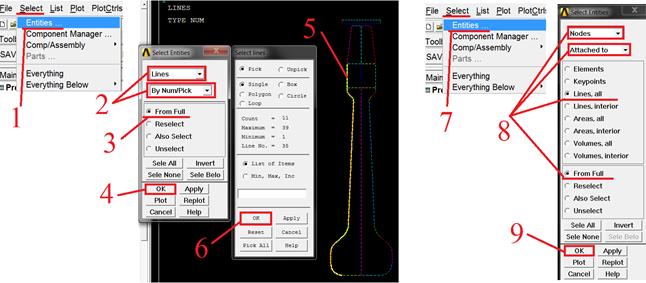

Сначала на входную часть диска. Select – Entities, в новом окне выбрать в меню Lines, By Num/Pick, From Full, затем OK. Левой кнопкой мыши выбрать линии (действие 5, золотым цветом показан нужный контур 1), нажать ОК. После чего снова Select – Entities, в новом окне выбрать в меню Nodes, Attached to, Lines all, From Full, затем OK.

|

| Рисунок 44 – Выбор узлов для приложения конвекции |

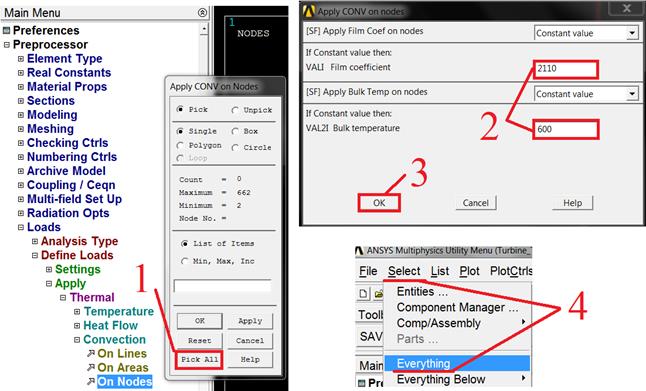

Затем Preprocessor – Loads – Define Loads – Apply – Thermal – Convection – On nodes, в появившемся окне нажать Pick All. Задать Film Coefficient 2110, а температуру 600, нажать ОК. Затем Select – Everything.

|

| Рисунок 45 – Приложение конвекции |

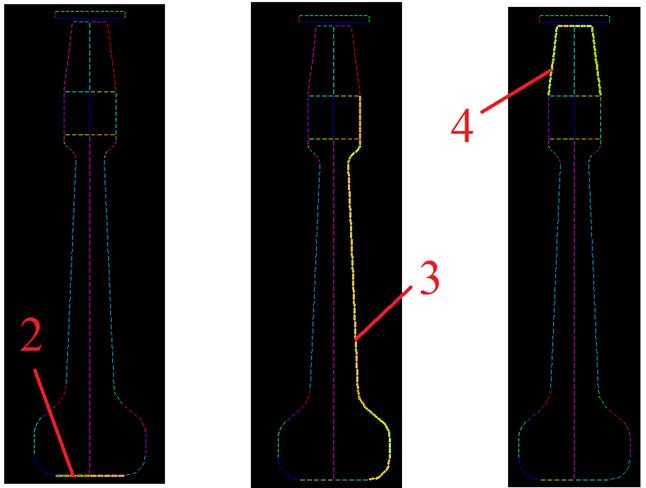

Подобным образом задать конвекцию на другие участки (показаны на рисунке 46). Причем для второго участка Film Coefficient 235, температура 240; для третьего участка Film Coefficient 1820, температура 520; для четвертого Film Coefficient 4363, температура 1212.

|

| Рисунок 46 – Приложение конвекции |

Постоянная температура на кольце .

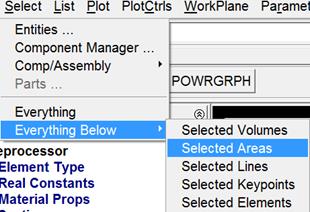

Select – Entities, в новом окне выбрать в меню Areas, By Num/Pick, From Full, затем OK. Левой кнопкой мыши нажать на поверхности кольца (элемент над лопаткой) и ОК. Затем Select – Everything Below – Selected Areas.

|

| Рисунок 47 – Приложение температуры |

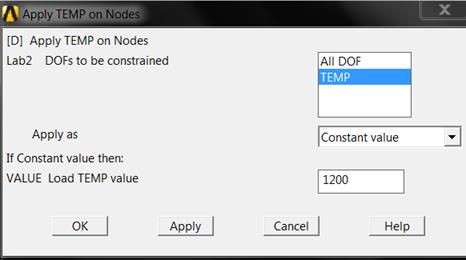

Затем Preprocessor – Loads – Define Loads – Apply – Thermal – Temperature – On nodes, в появившемся окне нажать Pick All. Выбрать TEMP и 1200. OK.

|

| Рисунок 48 – Приложение температуры |

Затем Select – Everything.

Радиационный теплообмен.

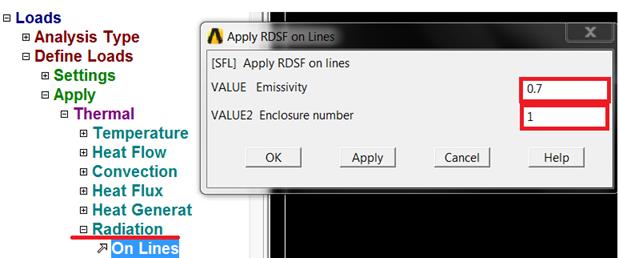

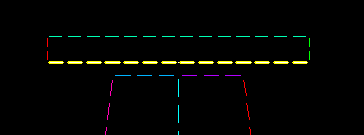

Выбрать внешний контур рабочего колеса – линии (одновременно все контуры, показанные золотым цветом на рисунках 43, 45): Select – Entities…аналогично предыдущим выборам. Затем Preprocessor – Loads – Define Loads – Apply – Thermal – Radiation – On Lines, в появившемся окне нажать Pick All. Задать Emissivity (степень черноты) = 0.7, а Enclosure number 1 (рисунок 49). OK. Затем Select – Everything.

|

| Рисунок 49 – Радиационный теплообмен |

Выбрать контур верхнего кольца аналогично (золотым цветом показано на рисунке 50) и задать Emissivity (степень черноты) = 0.7, а Enclosure number 1 аналогично.

|

| Рисунок 50 – Радиационный теплообмен |

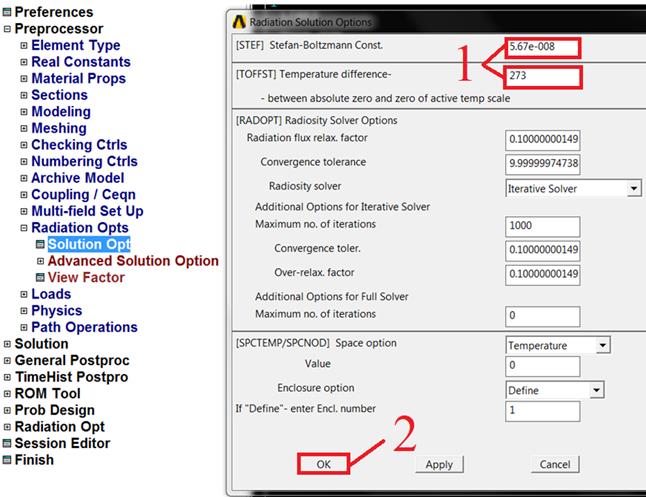

Задать в Preprocessor – Radiation Opt – Solution Opt – постоянную Стефана Больцмана 5.67·10-8, разницу между Кельвинами и Цельсия 273 (рисунок 51).

|

| Рисунок 51 – Опции радиационного теплообмена |

8. Запуск на решение. Solution – Solve – Current LS, в появившемся окне OK. Когда появится надпись Solution is done, нажать Close.

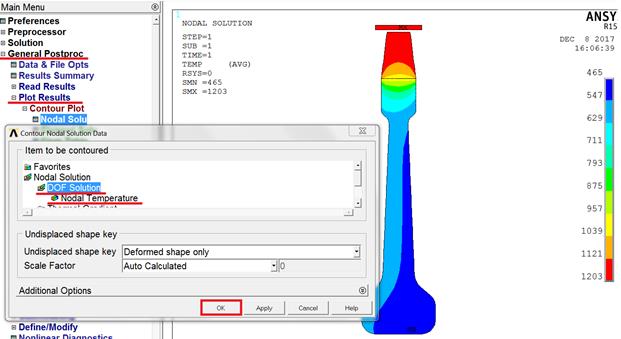

9. Просмотр результатов. General Postproc – Plot Results – Contour Plot – Nodal Solution. В появившемся окне выбрать Nodal Solution – DOF Solution – Nodal Temperature, нажать OK. Нажать Save_DB (или в командную строку Save).

|

| Рисунок 52 – Результаты расчетов |

Дата добавления: 2019-11-25; просмотров: 204; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!