КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫ ГАЗОЖИДКОСТНЫХ ГОРЕЛОК.

(Комбинированные (газомазутные) горелки парового и воздушного распыливания)

Комбинированными (газомазутными) горелками оборудовано большинство современных трубчатых печей, применяемых для нагрева жидких и газообразных сред. Эти горелки удобны в эксплуатации, так как переход от сжигания одного вида топлива к другому эксплуатационно несложен и осуществляется в короткий промежуток времени.

Горелки типа ГП парового распыливания предназначены для сжигания газообразного или жидкого топлива (или того и другого одновременно) в горизонтальном или вертикальном положении при распылении водяным паром или сжатым компрессорным воздухом.

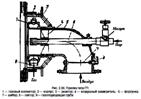

Горелки (рис. 2.88) состоят из трех основных узлов:

— жидкостного; — газового; — воздушного.

Газовый узел представляет собой торообразный коллектор с рассредоточенными по окружности отверстиями большего и меньшего размеров — диаметром 10 и 4 мм.

Газопровод соединен с коллектором резьбовым соединением.

Жидкостной узел состоит из двух частей – узла подачи жидкого топлива с регулирующим вентилем и узла ввода пара для распыливания. Жидкостной узел расположен по оси горелки и на выходе его имеется распыливающее сопло.

Воздушный узел состоит из двух частей корпуса с окнами, перекрываемыми регистром, через который проходит атмосферный воздух, и патрубка с фланцами для подачи воздуха от вентилятора.

Горелка работает следующим образом. На жидком топливе — по наружной трубе вводится мазут, а водяной пар подается по внутренней, их расход регулируют запорной арматурой. Подогретая парожидкостная эмульсия направляется к соплу. Затем мелкодисперсная паромазутная эмульсия, образованная внутри узла, направляется двумя потоками к завихрителю горелки: один (внешний) направляется через отверстие распределителя, а другой (внутренний) – через рефлектор. Из горелки эмульсия распыляется в воздушные потоки, инжектируемые через воздушный узел. Образование топливо-воздушной смеси и ее воспламенение начинается в амбразуре камеры сгорания.

|

|

|

На газообразном топливе горелка работает следующим образом.Топливный газ через отверстие газового коллектора распределяется в центральный закрученный и периферийный прямоточный воздушные потоки, инжектируемые в горелку через воздуховод и окна корпуса. Газовоздушная смесь воспламеняется и сгорает в амбразуре. Расход атмосферного воздуха регулируют шибером и регистром.

Конструкцией горелки предусмотрена возможность подачи в нее воздуха от вентилятора через воздуховод. Необходимость подачи воздуха в горелку может быть вызвана двумя причинами: недостаточным разряжением в топке, при котором не обеспечивается подсос необходимого количества воздуха, и использованием подогретого воздуха для сжигания топлива.

|

|

|

Горелки типа ГП работают устойчиво при совместном сжигании жидкого и газообразного топлива (в любых соотношениях). При этом обеспечивается номинальная тепловая мощность горелки.

КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫ БЕСПЛАМЕННЫХ ГОРЕЛОК. ТРЕБОВАНИЯ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

(Беспламенные панельные горелки типа ГБПш)

Предназначены для сжигания в трубчатых печах газообразного топлива, не содержащего конденсата и механических примесей (рис. 2.91).

рис 2.91 Беспламенная панельная горелка типа ГБПш:

1 — стальная труба; 2 — эжектор; 3 — сопло; 4 — регулятор воздуха; 5 — изоляционная прослойка; 6 — корпус; 7 — керамические Призмы

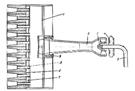

На рис. приведена конструкция одной из беспламенных панельных горелок, составляющих излучающие стенки топок соответствующих печей. В сварную распределительную камеру 1 вмонтированы трубки 5, свободные концы которых входят в керамические призмы 6. Между призмами и стенкой камеры имеется изоляционный слой из диатомовой крошки.

Газовоздушная смесь подается в камеру по трубке инжектора 2. Газ поступает к соплу 3 из газопровода 8. Подача воздуха регулируется заслонкой 4 путем увеличения зазора между ее торцом и трубкой инжектора.

|

|

|

Выйдя из сопла со скоростью 200…400 м/с, струя газа подсасывает необходимое количество атмосферного воздуха. Газовоздушная смесь через инжектор поступает в распределительную камеру, а оттуда по трубкам 5 в керамические туннели.

Панель горелки собирается из керамических призм 6, зазор между призмами составляет 1…3 мм. В каждой призме имеется один, два, четыре или девять туннелей; длина туннеля зависит от его диаметра. В туннелях происходит нагрев газовоздушной смеси до температуры воспламенения и ее горение. Этому способствует высокая температура стенок туннелей, которая зависит от условий эксплуатации печи (производительности горелок и температуры стен трубных экранов).

Рис. 2.92. Беспламенная панельная горелка типа ГБПш:

1 — сварная распределительная камера; 2 — инжекторная труба; 3 — газовое сопло; 4 — воздушная регулирующая заслонка; 5 — трубки панельные; 6 — керамическая призма; 7 — изоляционный слой; 8 — газопроводная труба; 9 — крепление инжекторной трубы

Нормальная работа беспламенных панельных горелок с ровным фронтом горения и излучения обеспечивается при равенстве скоростей распространения пламени и истечения газовоздушной смеси. В трубках скорость смеси больше, чем в туннелях, а в туннелях скорость не должна быть меньше скорости распространения пламени. Следовательно, по существу смесь начинает гореть только после выхода ее из трубок в туннели. Однако практически возможно резкое снижение скорости смеси в трубках вследствие засорения сопел, инжекторов, самих трубок или значительного падения давления топливного газа. Исходя из этих соображений, следует избегать больших объемов распределительных камер, чтобы при проскоке пламени в них не происходили сильные хлопки.

|

|

|

Конструкция панельных горелок позволяет обеспечить равномерные нагрев и лучеиспускание на большой площади, что в конечном счете приводит к малым размерам печей при их высокой эффективности за счет значительной средней теплонапряженности поверхности нагрева (до 80 тыс. ккал/м2ч).

Кроме того, при необходимости горение можно регулировать так, чтобы каждый участок трубного экрана получал тепловое излучение в требуемом количестве; в печах с обычными горелками и форсунками это труднодостижимо.

28.СПОСОБЫ СОЗДАНИЯ ТЯГИ В ПЕЧАХ. СПОСОБЫ УТИЛИЗАЦИЯ ТЕПЛА УХОДЯЩИХ ГАЗОВ И ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ. ЯВЛЕНИЕ НИЗКО- И ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ И СПОСОБЫ БОРЬБЫ С НИМИ.

Дымовая труба— это устройство, предназначенное для:

— создания необходимого разрежения в рабочей и топочной камерах печей;

— привода газовой печной среды в движение;

— последующего отвода газовой печной среды в атмосферу.

Дымовые трубы обеспечивают тягу, необходимую для работы трубчатых печей.

Дымовая труба является ответственным инженерным сооружением, работающим в чрезвычайно тяжелых условиях высоких ветровых нагрузок, температуры и агрессивного воздействия дымовых газов.

Трубы имеют основные конструктивные элементы: фундамент, цоколь, ствол, оголовок, зольное перекрытие, бункер, вводы боровов, антикоррозионную защиту, теплоизоляцию, футеровку, ходовую лестницу, молниезащиту, светофорные площадки.

Диаметр дымовой трубы должен быть таким, чтобы скорость движения газов в ней не превышала допустимого значения (4…6 м/с). Требуемая тяга в газовом тракте печи обусловлена разностью плотностей атмосферного воздуха и дымовых газов. Естественная тяга, создаваемая дымовой трубой, зависит от высоты трубы, температуры дымовых газов и температуры атмосферного воздуха. Разрежение в топке печи, создаваемое дымовой трубой, обычно составляет 15…20 мм вод. ст.

Современные печные комплексы оснащаются следующими трубами:

— кирпичными с максимальной высотой 150 м и допустимой температурой проходящей печной среды до 800 °С;

— железобетонными трубами с максимальной высотой 200 м и допустимой температурой газовой среды до 200 °С;

— металлическими футерованными трубами с максимальной высотой 60 м и допустимой температурой газовой среды до 800 °С.

Железобетонные трубы из обычного бетона при наличии футеровки и тепловой изоляции не должны нагреваться более 500 °С. Для выброса агрессивной печной среды из печей чаще всего применяются металлические трубы (нержавеющая сталь), собранные из отдельных царг высотой до 150 м, установленных на специальных опорных конструкциях, позволяющих заменить любую часть ствола трубы в случае выхода ее из строя.

Большая часть эксплуатируемых в настоящее время дымовых труб изготовлена из стали Ст3. Металлические трубы конической формы в соответствии с нормалями имеют высоту 30, 35 и 40 м при диаметре на выходе до 2000 мм и у основания — до 3200 мм. К фундаменту они крепятся фундаментными болтами (до 16 штук).

Частота колебаний дымовых труб в ветровом потоке совпадает с частотой их собственных колебаний. При определенных скоростях ветра трубы попадают в резонанс, что увеличивает амплитуды их ко лебаний и приводит к значительным динамическим напряжениям.

Нижнюю часть дымовых труб изнутри футеруют огнеупорным кирпичом. Высота футеровки зависит от температуры дымовых газов и обычно составляет не менее 10…15 м. Футеровка способствует затуханию колебаний стальных труб, поэтому ее нужно производить тщательно, с заполнением зазоров между ней и кожухом шлаком или инфузорной землей. При хорошо профутерованных по всей высоте трубах необходимость в расчалках отпадает; их следует ставить только на период монтажных работ.

Условия эксплуатации дымовых труб определяются возможной коррозией их тонких стенок дымовыми газами, а в случае прогаров печных труб или воспламенения сажи — перегревами до высоких температур. В настоящее время повсеместно вводятся в эксплуатацию теплостойкие железобетонные трубы. Во избежание возможного загорания сажи, накапливающейся на стенках труб, их периодически продувают острым паром.

Агрессивные дымовые газы, например, образуются при сжигании топлив, содержащих серу (мазут, угли и т. д.). При этом сера, содержащаяся в топливе, окисляется до сернистого ангидрида и частично переходит в серный андигидрид, при соединении которого с водяным паром, содержащимся в отводимых газах, образуются пары серной кислоты, которые, конденсируясь на поверхности стен газоходов и футеровки вызывают коррозию материалов – разрушение цементного камня в кладке.

Сернокислотная коррозия вызывает дефекты, характеризующиеся следующими признаками:

— разрушением защитного слоя в плитах покрытия;

— оголением арматуры; — коррозией арматуры;

— коррозией стен; — появлением неплотностей в стенах (трещин) и местах примыкания газоходов к трубе;

— коррозией крышек во взрывных клапанах и смотровых люках с образованием сквозных отверстий;

— выпучиванием кладки с наклоном верха стен;

— обрушением плит перекрытия;

— разрушением уплотнений в температурных швах;

— обводнением подземных газоходов грунтовыми водами вследствие разрушения гидроизоляции.

В процессе эксплуатации труб установок промышленных предприятий и тепловых электростанций необходимо систематически наблюдать за состоянием газоходов и дымовых труб.

При обследовании определяется прочность затяжки стяжных колец, наличие вертикальных и горизонтальных трещин, состояние молниеприемников и токоотводов, оголовка, металлоконструкций светофорных площадок и ходовой лестницы, состояние футеровки и кладки ствола трубы.

Дымоходы (борова) соединяют выход из конвекционной камеры с дымовой трубой.

Борова — это футерованные каналы для транспортирования отходящей из печей газовой печной среды до выбросных труб. Конструкции боровов типизированы, и они выбираются в зависимости от количества газовой печной среды, ее температуры и химического состава. При температуре отходящих газов до 500 °С борова футеруются глиняным кирпичом марки 75, а при более высоких температурах – шамотным кирпичом класса В или Б на шамотном растворе с несущей конструкцией из глиняного кирпича.

В них предусматривают люки-лазы для осмотра и чистки при ремонтах. Все каналы дымоходов снабжают системой паротушения.

Для регулирования тяги на дымоходах или в самом низу дымовой трубы устанавливают шиберы.

Шиберы — плоские заслонки, частично прикрывающие сечение тракта, по которому проходят дымовые газы, предназначенные для достаточно плотного отключения печей от тяговой установки, а также для достижения легкого и чувствительного регулирования количества газовой печной среды, выходящей из печи, и их давления. При пожаре шибером прикрывают боров, что резко снижает тягу и интенсивность горения и предотвращает попадание пламени в дымовую трубу.

Шибер ставится при выходе отходящих газов из камеры печи и представляет собой чугунную, керамическую заслонку, опущенную в боров и подвешенную на тросе, перекинутом через блок с противовесом или непосредственно на барабан ручной или электрической лебедки.

Шибера в боровах для зоны с температурой дымовых газов до 600 °С выполняются из чугуна. Для зоны с температурой выше 600 °С шибера для предотвращения коробления выполняются водоохлаждаемыми или керамическими.

Дата добавления: 2019-11-25; просмотров: 329; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!