Подготовка железных руд к доменнойплавке

Чем тщательнее подготавливают руду к доменной плавке, тем выше производительность доменной печи, ниже расход топлива и выше качество выплавляемого чугуна.

В конечном итоге стремятся снабжать доменную печь шихтой, состоящей только из двух компонентов:

-офлюсованного железорудного сырья

-кокса определенной кусковатости и не содержащих мелких фракций (ниже 5 - 8 мм для железосодержащей шихты и ниже 20 - 30 мм для кокса).

Для обеспечения хорошей газопроницаемости плавильных материалов желательно, чтобы шихта была однородной по кусковатости. Рекомендуется, чтобы диаметр самого крупного куска не превышал диаметр самого мелкого куска более чем в два раза, т.е. целесообразно давать руду или окускованную шихту кусковатостью 10 - 20 или 20-40 мм.

В зависимости от характеристики добываемой руды применяют следующие методы подготовки руды:

А)Дробление и измельчение

Крупность добываемых руд в естественном виде очень различна. При открытой добыче размер отдельных кусков достигает 1000-1200 мм, а при подземной 300-800 мм.Для дальнейшего использования руда такой крупности должна быть предварительно подвергнута дроблению. Дробление представляет собой процесс уменьшения размера кусков твердого материала его разрушением под действием внешних сил и имеет целью придание кускам материала определенной крупности. Размер крупности кусков дробленой руды определяется способом ее дальнейшей переработки и типом руды. Для доменной плавки верхний предел крупности кусков руды составляет 40-100 мм.

|

|

|

Дробление руды разделяют на несколько стадий и перед каждой из них проводят классификацию (рассев) с целью выделения готовых по размеру кусков и мелочи, чтобы не подвергать их повторному дроблению.

Обычно различают следующие стадии дробления:

-крупное дробление - от кусков размером 1200 мм до получения кусков размером 100-350 мм;

-среднее дробление - от 100-350 до 40-60 мм

-мелкое дробление - от 40-60 до 6-25 мм;

-измельчение - от 6-25 до 1 мм; тонкое измельчение - менее 1 мм. Крупное, среднее и мелкое дробление осуществляют в аппаратах, называемых дробилками, а измельчение - в мельницах.

Дробление можно выполнять следующими методами:

-раздавливанием,

-истиранием,

-раскалыванием,

-ударом и сочетанием перечисленных выше способов

Основные типы применяемых дробилок:

- Щековые дробилки служат для крупного и среднегодробления;

-Конусные дробилкиприменяются для крупного, среднего и мелкого дробления. Производительность дробилок крупного дробления составляет 150-2300 м3/ч, среднего - от 8 до 580м3/ч, мелкого- от 24 до 260м3/ч;

-Молотковые дробилки применяют для крупного, среднего и мелкого дробления мягких и средних по твердости пород;

|

|

|

-Валковые дробилки применяют для среднего и мелкого дробления пород средней крепости. Чаще применяют двух- и четырехвалковые дробилки.

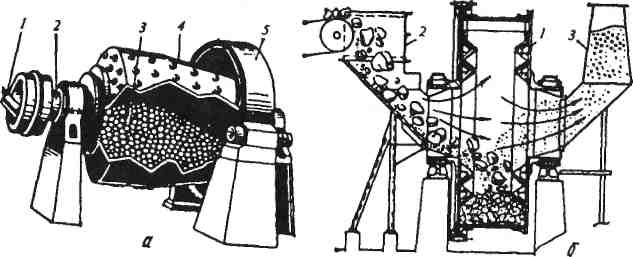

Для тонкого измельчения руд применяют шаровые мельницы и в последнее время мельницы бесшарового помола.

Рис. 4. Шаровая мельница (а) и мельница для бесшарового помола (б)

Б)Грохочение и классификация

Разделение или сортировку материалов на классы крупности при помощи решеток или механических сит называют грохочением, а разделение в воде или воздухе на основе разности скоростей падения зерен различной крупности -гиравлической или воздушной классификацией.

Грохочением обычно разделяют материалы до крупности 1-3 мм, а более мелкие - классификацией.

Материал, поступающий на грохочение, называют исходным, остающийся на сите -надрешетным продуктом, прошедший через отверстия сита -подрешетным продуктом.

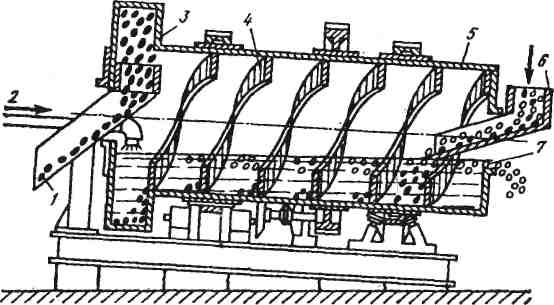

Аппараты для грохочения называют грохотами, их основным рабочим элементом является решето или сито. Наибольшее распространение получили различные грохоты с колебательным движением решета; ограниченное применение находят неподвижные грохоты, а также барабанные, валковые или роликовые.

|

|

|

Рис. 5-Инерционный грохот

Гидравлическая классификация(разделение) тонкоизмельченных руд основана на том, что в воде более крупные частицы оседают быстрее, чем мелкие. Существует несколько разновидностей гидравлических классификаторов, наиболее распространенным является спиральный классификатор.

В)Обогащение

Руды, добываемые из недр земли, часто не удовлетворяют требованиям металлургического производства не только по крупности, но и в первую очередь по содержанию основного металла и вредных примесей, а потому нуждаются в обогащении.

Под обогащением руд понимают процесс обработки полезных ископаемых, целью которого является повышение содержания полезного компонента путем отделения рудного минерала от пустой породы или отделения одного ценного минерала от другого. В результате обогащения получают готовый продукт — концентрат, более богатый по содержанию определенного металла, чем исходная руда, и остаточный продукт -хвосты, более бедный, чем исходная руда.

Все применяемые на практике способы обогащения руд основаны на (использовании различий в физических и физико-химических свойствах слагающих руду минералов.

|

|

|

При хорошей размываемости минерала водой применяют промывку;

при различной плотности — гравитационное обогащение;

при магнитной восприимчивости — магнитное обогащение;

на использовании различных физико-химических поверхностных свойств основана флотация.

Выбирая оптимальный способ обогащения, оценивают также экономическую эффективность того или иного способа.

Промывка. Промывка представляет собой процесс разрушения и диспергирования глинистых и песчаных пород, входящих в состав руды. Ее применяют для руд с плотными разновидностями рудных минералов, не размываемых водой, и с рыхлой пустой породой. К ним чаще всего относятся бурожелезняковые и мартитовые руды, а также многие марганцевые руды.

При обогащении промывкой потоки воды размывают и уносят глинистые и песчаные частицы, а также мелкую руду, поэтому промывке обычно подвергают крупнокусковые руды, а мелкие классы направляют на дальнейшее обогащение другими методами.

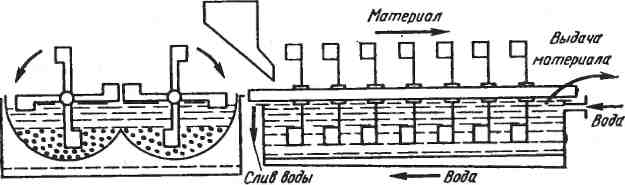

Основными агрегатами для обогащения промывкой служат бутары, скрубберы, корытные мойки и промывочные башни

|

|

Рис. 6. Схема корытной мойки

Гравитация. При гравитационном обогащении минералы разделяются по плотности. Гравитация может быть воздушной или мокрой. Воздушную гравитацию для обогащения железных и марганцевых руд не применяют, поскольку их рудные и нерудные минералы сравнительно мало отличаются по плотности. Мокрую гравитацию чаще всего осуществляют отсадкой. В качестве жидкости обычно используют воду, но применяют и более тяжелые среды.

Наиболее распространенным методом является мокрая отсадка, при которой зерна различного удельного веса расслаиваются под действием струи воды, пульсирующей в вертикальном направлении. При этом более легкие зернам вытесняются в верхний слой, а более тяжелые осаждаются внизу

Сравнительно простой и совершенный способ — это гравитационное обогащение в тяжелых средах. Руду погружают в жидкость, плотность которой больше плотности пустой породы. Тяжелые зерна рудного минерала осаждаются на дно, а частицы пустой породы всплывают.

Рис. 7. Барабанный сепаратор для гравитационного обогащения руд

Магнитная сепарация. Наиболее распространенным способом обогащения железных руд является магнитная сепарация, основанная на различии магнитных свойств железосодержащих минералов и частиц пустой породы.

Магнитное обогащение заключается в том, что подготовленную соответствующим образом руду (дробленую до высокой степени раскрытия рудного зерна), содержащую магнитный минерал, вводят в магнитное поле, создаваемое магнитами. Силовые линии магнитного поля сгущаются в зернах магнитного минерала, намагничивают их, вследствие чего зерна притягиваются магнитом и, преодолевая постояннодействующие силы (тяжести, центробежные, сопротивления водной среды и др.), движутся в одном направлении, в то время как немагнитные зерна под действием этих сил движутся в другом направлении.

Магнитное обогащение осуществляют в аппаратах, называемых магнитными сепараторами, в которых магнитное поле создается электромагнитами постоянного тока или магнитными системами, состоящими из постоянных магнитов.

Рис. 8. Схема барабанного электромагнитного сепаратора для сухого обогащения крупных руд

Флотация.Под флотацией понимают метод обогащения, основанный на различии физико-химических свойств поверхностей различных минералов. Для обогащения руд применяют только пенную флотацию. Она базируется на том, что одни минералы (в тонкоизмельченном состоянии в водной среде) не смачиваются водой, прилипают к пузырькам воздуха и поднимаются или, как говорят, всплывают и флотируют на поверхности подобно воздушному шару, образуя минерализованную пену. Это — гидрофобные тела. Другие минералы смачиваются водой, не прилипают к воздушному пузырьку и остаются в пульпе. Это - гидрофильные тела.

Для повышения эффективности флотации используют флотационные реагенты трех видов: коллекторы, регуляторы и вспениватели.

Рис. 9. Схема действия механической флотационной машины

Г)Усреднение

Химический состав добываемых железных руд непостоянен, и это обстоятельство вызывает при их дроблении непостоянство гранулометрического (зернового) состава. Неоднородность химического и гранулометрического состава шихты крайне отрицательно влияет на показатели работы доменных печей. Особо важное значение имеет постоянство содержания железа, так как снижение его содержания приводит к разогреву печи, а повышение — к похолоданию. Естественно, что при непостоянстве доменной шихты по содержанию железа приходитсявести плавку с некоторым избытком топлива с тем, чтобы исключить или хотя бы резко сократить число случаев похолодания печи, являющихся расстройством процесса, вызывающим ухудшение показателей ее работы.

Следует также обеспечить постоянство по основности пустой породы шихты с тем, чтобы обеспечить стабильность состава шлака. Рекомендуется так подготавливать шихту, чтобы отклонения по содержанию железа от среднего его содержания не превышали ±0,3-0,5 %.

Большое значение имеет и однородность шихты по кусковатости. Особо вредное влияние оказывает наличие мелочи в шихте. Так, увеличение содержания мелочи в шихте (<3 мм) на 10 % приводит к увеличению расхода кокса на 4-7 %.

Вопросы оптимизации гранулометрического состава шихты решаются путем дробления агломерата и отсева мелочи от окускованной шихты, а задача усреднения железорудных материалов по химическому составу решается, в основном, на складах, где хранят запас руды перед агломерацией или окомкованием (механизированные склады для усреднения или же рудные дворы в старых доменных цехах). Усреднение здесь обеспечивается за счет формирования рудного штабеля горизонтальными слоями и забора руды из штабеля поперек слоев: привозимую руду укладывают в штабели, рассыпая ее тонким слоем по всей длине штабеля и так слой за слоем до получения требуемой высоты штабеля (до 17 м); забирают же руду с торца штабеля сверху донизу так, чтобы, например, грейфер захватывал одновременно большое число слоев. Это обеспечивает усреднение отгружаемой со склада руды.

Дата добавления: 2019-09-13; просмотров: 372; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!