Назначение и виды тормозных систем

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесом и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (т.н. торможение двигателем), гидравлическим или электрическим тормозом-замедлителем в трансмиссии.

Для реализации указанных функций на автомобиле устанавливаются следующие виды тормозных систем:

· рабочая;

· запасная;

· стояночная

Назначение и виды тормозных механизмов

Тормозной механизм предназначен для создания тормозного момента, необходимого для замедления и остановки автомобиля.

На автомобилях устанавливаются фрикционные тормозные механизмы, работа которых основана на использовании сил трения. Тормозные механизмы рабочей системы устанавливаются непосредственно в колесе. В зависимости от конструкции фрикционной части различают:

· барабанные тормозные механизмы;

· дисковые тормозные механизмы.

Тормозной механизм состоит из вращающейся и неподвижной частей.

В качестве вращающейся части барабанного механизма используется тормозной барабан, неподвижной части – тормозные колодки

Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками. Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки.

|

|

|

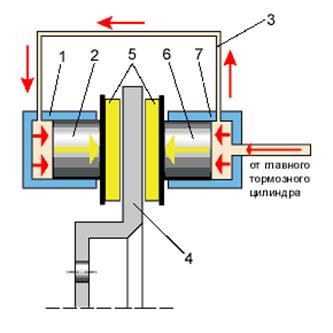

8.2.2.1. Устройство дискового механизма легковых и малотоннажных грузовых автомобилей. Дисковый тормозной механизм (рис.8.16) состоит из:

· суппорта

· одного или двух тормозных цилиндров

· двух тормозных колодок

· тормозного диска

| Рис. 8.16 Схема работы дискового тормозного механизма: 1 - наружный рабочий цилиндр (левого) тормоза; 2 - поршень; 3 - соединительная трубка; 4 - тормозной диск переднего (левого) колеса; 5 - тормозные колодки с фрикционными накладками; 6 - поршень; 7 - внутренний рабочий цилиндр переднего (левого) тормоза |

Суппорт закреплен на поворотном кулаке переднего колеса автомобиля. В нем находятся два тормозных цилиндра и две тормозные колодки. Колодки с обеих сторон «обнимают» тормозной диск, который вращается вместе с закрепленным на нем колесом. При нажатии на педаль тормоза поршни начинают выходить из цилиндров и прижимают тормозные колодки к диску. После того, как водитель отпустит педаль, колодки и поршни возвращаются в исходное положение за счет легкого «биения» диска. Дисковые тормоза очень эффективны и просты в обслуживании.

|

|

|

Преимущества дисковых тормозов:

- при повышении температуры характеристики дисковых тормозов довольно стабильны, тогда как у барабанных снижается эффективность

- температурная стойкость дисков выше, в частности, из-за того, что они лучше охлаждаются

- более высокая эффективность торможения позволяет уменьшить тормозной путь

- меньшие вес и размеры

- повышается чувствительность тормозов

- время срабатывания уменьшается

- изношенные колодки просто заменить, на барабанных приходится предпринимать усилия на подгонку колодок чтобы одеть барабаны

- около 70% кинетической энергии автомобиля гасится передними тормозами, задние дисковые тормоза позволяют снизить нагрузку на передние диски

- температурные расширения не влияют на качество прилегания тормозных поверхностей

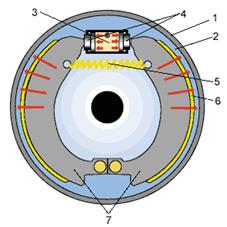

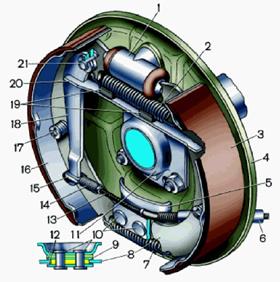

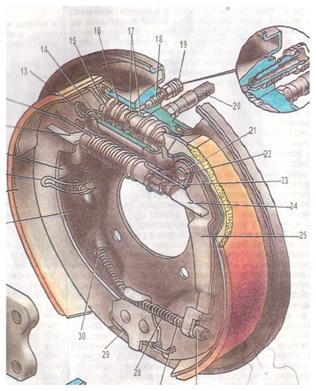

8.2.2.2. Устройство барабанного механизма легковых и малотоннажных грузовых автомобилей. Барабанный тормозной механизм (рис. 8.17) состоит из:

- тормозного щита

- тормозного цилиндра

- двух тормозных колодок

- стяжных пружин

- тормозного барабана

| Рис. 8.17. Схема работы барабанного тормозного механизма: 1 - тормозной барабан; 2 - тормозной щит; 3 - рабочий тормозной цилиндр; 4 - поршни рабочего тормозного цилиндра; 5 - стяжная пружина; 6 - фрикционные накладки; 7 - тормозные колодки |

|

|

|

Тормозной щит жестко крепится на балке заднего моста автомобиля, а на щите, в свою очередь, закреплен рабочий тормозной цилиндр. При нажатии на педаль тормоза поршни в цилиндре расходятся и начинают давить на верхние концы тормозных колодок. Колодки в форме полуколец прижимаются своими накладками к внутренней поверхности круглого тормозного барабана, который при движении автомобиля вращается вместе с закрепленным на нем колесом. Торможение колеса происходит за счет сил трения, возникающих между накладками колодок и барабаном. Когда же воздействие на педаль тормоза прекращается, стяжные пружины оттягивают колодки на исходные позиции.

Преимущества барабанных тормозов:

· низкая стоимость, простота производства

· обладают эффектом механического самоусиления

Благодаря тому, что нижние части колодок связаны друг с другом, трение о барабан передней колодки усиливает прижатие к нему задней колодки. Этот эффект способствует многократному увеличению тормозного усилия, передаваемого водителем, и быстро повышает тормозящее действие при усилении давления на педаль.

|

|

|

8.2.3. Назначение и виды тормозного привода легковых и малотоннажных грузовых автомобилей. Тормозной привод обеспечивает управление тормозными механизмами. В тормозных системах автомобилей применяются следующиетипы тормозных приводов:

· механический;

· гидравлический;

Механический привод используется в стояночной тормозной системе. Механический привод представляет собой систему тяг, рычагов и тросов, соединяющую рычаг стояночного тормоза с тормозными механизмами задних колес.

Гидравлический привод является основным типом привода в рабочей тормозной системе. Достоинства гидропривода:

· малое время срабатывания;

· равенство приводных сил на тормозных механизмах левых и правых колес;

· удобство компоновки (в отличие от механического привода гидролиния может быть проложена в любом, удобном для монтажа месте);

· высокий КПД (до 0,95);

· возможность распределения приводных усилий между тормозными механизмами передних и задних колес в результате применения рабочих цилиндров разного диаметра;

· простота обслуживания;

К недостаткам тормозного гидропривода относят:

· снижение КПД при низких температурах;

· угроза разгерметизации и попадания воздуха, чего трудно избежать (например, при составлении автопоезда);

· образование паровых пробок и «проваливание» педали с потерей эффективности торможения при закипании тормозной жидкости из-за нагрева тормозных механизмов при длительном торможении.

Конструкция гидравлического привода включает:

· тормозную педаль;

· усилитель тормозов;

· главный тормозной цилиндр;

· колесные цилиндры;

· регулятор давления тормозов

· сигнальное устройство

· трубопроводы и шланги

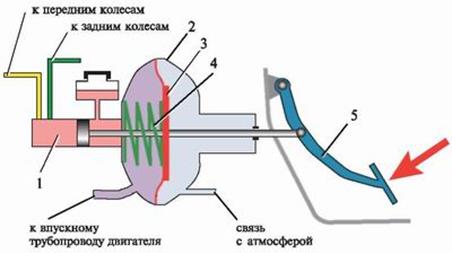

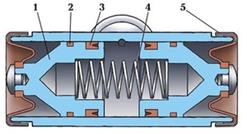

Тормозная педаль передает усилие от ноги водителя на главный тормозной цилиндр. Вакуумный усилитель применяется для уменьшения усилия при нажатии на педаль тормоза. Усилитель заметно облегчает работу водителя, т.к. использование педали тормоза при движении в городском цикле носит постоянный характер и довольно быстро утомляет. Вакуумный усилитель (рис. 8.18) конструктивно связан с главным тормозным цилиндром. Основным элементом усилителя является камера, разделенная резиновой перегородкой (диафрагмой) на два объема. Один объем связан с впускным трубопроводом двигателя, где создается разрежение около 0,8 кг/см², а другой сообщается с атмосферой (1 кг/см²). Из-за перепада давления в 0,2 кг/см², благодаря большой площади диафрагмы, "помогающее" усилие на педали тормоза может достигать 30–40 кг и более.

| Рис. 8.18. Схема вакуумного усилителя: 1 – главный тормозной цилиндр; 2 – корпус вакуумного усилителя; 3 – диафрагма; 4 – пружина; 5 – педаль тормоза |

Рис. 8.19 Вакуумный усилитель

Главный тормозной цилиндр создает давление тормозной жидкости и нагнетает ее к тормозным цилиндрам. На современных автомобилях применяется сдвоенный главный тормозной цилиндр, который создает давление для двух контуров.

Главный тормозной цилиндр – центральный конструктивный элемент рабочей тормозной системы. Он преобразует усилие, прикладываемое к педали тормоза, в гидравлическое давление в тормозной системе. Работа главного тормозного цилиндра основана на свойстве тормозной жидкости, не сжиматься под действием внешних сил.

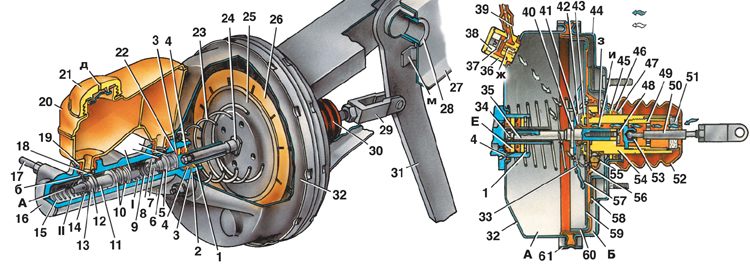

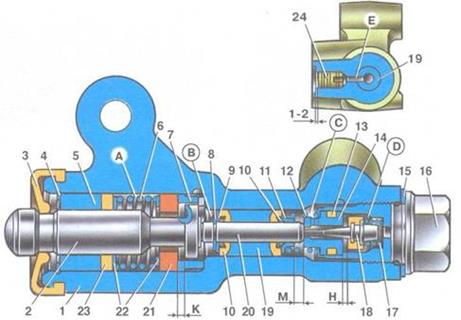

Рис. 8.20. Главный тормозной цилиндр АЗЛК 2141: 1 – стопорное кольцо; 2 – уплотнение; 3 – уплотнительная манжета главного цилиндра; 4 – проставочная шайба; 5, 12 – перепускные стальные клапаны; 6, 13 – главные манжеты; 7 – поршень камеры I; 8, 14 – упорные шайбы манжет; 9,15, 23 – возвратные пружины; 10 – разделительная манжета камер; 11 – поршень камеры II; 16 – корпус главного цилиндра тормоза; 17 – трубка от камеры II главного цилиндра к малым рабочим цилиндрам скобы тормоза переднего левого колеса; 18 – ограничительный штифт хода

(камеры II); 19 – соединительная втулка; 20 – питающий бачок; 21 – крышка бачка; 22 – упорная шайба; 24 – скоба; 25 – тарелка толкателя; 26 – оболочка сектора; 27 – кронштейн педалей сцепления и тормоза; 28 – втулка; 29 – вилка толкателя; 30 – грязезащитный чехол; 31 – тормозная педаль; 32 – крышка корпуса;

33 – опорная тарелка секторного диска; 34 – регулировочный болт штока; 35 – шток вакуумного усилителя;

36 – корпус обратного клапана; 37 – обратный клапан; 38 – прижимная подушка клапана; 39 – шланг отсоса воздуха во впускной трубопровод двигателя; 40 – стопорная шайба опорной тарелки; 41 – двойной клапан;

42 – возвратная пружина двойного клапана; 43 – опорная шайба для концов секторов поршня; 44 – корпус вакуумного усилителя; 45 – направляющее кольцо; 46 – уплотнительная манжета; 47 – стопорная шайба манжеты; 48 – регулировочный винт центрального клапана; 49 – прижимная втулка опоры толкателя;

50 – толкатель поршня в сборе; 51 – воздушный фильтр; 52 – защитный чехол; 53 – опора толкателя поршня;

54 – поршень; 55 – диафрагма поршня; 56 – запорное кольцо диафрагмы поршня; 57 – пленочная оболочка секторов; 58 – кольцевой упор; 59 – секторный диск; 60 – опорное кольцо диафрагмы; 61 – соединительное кольцо; I, II – камеры главного цилиндра; А, Б – полости вакуумного усилителя; а – канал для выхода рабочей жидкости; б – компенсационное отверстие камеры II; в – компенсационное отверстие камеры I;

г – перепускное отверстие; д – отверстие, сообщающее полость бачка с атмосферой; е – дренажный канал;

ж – канал для прохода воздуха; з – отверстие, сообщающее полости А и Б усилителя (вакуум) или полость Б с атмосферой; и – канал, сообщающий полость Б с атмосферой; м – нажимной угольник

Главный тормозной цилиндр закреплен на крышке вакуумного усилителя. Над цилиндром расположен двухсекционный бачок с запасом тормозной жидкости, который соединяется с секциями главного цилиндра через компенсационные и перепускные отверстия. Бачок служит для пополнения жидкости в тормозной системе в случае небольших ее потерь (утечки, испарение). Стенки бачка прозрачные, на них выполнены контрольные метки, что позволяет визуально отслеживать уровень тормозной жидкости. В бачке также устанавливается датчик уровня тормозной жидкости. При падении уровня тормозной жидкости ниже установленного на панели приборов загорается сигнальная лампа.

В корпусе главного тормозного цилиндра расположены друг за другом два поршня. В первый поршень упирается шток вакуумного усилителя тормозов, второй поршень установлен свободно. Уплотнение поршней в корпусе цилиндра выполнено с помощью резиновых манжет. Возвращение и удержание поршней в исходном положении обеспечивают две возвратные пружины.

При торможении шток вакуумного усилителя тормозов толкает первый поршень. При движении по цилиндру поршень перекрывает компенсационное отверстие. Давление в первом контуре начинает расти. Под действием этого давления перемещается второй контур, давление во втором контуре также начинает расти. В образовавшиеся при движении поршней пустоты заполняются через перепускное отверстие тормозной жидкостью. Перемещение каждого из поршней происходит до тех пор, пока позволяет возвратная пружина. При этом в контурах создается максимальное давление, обеспечивающее срабатывание тормозных механизмов.

При окончании торможения поршни под действием возвратных пружин возвращаются в исходное положение. Когда поршень проходит через компенсационное отверстие, давление в контуре выравнивается с атмосферным давлением. Даже если тормозная педаль отпускается резко, разряжения в рабочих контурах не создается. Этому препятствует тормозная жидкость, заполнившая полости за поршнями. При движении поршня эта жидкость плавно возвращается (перепускается) в бачок через перепускное отверстие.

Привод рабочей тормозной системы с целью повышения надежности действия должен иметь не менее двух независимых контуров. В случае повреждения одного из контуров второй контур обеспечивает торможение автомобиля. Наибольшее распространение получили двухконтурные тормозные приводы. Для разделения контуров применяются двухсекционные органы управления (главный цилиндр, регулятор давления). Каждая секция такого органа обслуживает один контур тормозного привода.

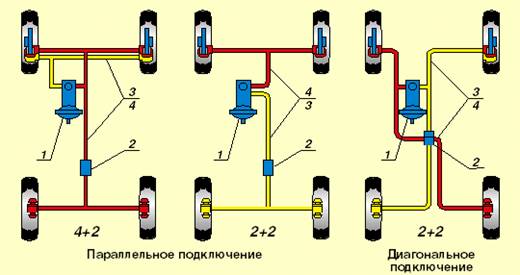

Наиболее часто используется принцип деления привода по осям автомобиля (рис. 8.21 б).Такая схема является самой простой, но при этом значительно снижается эффективность торможения при выходе из строя контура передних тормозов.

а) б) в) Рис. 8.21 Схемы двухконтурных тормозных приводов

При диагональной схеме (рис. 8.21 в) сохраняется хорошая эффективность торможения, но резко снижается устойчивость автомобиля при выходе из строя одного из контуров, особенно при торможении на повороте.

Отмеченные недостатки обеих схем устраняются полностью или частично в двухконтурных приводах с использованием принципа дублирования (рис.8.21 а).

Если в одном из контуров произойдет утечка тормозной жидкости, другой контур будет продолжать работать. Например, при утечке в первом контуре первый поршень беспрепятственно переместиться по цилиндру до соприкосновения со вторым поршнем. Второй поршень начинает перемещаться, обеспечивая срабатывание тормозных механизмов во втором контуре.

При утечке во втором контуре, работа главного тормозного цилиндра происходит несколько иначе. Движение первого поршня вовлекает в движение второй поршень, который не встречает препятствий на своем пути. Он двигается до достижения упором торца корпуса цилиндра. После чего давление в первом контуре начинает расти, обеспечивая торможение автомобиля.

Несмотря на то, что ход педали тормоза при утечке жидкости несколько увеличивается, торможение будет достаточно эффективным.

Над главным цилиндром находится расширительный бачок, предназначенный для пополнения тормозной жидкости в случае небольших потерь.

| Рис. 8.22. Главный тормозной цилиндр с расширительным бачком |

Колесный цилиндр обеспечивает срабатывание тормозного механизма, т.е. прижатие тормозных колодок к тормозному диску или барабану.

| Рис. 8.23. Колесный цилиндр барабанного тормозного механизма (задних колес): 1 - поршень колесного цилиндра; 2. - кольцо резиновое; 3 - манжета поршня; 4 - пружина поршня; 5 - защитный колпак колесного цилиндра. |

Рис. 8.24. Тормозной барабанный механизм заднего колеса: 1 - колесный цилиндр; 2 - верхняя стяжная пружина колодок; 3 - накладка колодки; 4 - щит тормоза; 5 - внутренняя пластина; 6 - оболочка заднего троса; 7 - нижняя стяжная пружина колодок; 8 - передняя тормозная колодка; 9 - опорная пластина колодок; 10 - заклепки; 11 - маслоотражатель; 12 - направляющая пластина колодок; 13 - задний трос стояночного тормоза; 14 - пружина заднего троса; 15 - наконечник заднего троса; 6 - задняя тормозная колодка; 17 - опорная стойка колодки; 18 - рычаг ручного привода колодок; 19 - резиновые подушки; 20 - распорная планка колодок; 21 - палец рычага ручного привода колодок

| Рис. 8.25 Колесный цилиндр дискового тормозного механизма (передних колес) |

Регулятор давления тормозов регулирует давление в гидравлическом приводе тормозных механизмов задних колес в зависимости от нагрузки на заднюю ось автомобиля.

Он включен в оба контура тормозной системы, через него тормозная жидкость поступает к обоим задним тормозным механизмам.

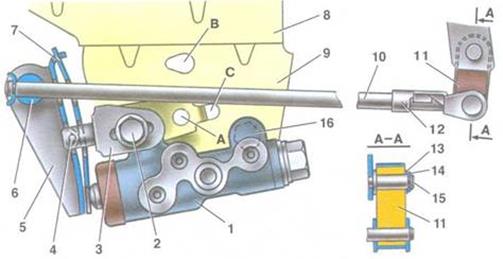

Регулятор давления 1 (рис. 8.26 а) прикреплен к кронштейну 9 двумя болтами 2 и 16. Передним болтом 2 одновременно прикреплен вильчатый кронштейн 3 рычага 5 привода регулятора давления. На пальце этого кронштейна шарнирно штифтом 4 закреплен двухплечий рычаг 5. Его верхнее плечо связано с упругим рычагом 10, другой конец которого через серьгу 11 шарнирно соединен с кронштейном рычага задней подвески.

Рис. 8.26 а. Привод регулятора давления: А, В, С– отверстия; 1–регулятор давления; 2, 16–болты крепления регулятора давления; 3–кронштейн рычага привода регулятора давления; 4–штифт; 5–рычаг привода регулятора давления; 6–ось рычага привода регулятора давления; 7–пружина рычага; 8–кронштейн кузова; 9–кронштейн крепления регулятора давления; 10–упругий рычаг привода регулятора давления; 11–серьга; 12–скоба серьги; 13–шайба; 14–стопорное кольцо; 15–палец кронштейна

Рис. 8.26 а. Привод регулятора давления: А, В, С– отверстия; 1–регулятор давления; 2, 16–болты крепления регулятора давления; 3–кронштейн рычага привода регулятора давления; 4–штифт; 5–рычаг привода регулятора давления; 6–ось рычага привода регулятора давления; 7–пружина рычага; 8–кронштейн кузова; 9–кронштейн крепления регулятора давления; 10–упругий рычаг привода регулятора давления; 11–серьга; 12–скоба серьги; 13–шайба; 14–стопорное кольцо; 15–палец кронштейна

Кронштейн 3 вместе с рычагом 5 за счет овальных отверстий под болт крепления можно перемещать относительно регулятора давления. Посредством этого регулируется усилие, с которым рычаг 5 воздействует на поршень регулятора

В регуляторе выполнены четыре камеры: А и D (рис. 8.26 б) соединены с главным цилиндром, В – с правым, а С – с левым рабочим цилиндром задних тормозов.

В исходном положении педали тормоза поршень 2 поджат рычагом 5 (рис. 8.26 а) через пластинчатую пружину 7 к толкателю 20 (рис. 8.26 б), который этим усилием поджат к седлу 14 клапана 18. Последний отжат от седла, образуется зазор Н и зазор К между головкой поршня и уплотнителем 21. Через эти зазоры камеры А и D сообщаются с камерами В и С.

При нажатии на педаль тормоза жидкость через зазоры К и Н и камеры В и С поступает в колесные цилиндры тормозных механизмов. При увеличении давления жидкости возрастает усилие на поршне, стремящееся выдвинуть его из корпуса. Если усилие от давления жидкости превысит усилие от упругого рычага, поршень начинает выдвигаться из корпуса, а вслед за ним перемещается под действием пружин 12 и 17 толкатель 20 вместе с втулкой 19 и кольцами 10.

Рис. 8.26 б. Регулятор давления тормозов: А, D–камеры, соединенные с главным цилиндром; В, С– камеры, соединенные с колесными цилиндрами задних тормозов; Е– контрольное отверстие; К, М, Н– зазоры; 1–корпус регулятора давления; 2–поршень; 3–защитный колпачок; 4, 8–стопорные кольца; 5–втулка поршня; 6–пружина поршня; 7–втулка корпуса; 9, 22–опорные шайбы; 10–уплотнительные кольца толкателя; 11–опорная тарелка; 12–пружина втулки толкателя; 13–кольцо уплотнительное седла клапана; 14–седло клапана; 15–уплотнительная прокладка; 16–пробка; 17–пружина клапана; 18–клапан; 19–втулка толкателя; 20–толкатель; 21–уплотнитель головки поршня; 23–уплотнитель штока поршня; 24–заглушка

Рис. 8.26 б. Регулятор давления тормозов: А, D–камеры, соединенные с главным цилиндром; В, С– камеры, соединенные с колесными цилиндрами задних тормозов; Е– контрольное отверстие; К, М, Н– зазоры; 1–корпус регулятора давления; 2–поршень; 3–защитный колпачок; 4, 8–стопорные кольца; 5–втулка поршня; 6–пружина поршня; 7–втулка корпуса; 9, 22–опорные шайбы; 10–уплотнительные кольца толкателя; 11–опорная тарелка; 12–пружина втулки толкателя; 13–кольцо уплотнительное седла клапана; 14–седло клапана; 15–уплотнительная прокладка; 16–пробка; 17–пружина клапана; 18–клапан; 19–втулка толкателя; 20–толкатель; 21–уплотнитель головки поршня; 23–уплотнитель штока поршня; 24–заглушка

Зазор М увеличивается, а зазоры Н и К уменьшаются. Когда зазор Н будет полностью выбран и клапан 18 изолирует камеру D от камеры С, толкатель 20 вместе с расположенными на нем деталями перестанет перемещаться вслед за поршнем. Теперь давление в камере С будет изменяться в зависимости от давления в камере В. При дальнейшем увеличении усилия на педали тормоза давление в камерах D, В и А возрастает, поршень 2 продолжает выдвигаться из корпуса, а втулка 19 вместе с уплотнительными кольцами 10 и тарелкой 11 под усиливающимся давлением в камере В сдвигается в сторону пробки 16. Зазор М начинает уменьшаться. За счет уменьшения объема камеры С давление в ней, а значит и в приводе тормоза нарастает и практически будет равно давлению в камере В. Когда зазор К станет равен нулю, давление в камере В, а значит и в камере С будет расти в меньшей степени, чем давление в камере А, засчет дросселирования жидкости между головкой поршня и уплотнителем 21. Зависимость между давлением в камерах В и А определяется отношением разности площадей головки и штока поршня к площади головки.

При увеличении нагрузки автомобиля упругий рычаг 10 (см. рис. 8.26 а) нагружается больше и усилие от рычага 5 на поршень увеличивается, т.е. момент касания головки поршня и уплотнителя 21 (см. рис. 8.26 б) достигается при большем давлении в главном тормозном цилиндре. Таким образом, эффективность задних тормозов с увеличением нагрузки увеличивается.

При отказе контура тормозов правый передний–левый задний уплотнительные кольца 10, втулка 19 под давлением жидкости в камере В сместятся в сторону пробки 16 до упора тарелки 11 в седло 14. Давление в заднем тормозе будет регулироваться частью регулятора, которая включает в себя поршень 2 с уплотнителем 21 и втулкой 7. Работа этой части регулятора при отказе названного контура аналогична работе при исправной системе. Характер изменения давления на выходе регулятора такой же, как и при исправной системе.

При отказе контура тормозов левый передний–правый задний давлением тормозной жидкости толкатель 20 с втулкой 19, уплотнительными кольцами 10 смещается в сторону поршня, выдвигая его из корпуса.

Зазор М увеличивается, а зазор Н уменьшается. Когда клапан 18 коснется седла 14, рост давления в камере С прекращается, т.е. регулятор в этом случае работает как ограничитель давления. Однако достигнутое давление достаточно для надежной работы заднего тормоза.

В корпусе 1 выполнено отверстие Е, закрытое заглушкой 24. Течь жидкости из-под заглушки при ее выдавливании свидетельствует о не герметичности колец 10.

Сигнальное устройство оповещает водителя о потере давления в одном из контуров гидравлического привода, вызванной выходом из строя шланга или трубопровода. В этом случае на приборном щетке загорается контрольная лампочка. Эффективность торможения снижается примерно в 2 раза, поэтому эксплуатация автомобиля становится недопустимой.

8.2.4. Антиблокировочный механизм тормозной системы. Заторможенные нескользящие колеса воспринимают большую тормозную силу, чем при движении юзом, т.к. коэффициент сцепления при частичном проскальзывании колес больше, чем при полном скольжении. При полном скольжении в контакте с дорогой находятся одни и те же части шин. Они нагреваются и за счет шероховатости дороги сильно изнашивается. Продукты трения при этом создают скользкую поверхность, за счет которой уменьшается коэффициент сцепления колес с дорогой и начинается боковой увод колес, особенно передних.

Антиблокировочные системы (АБС) предназначены для удерживания колес на грани движения юзом, не допуская начала скольжения, чтобы колеса воспринимали большую тормозную силу. АБС автоматически уменьшают тормозной момент при начале скольжения колес и через некоторое время (0,05…0,1 сек) вновь увеличивают его. Колеса автомобиля, благодаря такому циклическому нагружению тормозным моментом, катятся с частичным проскальзыванием, и коэффициент сцепления остается высоким в течение всего периода торможения.

АБС уменьшает износ шин, позволяет повысить поперечную устойчивость автомобиля и обеспечивает самый короткий тормозной путь. Основными элементами этой системы являются датчики, контролирующие частоту вращения колес. Они передают импульсы на электронный блок управления для определения скорости вращения каждого колеса. Блок управления сравнивает скорости вращения колес и определяет, которое из них может быть заблокировано. Управляет тормозной системой гидравлический модулятор, имеющий электромагнитные клапаны, насос и реле управления клапанами и насосом.

Если появляется опасность блокировки колес, то электромагнитные клапаны перекрывают каналы поступления тормозной жидкости таким образом, чтобы блокировать повышение давления в гидравлических цилиндрах даже при нажатии водителем тормозной педали. При сохранении тенденции какого-либо из колес к блокировке, АБС откроет выпускной клапан для резкого сброса давления в системе этого колеса.

Скорость вращения колеса при этом станет расти, и как только ее значение превысит предельное значение, начнет повышаться давление тормозной жидкости и возобновится торможение. Эти циклы продолжаются в течение всего процесса автомобиля.

АБС работает при скорости движения автомобиля более 5 км/час и включенном зажигании. Напряжение в аккумуляторной батарее должно быть в норме. Если оно упало ниже 11 вольт или зажигание выключено, то АБС отключается и тормозная система работает в обычном режиме.

8.2.5. Стояночная тормозная система. Стояночная тормозная система предназначена для удержания автомобиля на месте длительное время. Стояночный тормоз (обиходное название – ручник) служит для удержания автомобиля на месте длительное время. Используется во время стоянки автомобиля, остановке на площадках с уклоном, а также в движении для осуществления резких поворотов на заднеприводных спортивных автомобилях. Стояночная тормозная система является также запасной (аварийной) системой, так как полностью дублирует гидравлическую рабочую систему. Применение стояночного тормоза в экстренном случае во время движения позволяет довести транспортное средство до полной остановки.

Как любая тормозная система стояночный тормоз состоит из тормозного привода и тормозных механизмов. В стояночной тормозной системе используется в основном механический тормозной привод, который обеспечивает передачу тормозного усилия от человека к тормозному механизму.

| Рис. 8.27 Механический привод стояночной тормозной системы |

Самым популярным устройством является ручной рычаг, который располагается, как правило, справа от водителя рядом с сиденьем. Ручной рычаг оснащен храповым механизмом, обеспечивающим фиксацию стояночного тормоза в рабочем положении. На рычаге расположен выключатель контрольной лампы стояночного тормоза. Сама лампа установлена на панели приборов и включается при срабатывании стояночного тормоза.

От рычага к тормозным механизмам усилие передается с помощью тросов. В конструкции тормозного привода стояночного тормоза используются один, два или три троса. Самая популярная схема с тремя тросами: один передний (центральный) и два задних троса. Передний трос соединен с ручным рычагом, задние тросы – с тормозными механизмами. Для соединения переднего троса с задними тросами и равномерной передачи усилия используется т.н. уравнитель.

Непосредственное соединение тросов с элементами стояночного тормоза осуществляется с помощью наконечников, часть из которых регулируемые. Регулировочные гайки на концах тросов позволяют изменять длину привода. Возвращение системы в исходное положение (снятие с тормоза) производится при переводе ручного рычага в соответствующее положение с помощью возвратной пружины. Пружина может располагаться на переднем тросе, уравнителе или непосредственно на тормозном механизме.

Тормозной привод стояночной тормозной системы должен регулярно использоваться, в противном случае может произойти закисание тросов и потеря функций. Это особенно актуально для автомобилей с автоматической коробкой передач, где в силу конструкции коробки стояночным тормозом можно не пользоваться.

На некоторых современных легковых автомобилях применяется электрический привод стояночного тормоза, в котором электродвигатель непосредственно взаимодействует с дисковым тормозным механизмом. Система носит название электромеханический стояночный тормоз. В конструкции стояночного тормоза используются, как правило, штатные тормозные механизмы задних колес, в которые внесены ряд изменений.

Дата добавления: 2019-09-13; просмотров: 356; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!