Правила техники безопасности при выполнении лабораторных работ

Лабораторные работы по дисциплине «Железнодорожный путь» выполняются на учебном полигоне СамГУПС, в ангаре учебного полигона и в лаборатории «Железнодорожный путь». При выполнении работ, необходимо строго соблюдать следующие правила техники безопасности.

1. Переходить пути следует под прямым углом, перешагивая через рельс, не наступая на рельс и на концы железобетонных шпал и масляные пятна на шпалах;

2. При нахождении на железнодорожных путях полигона запрещается:

– становиться или садиться на рельсы, концы шпал, балластную призму, электроприводы, путевые коробки и другие напольные устройства;

– наступать на концы железобетонных шпал;

– подниматься в вагон, дрезину, мотовоз, автомотрису и другие подвижные единицы, находящиеся на полигоне;

– ставить ногу между рамным рельсом и остряком стрелочных переводов;

– бегать по учебному полигону;

– поднимать и опускать шлагбаум переезда;

– находиться под поднятым шлагбаумом переезда.

3. При нахождении в лаборатории 8А запрещается:

– самостоятельно перемещать инструмент, находящийся в лаборатории;

– самостоятельно включать или заводить механизированный инструмент;

– самостоятельно включать станки, расположенные в лаборатории.

4. При производстве лабораторной работы в ангаре учебного полигона необходимо следовать следующим правилам:

– инструмент, используемый при выполнении работы, должен быть типовым и технически исправным;

|

|

|

– использовать инструмент следует только по прямому назначению;

– при монтаже и демонтаже скреплений запрещается располагать пальцы рук между рельсом и шпалой, а также между элементами рельсового скрепления.

Лабораторная работа №1

Рельсы новые

Рельс это основной и самый дорогой элемент железнодорожного пути, поскольку именно он воспринимает динамические нагрузки от колес подвижного состава. По этой причине к рельсам предъявляются повышенные требования.

Рельсы выполняют следующие функции:

– воспринимают нагрузку от колес подвижного состава и передают ее на подрельсовое основание;

– направляют колеса подвижного состава во время его движения;

– проводят сигнальный ток на участках с автоблокировкой и обратный тяговый ток на электрифицированных участках.

Для стабильного выполнения рельсами этих функций они должны быть прочными и твердыми, износостойкими, но в то же время упругими. Поверхность катания рельсов должна быть прямолинейной, без отклонений, поскольку их наличие приводит к возникновению дополнительных динамических сил при взаимодействии колеса с рельсом.

Цель работы

|

|

|

Изучение требований, предъявляемых к новым рельсам, таких как: твердость и отклонение от прямолинейности поверхности катания головки рельса, химический состав стали, класс профиля рельса.

Изучение содержания обозначения новых рельсов.

Освоение методики измерения твердости поверхности катания рельсов твердомером, освоение методики работы с рельсовым профилографом.

Место проведения работы

Лаборатория 8А «Железнодорожный путь, технология маханизация и автоматизация работ по техническому обслуживанию железнодорожного пути» СамГУПС.

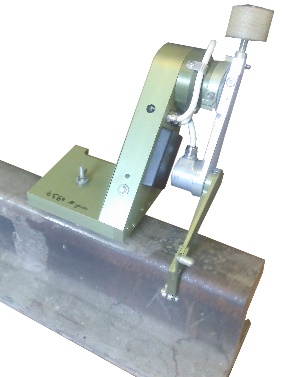

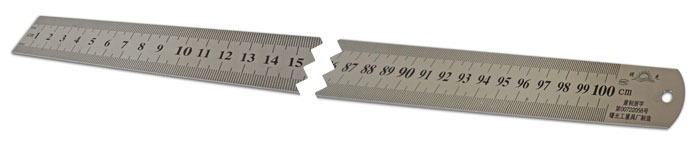

Необходимый инструмент (рисунок 1.1)

1. Линейка длиной 1,5 метра, ГОСТ 474-75;

2. Набор щупов для измерения зазоров, ГОСТ 882-75;

3. Профилограф рельсовый (ПР-03);

4. Твердомер МЕТ-Д1.

Рисунок 1.1 Инструмент, используемый при выполнении лабораторной работы №1

Исходные данные

Рельсовая сталь содержит химические элементы, указанные в таблице 1.1.

Таблица 1.1

Содержание химических элементов в рельсовой стали по номеру группы и

номеру бригады

| № группы | № бригады | Вид стали | Массовая доля элементов, % | ||||||||||

| С | Mn | Si | V | Cr | N | P | S | Al | |||||

| 1 | 1 | К | 0,8 | 0,75 | 0,26 | 0,1 | 0,7 | 0,02 | 0,001 | 0,01 | 0,001 | ||

| 2 | Э | 0,75 | 0,76 | 0,27 | 0,06 | 1,2 | 0 | 0,002 | 0,011 | 0,002 | |||

| 3 | К | 0,81 | 0,77 | 0,28 | 0,07 | 0,1 | 0,015 | 0,003 | 0,012 | 0,003 | |||

| 4 | Э | 0,85 | 0,78 | 0,29 | 0,08 | 0,3 | 0,016 | 0,004 | 0,013 | 0,004 | |||

| 2

| 1 | К | 0,72 | 0,79 | 0,3 | 0,04 | 0,4 | 0 | 0,005 | 0,014 | 0,001 | ||

| 2 | Э | 0,94 | 0,8 | 0,31 | 0,09 | 0,05 | 0,018 | 0,006 | 0,015 | 0,002 | |||

| 3 | К | 0,77 | 0,81 | 0,32 | 0,05 | 0,08 | 0 | 0,007 | 0,016 | 0,003 | |||

| 4 | Э | 0,79 | 0,82 | 0,33 | 0,06 | 0,5 | 0,019 | 0,008 | 0,017 | 0,004 | |||

| 3 | 1 | К | 0,8 | 0,83 | 0,34 | 0,07 | 0,6 | 0 | 0,009 | 0,018 | 0,001 | ||

| 2 | Э | 0,81 | 0,84 | 0,35 | 0,08 | 0,9 | 0 | 0,01 | 0,019 | 0,002 | |||

| 3 | К | 0,83 | 0,85 | 0,36 | 0,09 | 0,09 | 0,02 | 0,011 | 0,02 | 0,003 | |||

| 4 | Э | 0,73 | 0,86 | 0,37 | 0,07 | 0,1 | 0,011 | 0,012 | 0,019 | 0,004 | |||

| 4 | 1 | К | 0,74 | 0,87 | 0,38 | 0,04 | 0,11 | 0 | 0,013 | 0,018 | 0,001 | ||

| 2 | Э | 0,94 | 0,88 | 0,39 | 0,05 | 0,5 | 0,012 | 0,014 | 0,017 | 0,002 | |||

| 3 | К | 0,8 | 0,89 | 0,4 | 0,06 | 0,6 | 0,013 | 0,015 | 0,016 | 0,003 | |||

| 4 | Э | 0,75 | 0,9 | 0,41 | 0,1 | 0,1 | 0,014 | 0,016 | 0,015 | 0,004 | |||

| 5 | 1 | К | 0,8 | 0,91 | 0,42 | 0,1 | 0,7 | 0,02 | 0,017 | 0,014 | 0,001 | ||

| 2 | Э | 0,75 | 0,92 | 0,43 | 0,06 | 1,2 | 0 | 0,018 | 0,013 | 0,002 | |||

| 3 | К | 0,81 | 0,93 | 0,44 | 0,07 | 0,1 | 0,015 | 0,019 | 0,012 | 0,003 | |||

| 4 | Э | 0,85 | 0,94 | 0,45 | 0,08 | 0,3 | 0,016 | 0,02 | 0,011 | 0,004 | |||

| 6 | 1 | К | 0,72 | 0,95 | 0,46 | 0,04 | 0,4 | 0 | 0,019 | 0,01 | 0,001 | ||

| 2 | Э | 0,94 | 0,96 | 0,47 | 0,09 | 0,05 | 0,018 | 0,018 | 0,009 | 0,002 | |||

| 3 | К | 0,77 | 0,97 | 0,48 | 0,05 | 0,08 | 0 | 0,017 | 0,008 | 0,003 | |||

| 4 | Э | 0,79 | 0,98 | 0,49 | 0,06 | 0,5 | 0,019 | 0,016 | 0,01 | 0,004 | |||

| 7

| 1 | К | 0,8 | 0,99 | 0,5 | 0,07 | 0,6 | 0 | 0,015 | 0,011 | 0,001 | ||

| 2 | Э | 0,81 | 1 | 0,51 | 0,08 | 0,9 | 0 | 0,014 | 0,012 | 0,002 | |||

| 3 | К | 0,83 | 1,01 | 0,52 | 0,09 | 0,09 | 0,02 | 0,013 | 0,013 | 0,003 | |||

| 4 | Э | 0,73 | 1,02 | 0,53 | 0,07 | 0,1 | 0,011 | 0,012 | 0,014 | 0,004 | |||

| 8 | 1 | К | 0,74 | 1,03 | 0,54 | 0,04 | 0,11 | 0 | 0,011 | 0,015 | 0,001 | ||

| 2 | Э | 0,94 | 1,04 | 0,55 | 0,05 | 0,5 | 0,012 | 0,01 | 0,016 | 0,002 | |||

| 3 | К | 0,8 | 1,05 | 0,56 | 0,06 | 0,6 | 0,013 | 0,009 | 0,017 | 0,003 | |||

| 4 | Э | 0,75 | 1,06 | 0,57 | 0,1 | 0,1 | 0,014 | 0,008 | 0,018 | 0,004 | |||

Теоретическая часть

Этапы производства рельсов

В настоящее время в Российской Федерации рельсы производятся на трех металлургических комбинатах: Нижнетагильский металлургический комбинат (НТКМ), Новокузнецкий металлургический комбинат (НКМК), Челябинский металлургический комбинат (ЧМК). Металлические части стрелочных переводов производят: ООО «Муромская стрелочная кампания», ОАО «Новосибирский стрелочный завод».

Процесс выплавки рельсовых заготовок разделен на следующие этапы:

1. Выплавка стали производится в электропечах или в конвекторе.

На НКМК рельсовую сталь выплавляют в 100-тонных дуговых электроплавильных печах. В электропечь загружают металлолом и заливают некоторым количеством жидкого чугуна. После расплавления металлолома, окислительного периода и достижения температуры в печах 1590-1630°С проводят предварительное раскисление и металл из печи выпускают в ковш. Продолжительность плавки составляет около часа.

На НТМК и ЧМК выплавка стали производится в 160-тонных кислородных конвекторах из ванадиевого чугуна дуплекс-процессом без использования металлолома. Продолжительность плавки составляет 30-50 минут.

2. Обработка в агрегатах печь-ковш. Здесь в процессе комплексной обработки проводят продувку жидкой стали инертным газом, раскисление шлака, раскисление жидкой стали порошковой проволокой с силикокальцием, доводят химический состав стали до заданного путем введения ферросплавов.

3. Вакуумирование на циркуляционном вакууматоре. Вакуумирование снижает содержание кислорода и углерода в рельсовой стали.

4. Непрерывная разливка заготовок поперечным сечением 300·360 мм.

5. Замедленное охлаждение заготовок, которое производится для равномерного охлаждения стали как на поверхности, так и в центре сечения рельса.

После окончания производства рельсовых заготовок производится прокатка и закалка рельсов. Возможны три варианта прокатки и закалки рельсов:

1. Нетермоупрочненые рельсы (НТ).

Заготовки нагреваются в методических печах с шагающими балками в течении 3-4 часов. Прокатка осуществляется на стане линейного типа, состоящем из двухвалковых обжимных клетей. После прокатки рельсовые раскаты режут дисковыми пилами, после чего они поступают на участок замедленного охлаждения.

2. Рельсы термоупрочненные, подвергнутые объемной закалке и отпуску (ОТ).

Прокатка рельсов производится способом, приведенным выше, далее производится термическая обработка рельсов, которая заключается в их нагреве в закалочной печи. Температура рельсов в момент закаливания составляет 815-830°С, продолжительность – 48-52 минуты. После нагрева рельсов, они подаются в закалочную машину, в которой охлаждаются при помощи подачи масла. Закаленные рельсы подаются в отпускную печь, в которой производится отпуск при температуре 435-465°С в течении 2-х часов. После отпуска рельсы охлаждаются на холодильнике.

3. Рельсы термоупрочненные, подвергнутые дифференцированному упрочнению по сечению рельса (ДТ).

Термическое упрочнение производится дифференцированно, то есть охлаждение рельса производится в различных режимах для головки, шейки и подошвы. Охлаждение производится посредством обдува охлажденным воздухом, интенсивность подачи которого и его температура различны в разных частях сечения рельса.

Дата добавления: 2019-09-13; просмотров: 199; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!