Последовательность проектировочного расчета червячных передач

5.20. Для закрытых и открытых червячных передач проектным является расчет на контактную прочность.

Расчет зубьев червячного колеса на изгиб является проверочным за исключением открытых передач при z 2 ^ 80.

Исходные данные те же, что и в зубчатой передаче: передаваемая мощность Р, вращающий момент Т, передаточное число и, угловые скорости валов червяка со, (частота вращения л,) и червячного колеса со2 ( n i ) ~~ Ре~ жим работы передачи.

Последовательность проектировочного расчета.

1. В зависимости от условий работы передачи и дополнительных требований задать скорость скольжения и выбрать материал червяка и червячного колеса (зубчатого венца), рассчитать допускаемые напряжения [ст]яи [ a ] F .

2. Определить передаточное число (или угловые скорости валов), а в зависимости от передаточного числа выбрать число витков червяка Z 1 и число зубьев колеса z 2 . При этом принимают £2 > 28.

3. Из условия ρ ≈ 0,25z2 задать коэффициент диаметра червяка (ρ = 7,1 -f- 25 — оптимальные пределы), коэффициенты К&, Kv , КПД и по формуле (5.10) определить межосевое расстояние из условия контактной прочности.

4. Определить модуль зацепления т и округлить его до ближайшего стандартного значения (см. табл. 5.1).

5. В зависимости от полученного модуля т уточнить межосевое расстояние по формуле а = 0,5(ρ + z 2 ) округлив его до целого числа.

6. Произвести геометрический расчет передачи, найти d , da , df и другие размеры, определить ее конструктивные элементы L , В, dM 1 (см. шаги 5.9 и 5.10).

|

|

|

Тело червяка проверяют на прочность и жесткость (см. расчет валов).

7. Из условия иск = (0,015 ÷0,055)ω1, (м/с) вычислить скорость скольжения vCK и по табл. 5.7 определить угол трения.

8. Вычислить КПД передачи и сравнить его значение с предварительно принятым. При значительных расхождениях произвести повторный расчет передачи.

9. По окончательно установленным параметрам передачи уточнить величину расчетной нагрузки, определить фактические контактные напряжения и сравнить их с соответствующими допускаемыми значениями (допускается недогрузка не более 10 % и перегрузка до 5 %).

10. Определить число зубьев эквивалентного колеса zv , по табл. 5.5 выбрать коэффициент формы зуба YF , по формуле (5.11) рассчитать фактические напряжения изгиба в зубьях колеса и сравнить их с допускаемыми.

11. По формуле (5.13) провести тепловой расчет передачи.

5.22. Ответить на вопросы контрольной карточки 5.2.

Контрольная карточка 5.2

| Вопрос | Ответы | Код |

| Покажите формулу проектировочного расчета на прочность силовой закрытой червячной передачи |

| 1 2 3 4 |

| Какова цель теплового расчета червячной передачи (редуктора)? | Уменьшить опасность заедания Снизить изнашивание зубьев из-за перегрева масла и потери им вязкости Ликвидировать усталостное выкрашивание Предохранение от излома зубьев | 5 6 7 8 |

| Как рассчитывают открытые червячные передачи? | По напряжению изгиба По контрактным напряжениям На нагрев | 9 10 11 |

| Какой параметр определяют при проектном расчете червячной передачи по напряжениям изгиба? | aw m σF σн | 12 13 14 15 |

| Выберете допускаемое напряжение на изгиб cfo (МПа) для реверсивной червячной передачи. Материал червячного колеса БрО10Ф1 (изготовлено литьем кокиль). Твердость поверхности червяка HRC < 45 | 29 36 40 42 50 52 | 16 17 18 19 20 21 |

Ответы на вопросы

|

|

|

5.1. Для передачи вращения между валами, оси которых скрещиваются, приемлемы цилиндрическая винтовая и коническая гипоидная передачи.

5.2. На рис. 5.3, б показан конволютный, на рис. 5.3, а — архимедов червяк; на рис. 5.3, в — эвольвентный, на рис. 5.4 — глобоидный.

5.3. На рис. 5.2 показаны цилиндрические червячные передачи.

5.4. Червяк в глобоидной передаче охватывает колесо по дуге (сравните рис. 5.2 и рис. 5.4), поэтому при одних и тех же габаритных размерах в зацеплении одновременно находится большее число зубьев, чем в обычной цилиндрической червячной передаче, поэтому глобоидные передачи могут передать при одних и тех же габаритных размерах большую мощность.

|

|

|

5.5. Корригирование применяют в червячных передачах в основном для варьирования межосевым расстоянием, а в зубчатых передачах, например, во избежание подрезания зубьев при zt ^ zmin -

На рис. 5.1 а — межосевое расстояние.

5.6. Не рекомендуется. Только для неответственных тихоходных передач для изготовления червяков применяют серый чугун, для экономии цветных сплавов в неответственных (несиловых) передачах с колесами большого диаметра червяк изготовляют из бронзы.

5.7. Число зубьев колеса червячной передачи для данного примера z 2 = Z ] . и = 2 • 40 = 80.

5.8. Преимущества червячных передач описаны в шаге 5.8; кроме перечисленных в шаге 5.8, — постоянство передаточного числа.

5.9. р — расчетный шаг червяка (зубьев червячного колеса); q — коэффициент диаметра червяка; у — угол подъема витка червяка.

5.10. Делительный диаметр червяка определяется произведением модуля зацепления на коэффициент диаметра червяка, т. е. di = mq \ для червячного колеса — произведением модуля на число зубьев колеса, т. е. d 2 = mz 2 . В зубчатых передачах dx = mzx , d 2 = mz 2 , где z { и z 2 — числа зубьев соответственно шестерни и колеса.

|

|

|

5.12. Виды разрушений зубьев для зубчатых передач — излом, выкрашивание зубьев, изнашивание, заедание. Для закрытой зубчатой и червячной передач основной вид разрушения — выкрашивание зубьев. Повышение скорости скольжения приводит к проскальзыванию, а проскальзывание в червячной передаче при отсутствии масляного клина повышает изнашивание зубьев червячного колеса и увеличивает склонность к заеданию.

5.13. Основной расчет закрытых передач с машинным приводом — расчет по контактным напряжениям. Расчет по напряжениям изгиба производят как проверочный. Тепловой расчет червячных передач производят после определения размеров корпуса редуктора при эскизном проектировании (т. е. при создании чертежа редуктора).

5.15. Из формулы (3.35) проверочного расчета зубчатых передач по Контактным напряжениям (например, косозубых) следует, что возникающее (расчетное) контактное напряжение ан в цилиндрической косозубой

передаче зависит от вращающего момента Тр, передаточного числа и, межосевого расстояния aw , длины зуба Ь.

Расчетное контактное напряжение ан червячной передачи зависит от передаточного числа и, хотя в формуле (5.9) нет этого параметра. Чем больше и, тем больше о№ так как расчетный момент на червячном колесе

Т2 = Т2КЖи тем больше (при заданном  ), чем больше и.

), чем больше и.

Параметр q - djm — коэффициент диаметра червяка (см. шаг 5.9); с увеличением q контактные напряжения снижаются.

5.17. При проверочном расчете определяют действительное напряжение изгиба <5 F в зубе червячного колеса и сравнивают с допускаемым напряжением изгиба [a] F для материала венца. По [ a ] F можно выбрать и новый материал червячного колеса, но для этого следует проверить условие прочности по контактным напряжениям, т. е. он< [а]н.

5.18. В редукторе (см. рис. 5.8) для отвода тепла предусмотрен охлаждающий вентилятор 1, насаженный на вал червяка 2.

5.19. КПД используется при определении расчетного момента на валу червячного колеса:

где Р, и Р2 — мощность соответственно на ведущем и ведомом валу; г| — КПД червячной передачи; АГр, Kv — коэффициенты соответственно неравномерности нагрузки и динамический; со2 — угловая скорость на валу червячного колеса.

Лекция 3.18

Глава 6

РЕМЕННЫЕ ПЕРЕДАЧИ

Общие сведения

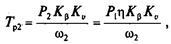

6.1. Ременная передача относится к передачам трением с гибкой связью и может применяться для передачи движения между валами, находящимися на значительном расстоянии один от другого. Она состоит (рис. 6.1) из двух шкивов (ведущего, ведомого) и охватывающего их ремня.

Рис. 6.1. Виды ременных передач: а — открытая передача; б — перекрестная передача; в — полуперекрестная передача (со скрещивающимися валами); г — угловая передача (с направляющим роликом); д — передача с нажимным роликом; е — передача со ступенчатым шкивом

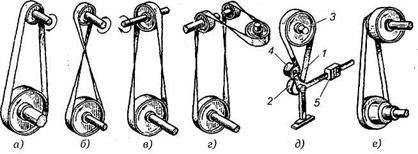

Для нормальной работы передачи необходимо предварительное натяжение ремня, обеспечивающее возникновение сил трения на участках контакта (ремень—шкив). Для создания и регулирования натяжения ремней здесь предусматриваются натяжные устройства (рис. 6.1, д и рис. 6.2). В передачах без этих устройств натяжение создается за счет упругой деформации ремня, надеваемого на шкивы с натягом.

Кратко поясните принцип действия натяжного устройства, показанного на рис. 6.2. Назовите основной недостаток ременных передач, не имеющих натяжных устройств.

|

|

Рис. 6.2. Регулировка натяжения ремня перемещением двигателя: / — ремень; 2 — шкив; 3 — натяжное устройство

6.2. Классификация. Ременные передачи классифицируют по следующим признакам.

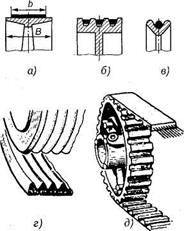

1. По форме сечения ремня:

• плоскоременные (рис. 6.3, а);

• клиноременные (рис. 6.3, б);

• круглоременные (рис. 6.3, в);

• с зубчатыми ремнями (рис. 6.3, д);

• с поликлиновыми ремнями (рис. 6.3, г).

Рис. 6.3. Типы ремней ременных передач: а — плоский ремень; б — клиновый ремень; в — круглый ремень; г — поликлиновый ремень; д — зубчатый ремень

2. По взаимному расположению осей валов:

• с параллельными осями (см. рис. 6.1, а, б);}

• с пересекающимися осями — угловые (см. рис. 6.1, г);

• со скрещивающимися осями (см. рис. 6.1, в).

3. По направлению вращения шкива:

• с одинаковым направлением (открытые и полуоткрытые) (см.

рис. 6.1, а);

• с противоположными направлениями (перекрестные), (см.

рис. 6.1, б).

4. По способу создания натяжения ремня:

• простые (см. рис. 6.1, а);

• с натяжным роликом (см. рис. 6.1, д);

• с натяжным устройством (см. рис. 6.2).

5. По конструкции шкивов:

• с однорядными шкивами (см. рис. 6.1, а—д);

• со ступенчатыми шкивами (см. рис. 6.1, е).

Дайте характеристику передаче, показанной на рис. 6.1, е, по перечис ленным признакам классификации.

6.3. Область применения. Наибольшее распространение в машиностроении находят клиноременные передачи (в станках, автотранспортных двигателях и т. п.). Эти передачи широко используют при малых межосевых рас-

стояниях и вертикальных осях шкивов, а также при передаче вращения несколькими шкивами. При необходимости обеспечения ременной передачи постоянного передаточного числа и хорошей тяговой способности рекомендуется устанавливать зубчатые ремни. При этом не требуется большего начального натяжения ремней; опоры могут быть неподвижными. Плоскоременные передачи в настоящее время применяют сравнительно редко (они вытесняются клиноременными). Круглоременные передачи (как силовые) в машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магнитофоны, радиолы, швейные машины и т. д.).

Передаваемая мощность силовых ременных передач практически достигает 50 кВт, хотя известны плоскоременные передачи мощностью и 1500 кВт. Скорость ремня v = 5 -ь 30 м/с (в сверхскоростных передачах v = 100 м/с).

В приводе автомобильного вентилятора для охлаждения радиатора применяют ременную передачу. Какую конкретно передачу из перечисленных в шаге 6.3 можно рекомендовать для этой цели?

6.4. Достоинства:

• возможность расположения ведущего и ведомого шкивов на больших расстояниях (что важно, например, для сельскохозяйственного машиностроения) ;

• плавность хода, бесшумность работы передачи и способность предохранения передачи от поломки;

• возможность работы с большими угловыми скоростями;

• простота конструкции. Недостатки:

• непостоянство передаточного числа вследствие проскальзывания ремней;

• постепенное вытягивание ремней, их недолговечность;

• необходимость постоянного ухода (установка и натяжение ремней, их перешивка и замена при обрыве и т. п.);

• сравнительно большие габаритные размеры передачи;

• необходимость натяжного устройства.

Дата добавления: 2019-09-13; просмотров: 425; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!